汽车制造企业产品构型与成本的关系研究

2010-04-11任艳君张根保李修云程岩松

任艳君,张根保,李修云,程岩松

REN Yan-jun1, ZHANG Gen-bao2, LI Xiu-yun3, CHENG Yan-song4

(1. 重庆工商职业学院 机电工程系,重庆 400052;2. 重庆大学 机械工程学院,重庆 400040;3. 重庆工程职业技术学院,重庆 400037;4. 重庆工商职业学院 教务处,重庆 400052))

汽车制造企业产品构型与成本的关系研究

The research of the relation between the product configuration and its cost in the vehicle manufacturing enterprises

任艳君1,张根保2,李修云3,程岩松4

REN Yan-jun1, ZHANG Gen-bao2, LI Xiu-yun3, CHENG Yan-song4

(1. 重庆工商职业学院 机电工程系,重庆 400052;2. 重庆大学 机械工程学院,重庆 400040;3. 重庆工程职业技术学院,重庆 400037;4. 重庆工商职业学院 教务处,重庆 400052))

随着我国汽车产业的不断发展,客户的需求日益呈现多样化,汽车制造企业必须不断推出新车型或变型车来适应多变的市场。产品构型增多是把双刃剑,一方面可以更好的适应市场的需求,另一方面却会给生产、维护带来很大的困难,同时还会增加企业成本。本文主要研究产品构型与产品生命周期成本之间的关系,提出基于成本的产品构型管理技术。

汽车制造;产品构型;成本

0 引言

近几年,我国的汽车市场快速发展,已成为世界第一大汽车生产和消费市场。随着自主品牌、合资品牌和进口品牌的不断增加,我国汽车市场的卖方特点越来越突出,客户对产品的需求也越来越高,产品的多样化趋势越来越明显。为了适应需求快速多变的市场,汽车制造企业大量推出新车型或变型车,从而加剧了市场竞争。产品构型增加是把双刃剑,一方面可以更好的适应市场的需求;但另一方面也会给生产、维护等带来很大的困难,同时会大幅度增加企业成本。目前,汽车制造企业多采用PDM和ERP技术对产品构型进行管理,这方面的研究也相当多,但很少研究构型与成本之间的关系。本文对构型与成本之间的关系进行研究,提出既不减少构型,又能降低生产管理难度并降低企业成本的相应措施。

1 产品构型与市场需求

产品构型(又称技术状态[1])是指在技术文件中规定的并且在产品中达到的功能特性和物理特性。随着市场全球化、经济区域化、经营跨国化趋势的逐步形成,顾客追求个性化的欲望越来越强烈,使得产品的构型越来越多,产品的生命周期不断缩短。为了指导和监督各种构型项目在其论证、研制、交付、使用的整个生命周期中的各种活动,企业多使用产品数据管理[2,3]技术(PDM技术)和企业资源计划技术(ERP技术[4])对产品构型进行管理。

为顾客提供多样化的产品、全面提高顾客的满意度,已成为现代企业追求竞争优势的一种必然趋势。目前,大多数汽车制造企业产品的新配置状态需求一般都是由销售部或市场部根据市场反馈的用户要求而提出,再向技术部门提出新配置状态的开发需求。但实际上很大一部分车型状态开发出来后未上市销售或者销售量微乎其微,造成车型状态过多,严重浪费企业资源。据了解,某汽车制造企业一车型自2006年上市以来销量为10万辆左右,但其产品构型状态最多时高达80余种,然而每年实际生产的状态只有30余种,其中能达到批量生产(年产千辆)的有6种状态,另有多种状态仅生产了一辆。

因此,我们说产品构型的增加是把双刃剑,一方面产品的多样化使得企业可以更好地适应市场的需求,给企业带来高的销售额;但另一方面,产品构型越多,项目风险度越大,同时还会大量增加生产管理成本和售后维护维修成本等。

2 产品构型与企业成本

成本是企业为了实现经营目标,在生产经营活动中已付出或应付出的资源代价[5]。资源一般包括人力资源、物力资源、财力资源和信息资源等。产品从研发设计、采购、制造、物流、营销、使用、维护保养、废弃处置等过程中都会消耗资源,称为产品的全生命周期成本[6]。多一种产品构型,就会增加企业的成本。因此,我们在考虑满足市场需求而增加产品构型的同时,还要考虑产品构型与生命周期成本之间的关系,使企业既能满足市场需求,又能利润最大化,从而提高企业的竞争力。

2.1 产品构型与研发设计成本

多数汽车制造企业在研发阶段是通过购买参考车制作杂合车进行各种试验,试验通过后再进行工装样车的试生产和试验等。为了保证汽车的可靠性,必须对每一种产品构型进行试验,显然多一种构型就需要多做一次试验。如果是产品量产后再进行设计变更,会产生旧状态零部件库存处理、售后备件储备等问题,至少要比在研发设计阶段多花5-8倍的成本,主要体现在:一是增加新的试验成本;二是需要重新制作新的模具;三是前一产品构型的模具报废,企业要么为报废的模具直接买单,要么增加新模具的分摊成本;四是对供应商的损失进行赔偿。因此,产品构型越多,研发设计或设计变更的试验越多,成本就越高。

2.2 产品构型与采购成本

众所周知,采购数量越大,采购价格就越低。如果产品的构型越多,势必减少每一种零部件的采购数量,则会相应增加产品的成本。因此,产品构型越多,量产数量越少,采购成本就越高。

2.3 产品构型与制造成本

1)产品构型越多,零件种类数越多,BOM表的维护越困难,成本就越高

现代化的生产线大多数是柔性生产线,即多种产品混线生产,以满足市场的多品种、多系列需求。车型不同,零部件的状态和数量也不一样,要实现混线生产,主要采用PDM技术和ERP技术进行管理,其组织核心是BOM表。这就要求排产人员必须严格按照BOM表的清单制订“生产作业计划指导书”,准确安排系列顺序和计算节点时间,作业人员再按指导书严格执行,保证生产计划的严肃性和准确性。产品的构型越多,出现错漏装的几率就越大,BOM表的排序就越复杂,一旦出现排序混乱,在现代化的生产线上就会造成连锁反应,如停工、停线、返工等损失。

2)产品构型越多,需要的模具越多,成本就越高

在汽车制造企业,无论是自制零部件还是到定点厂家外协,都需要支付模具的成本,一副模具的成本从几万到几千万人民币不等。模具质量的好坏不仅会影响零部件产品的质量,而且会影响模具本身的使用寿命,一般国产模具能生产30万件产品左右,国外模具能生产50万件左右。如果产品的构型发生变化,以前的模具只能报废而需要开发新模具。显然,一套20万人民币的模具,生产10万件产品和生产20万件甚至30万件产品的成本孰高孰低?

3)产品构型越多,设备或工装件转换越频繁,生产效率就越低,同时设备或工装件种类越多,维护维修成本就越高

生产线一般分为专用生产线和柔性生产线,对于产量大的产品一般是专用生产线,效率最高,成本最低;而对于多品种低产量的产品,一般采用柔性生产线,相对降低成本。当产品构型增多,势必改造或增加生产线及其设备和工装件。随着生产线的变化,一是设备和工装件的种类复杂增加了维护、维修费用;二是增加了设备备件和工装备件,造成大量的存货成本;三是增加了更换模具和工装件的等待时间。以某年产50万辆发动机生产企业为例,每年维修费用和备件存货费用一般是上千万元人民币;如果要在铸造生产线和机加生产线上分别生产两种状态的产品,其模具和工装需要全部更换,大约需要2天左右的时间,在总装生产线上只需要进行部分更换,但也大约需要20分钟左右,这样大大地降低了生产效率。

2.4 产品构型与物流成本

产品构型不同需要的盛具和转运架就不同。随着产品构型的增加,一是盛具和转运架增多,需要的置场面积越大;二是增加了物流运输难度;三是每种构型生产量的减少,盛具和转运架易造成积压、锈蚀;四是会造成大量的呆滞品,存在二次转运费用,同时还需要对产品进行防尘、防锈处理,占用大量的物流成本和资金成本。

2.5 产品构型与维护保养成本

汽车产品一般可使用15年左右,为了保证用户的使用,每种车型售后备件也至少要管理到车型生产结束后的15年左右。管理这些备件,需要专门的场地进行存放,增加了场地使用成本;需要专门的人员进行看管和保养,定期上油以防锈蚀等,增加了管理和维护成本。如果每款产品间的构型差别太大,每淘汰一款车型就会再累积15年左右的备件,其数量之庞大,管理成本之高可想而知。

3 构型数量的最佳化

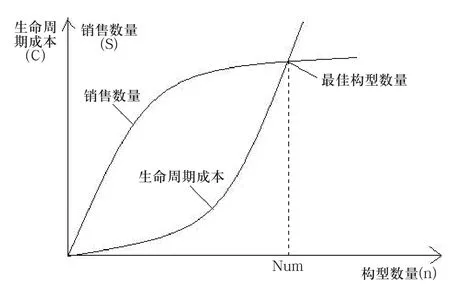

随着产品构型数量的增加,用户选择的余地越大,销售数量就会增加,同时生命周期成本也会增加。如果用S表示某种车型的销售数量,用C表示该车型的生命周期成本,用n表示该车型的构型数量,则通过一定的数理公式和经验曲线可以得到销售数量与构型数量、生命周期成本与构型数量的曲线,如图1所示。

图1 销售数量、生命周期成本与构型数量关系模型

由图1可知,两条曲线的交点是最佳构型数量,当n

4 基于成本的产品构型管理

基于上面的分析,为满足市场对产品多样化的需求,在增加产品构型的同时,又要降低生产管理难度和企业成本,需要对产品构型进行成本管控。

4.1 标准化技术

对要素零件如螺钉、螺母等类零件全部要标准化且进行登记,一般情况不允许新增设计。另外,引擎、底盘、车体、后备箱等也应实施零件配置的标准化,这有利于提高设计开发效率、提高产品质量、减少零件种类数等。在采购此类标准件时,可以利用量的优势采取集中采购或全球采购等方式来降低成本。

4.2 通用化技术

1)提高零部件的通用化率,降低模具开发成本

在降低汽车零部件成本中,丰田的逻辑是“如果我们全部使用同样的零件,价格就会降下来”[7]。于是,丰田汽车公司将空调排气管种类由27种减至4种,使相关成本降低了28%;将轿车车座上方用来固定身体的把手,由30多种削减为只有3种规格,使相关成本降低了40%。由于规格的减少,相应的模具费用降低了,材料利用率也得到提高,同时由于产量加大,使得汽车公司及其供应商都获得了很大的利润。

因此,汽车制造企业为满足顾客需求多样化而设计开发多种款式车型时,应着重体现不同款式车型的主要区别。对于大量的零部件尽量选用通用件,以降低整车的开发制造成本和备件库存成本,同时也便于构型管理。我们可以利用矩阵分解[8]的方式对本公司制造的类似产品,分析其配件表现出共通特征的部分和未表现部分的情形。对未表现部分进行共用化、共通化,以减少构型种类,提高生产批量,从而提高生产力,降低投资及固定费率。

2)提高生产设备的通用性,扩大混线生产能力

为提高产能降低成本,除提高零部件的通用化率外,还需要提高生产线、工装夹具、焊接、盛具等设备的通用性。生产设备的通用性越强,混线生产的效率就越高,对提高效益、降低生产成本、适应市场等都会带来好处。当生产设备通用化后,共享的通用平台可以大幅度节省新车投产或车型变更的前期投入,无形中增强了新车的市场竞争力。

4.3 模块化技术

模块化技术包括模块化生产和模块化设计。模块化生产是指汽车制造企业为了减少零部件组装工作量,由供货商按产品的组成结构将零部件或子系统进行集成,从而形成一个大的部件或大总成,然后交付给企业生产组装成最后产品的生产方式,对于通用化零件或量产零件可以形成成本上的优势。模块化设计是利用可互换的、独立的、有限种类的零部件,根据用户的具体要求,组装出不同系列、不同性能、不同用途的新产品的设计方法。利用模块化设计法可以实现产品多样化、零件少数化、生产机能统合化,从而降低企业成本。

4.4 早期介入技术

产品的成本有80%左右在产品设计研发阶段就已确定,想要在产品投产后再大幅度地降低成本比较困难。因此,在设计初期或者概念阶段就应该成立以设计研发、投资、采购、制造、质量、物流、销售、财务等部门联合参与的项目组,甚至有必要让优秀的专业供应商也加入项目组,体现专业化和矩阵化。这样可以充分利用企业现有资源,避免产生不必要的新的产品构型状态,同时还可以利用各自的技术优势和成本控制策略,保证推出的新产品既符合市场需要,同时又具有成本竞争优势。

4.5 控制产品的构型状态数量并定期进行清理

当前大多数汽车制造厂推出新车型的开发周期已经从3-4年缩短为1-2年,旧车型也在不断的改良,这就造成产品的构型不断增加,给BOM表的维护和管理带来很大的难度。

为了对产品的构型状态数量进行控制,对于新产品,限制每款车型的上市配置状态在十款以内,这样就减少了配置状态的基数。对于老产品,当销售公司提出某种新配置状态的需求时,市场部应组织需求部门、技术部门、财务部门共同进行开发可行性研究,并进行成本效益分析,在有效益的基础下开发新的构型状态。

此外,需要分析车型销售量与市场需求的关系、零部件种类与车型需求的关系。如果每一个车型50-60%的构型状态就能满足95%的市场需求,那么其余40-50%的构型状态就可以去掉[9];同样如果70-80%的零部件类型能够满足90%的车型需求,就可以减少零部件种类,增加标准型和通用型。因此,建议定期(半年或一年)整合或取消一些构型状态。

5 结论

本文通过对产品构型与企业成本关系的研究,指出不限制产品构型的数量会给企业增加巨大的成本,提出寻找最佳构型数量和基于成本的产品构型管理方法。由此得出,通过优化产品构型状态,进行成本效益分析,不仅可以满足用户的市场需求,提高销售量,还有利于减少企业的总成本,提高企业的总体竞争力。

[1] GB/T 19017-2008.质量管理体系 技术状态管理指南(ISO 10007:2003,IDT).

[2] carnduff T W.Configuration management in evolutionary engineering design using versioning and integrity constraints[J].Advances in Engineering Software,2004,35:161-177.

[3] 张学宏,黄晖.SCM、PDM与产品数据技术状态的管理[J].航空计算技术,2005(9):60.

[4] 李少宁.ERP在企业管理中的应用[J].机械管理开发,2008(5).

[5] 姜伯昊.卓有成效的成本管理体系[M].北京:人民邮电出版社,2007:30.

[6] 陈良华.成本管理[M].北京:中信出版社,2006,406.

[7] 陈明武.丰田与本田[M].北京:中国物资出版社,2007,68.

[8] [日]佐藤嘉彦主编.[台湾]陈青译.降低成本新利器-Tear Down技法[M].福建:厦门大学出版社,2002,145-152.

[9] 李践.砍掉成本[M].北京:机械工业出版社,2007,115.

F407.471

A

1009-0134(2010)10(下)-0057-04

10.3969/j.issn.1009-0134.2010.10(下).18

2010-06-25

重庆市教委科学技术研究项目(KJ102002)

任艳君(1973 -),女,四川渠县人,副教授,硕士研究生,研究方向为自动化控制技术。