多孔中空纤维喷丝板设计与加工的研究

2010-04-11何法江王明红

王 越,何法江,王明红

WANG Yue, HE Fa-jiang, WANG Ming-hong

(上海工程技术大学,上海 201620)

多孔中空纤维喷丝板设计与加工的研究

Study on design & manufacture of spinneret for multi-hollow fi ber

王 越,何法江,王明红

WANG Yue, HE Fa-jiang, WANG Ming-hong

(上海工程技术大学,上海 201620)

本文采用基本单元法设计加工多孔中空喷丝板,并进行实际纺丝。讨论了喷丝板设计中孔型的选择、微孔特征尺寸的设计原则。研究了加工过程中电极的制作,微孔的加工工艺。

多孔中空纤维;设计;加工

0 引言

中空涤纶纤维具有蓬松性高、弹性好、保暖性强、手感柔软滑爽、回弹性好、覆盖性好等特点,广泛应用于喷胶棉、纺羽棉、床上用品、防寒服、玩具、装饰布等领域。多孔中空涤纶纤维,不仅具有中空纤维的优异性能,还由于其结构的力学性质(单纤粗,多孔),具有更高的刚性、回弹性及体积重量比小等特点。

纺制中空纤维一般常采用以下几种方法:1)发泡剂法;2)定位吹气法;3)再处理法;4)插入柱式喷头法;5)插入管式喷头法;6)异形喷丝板法。其中异形喷丝板法是由特殊形状的小孔和缝隙组成喷丝孔,在实际纺丝中最为常用。这样设计和制造特殊形状的喷丝板是关键技术。由于喷丝板的设计加工既涉及高聚物流变学,又涉及机械加工领域,一直是制约差别化纤维发展的关键。本文将从多中空喷丝板的设计理论入手,基于单元法的喷丝板设计加工方法,以十七中空纤维为例设计加工多中空纤维喷丝板并应用于实际纺丝。

1 多中空喷丝板微孔设计

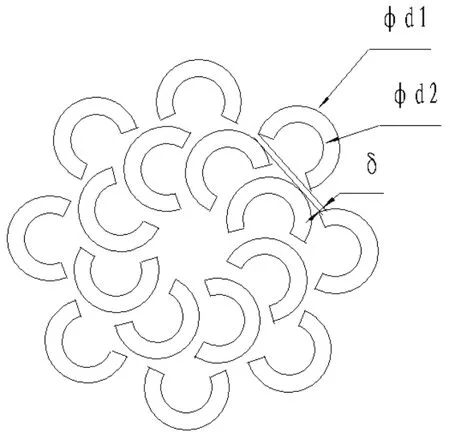

生产多中空纤维需要特殊设计加工的喷丝板,具体措施就是将具有数个不连续的直线或曲线狭缝设计组合在一起形成特殊形状的喷丝孔,使得从这些组合狭缝中挤出的高聚物熔体在固化前发生巴拉斯胀大效应而粘连在一起,熔体经冷却固化后便获得内部包有1个或数个连续空腔的中空纤维[1]。图1为常见中空喷丝孔[2],研究表明中空喷丝板微孔主要由圆环、矩形狭缝等构成。即其基本单元为矩形狭缝、圆环等,这几个基本单元可以构成我们所需的任意形状的喷丝孔。

图1 常见中空喷丝孔

1.1 孔型的选择

选择孔型是多中空喷丝板设计中十分重要的一环。纺制多中空纤维的喷丝微孔形状可有多种,例如:有多边形、C型、圆弧型、多点型等。采用孔型要注意使喷丝孔的各组成微细小孔中的熔体流量平衡,否则会使计出熔体的细流呈“膝”状弯曲,严重影响纺丝的稳定性和纤维的中空度。影响各组成微细小孔的熔体流量的因素较多,例如:各微细小孔的毛细孔截面实际面积和边长、孔道长度、孔内壁的光洁度等等。

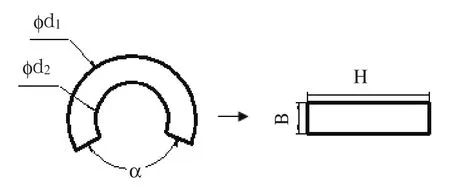

图2 多中空喷丝板微孔

考虑喷丝孔孔型以圆形的力学性能为好以及加工制造方便等原则,因此多中空喷丝板的微孔采用两层结构共16个圆弧形孔,即C形孔组成,如图2所示。

1.2 多中空喷丝板微孔特征尺寸设计

1.2.1 单元孔尺寸设计

对中空纤维喷丝板微孔的设计,通常运用剪切速率法进行计算,计算每一个单元孔的剪切速率。根据熔体在微孔中流动的剪切速率、熔体的单孔吐出量和喷丝板微孔的相当中空度等工艺参数,可推导出设计喷丝板微孔的两个主要结构参数的计算公式。

对于C形孔,把C形微孔展开,如图3所示,按照扁平微孔的剪切速率进行计算[3]。熔体通过扁平微孔壁面处的剪切速率与单孔吐出量、微孔结构参数之间的关系:

图3 C形孔展开

式中: d1、d2分别为微孔的外径和内径;α为C形孔弧度。

单孔吐出量和纤维的线密度、卷绕机的拉伸倍数和后处理的拉伸倍数等工艺参数有关,可用下式计算:

式中:V1—卷饶机的拉伸速度

D—中空纤维的线密度

Z1—头道卷饶机的拉伸倍数

Z2—二道卷饶机的拉伸倍数

ξ—后处理松弛热定型的热收缩率,一般取9%

δ1—卷饶机的牵引辊打滑率,一般取2%

δ2—牵伸机的牵引辊打滑率,一般取10%

δ3—成品丝含油率,一般取2%

ρ—熔体密度

由上述公式可计算出微孔的基本尺寸。

1.2.2 开口间隙及孔间距设计

在进行多中空喷丝板设计时,圆环间缝隙的确定,即δ值的大小是一个关键参数,既要考虑膨化效应又要考虑机械加工的强度和难度。δ过小,由于膨化作用不易形成中空,且影响喷丝板的强度,δ值过大,膨化比达不到,从而熔体不能粘着,形成分丝。至今理论界只有定性的公式而没有定量的公式,经验认为[4]一般取0.06-0.2 mm,本论文通过实验得出一个经验值,供参考。

我们取C形孔弧度α=π/2~π,内径为0.6mm,外径为0.8mm,圆弧孔间隙的周向距离为0.2±0.01mm,此宽度根据纤维的线密度进行选择,能保证中空的孔型和熔体的顺利闭环,不致产生中空破裂。

2 多中空喷丝板微孔加工

2.1 加工方法的选择

目前异形喷丝板微孔有两种加工方法,即线切割法和电火花腐蚀,这两种方法各有优缺点,线切割法的加工灵活性好且精度高,几乎可以加工各种孔形,但它的加工成本很高。如果要加工大量的具有相同截面的喷丝孔,电火花法相对便宜,但它的加工精度稍差一些.且有的孔形不能加工。本文中空喷丝板微孔加工中采用苏州生产的ZT-007微孔电火花数控加工机床进行加工。

2.2 电极制作

用电火花腐蚀法加工微小异形孔,电极制作是一个关键。

图4 微腔模具示意图

由于无论银的机械加工性能还是放电特性都较铜有很大的优势,为此本文采用挤压方式加工C字形电极,加工时为避免加工不稳定以及开口间隙不一致,本文通过导向器采用拼装方式加工17中空微孔,16个C字形单元一次加工完成。电极采用微腔模具挤压而成。图4为所设计微腔模具示意图。

2.3 电加工工艺选择

在多次试验中,发现影响加工速度和质量的主要因素是脉冲宽度、脉冲间隔、峰值电流和放电间隙[5]。增加脉冲宽度,加工速度也随之增加,但表面粗糙度和加工精度也越差。增大脉冲间隔,会降低加工速度,增加电极损耗。在脉冲宽度和脉冲间隔一定时增大峰值电流,加工质量降低。通过试验得出,加工异形微孔时,加工效率最高且加工很稳定的脉宽为0.6-0.9µs,峰值电流的最佳值为0.8-1.2A,放电间隙在0.012-0.015mm时能过的较高的加工精度。

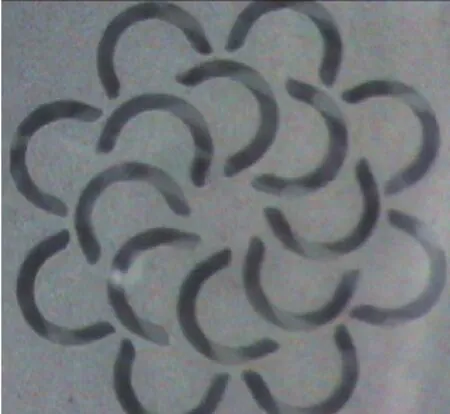

图5 喷丝板微孔照片

图6 所纺纤维截面

图5为微孔放大图,图6为所纺纤维截面。

3 结束语

1)本文用单元法设计、加工多孔中空喷丝板,并应用于实际纺丝,证明使用效果良好,能纺制出所需要的纤维。

2)喷丝板微孔的特征尺寸设计时既要考虑聚合物熔体在喷丝孔内的流动性能,又要考虑微孔的机械加工性能。

3)对于多孔喷丝板微孔加工时选取合理的工艺,一次加工完成可以保证加工一致性,获取较高的质量。

[1] 张树钧.改性纤维与特种纤维[M].北京:中国石化出版社,1995,133.

[2] FZ/T92043-95,中华人民共和国纺织行业标准[S].

[3] 李朝忠.中空纤维喷丝板的微孔设计[J].合成纤维工业,2002,25(5):47-50.

[4] 王华平,余晓蔚,朱建民.熔纺中空纤维皮芯结构的形成原理及动力学模拟[J].合成纤维工业,1999, 22(4):1-4.

[5] 翟德梅.电火花加工工艺效果的分析研究[J].模具制造,2002,14(9):38-41.

TH166

A

1009-0134(2010)11(下)-0116-03

10.3969/j.issn.1009-0134.2010.11(下).41

2010-08-04

王越(1970 - ),女,辽宁沈阳人,讲师,硕士,主要从事化纤机械设计及纺丝成型理论研究。