液-液雾化液滴的粒径分布特性

2010-04-05李玉刚王程远陈卫锋梁坤峰

李玉刚 ,王程远 ,陈卫锋 ,梁坤峰

(1.江淮动力股份有限公司,江苏盐城 224001;2.河南科技大学车辆与动力工程学院,河南洛阳 471003)

0 前言

通过喷射器的液-液雾化形式具有结构简单紧凑、无运动部件、传质效率高等优势,受到广泛关注,并已成功应用在化学、化工、生物、环境等行业中[1-2]。液-液雾化是一种液体在另外一种非相溶液体中雾化形成液滴的过程,该过程涉及两相液体界面的运动、变形与破碎等复杂变化[3],使液-液雾化过程中液滴的形成时刻、位置、尺度等呈现动态和随机的复杂特征,所形成液滴的粒径大小具有不确定性[4-6],因此对雾化液滴的粒径特征研究已成为热点问题[1-6]。

液滴粒径的传统描述方法通常采用代表液滴粒子群中各颗粒的单一粒径和颗粒群的平均粒径[7],然而这种方法难以全面准确地把握液滴的粒径信息,如液滴粒径在哪个范围内出现的几率最大,液滴粒径的范围有多大等。目前,在对液滴粒径信息进行分析时常常采用粒径分布的概念,液滴粒径分布的表示方法主要有表格法、图形法和经验分布函数法[7]。经验分布函数法能最大化地揭示大量的有用信息和图形化描述,并通过对数据内、外差值、拟合以及比较可以很好地预测实际过程的液滴粒径分布而受到格外关注,其模型也已从单参数、两参数发展到三参数模型[7-9]。但是由于单参数模型过于简单,三参数模型虽然有更高的预测精度,却受试验限制难以准确确定 3个参数,因此,当前应用较好的仍是两参数模型,如Normal、Log-Normal、Rosin-Rammler和Nukiyama-Tanasawa分布函数等[9]。

以制取流体冰为背景而提出的一种新型流化制冰技术:液-液循环流化床,是液-液雾化在制冰与空调领域的应用拓展[10]。由于液-液雾化形成液滴的粒径大小影响流化床内相间传热面积[8]、颗粒冰的粒径分布及其流变特性[9],因此,合理控制雾化液滴的粒径分布成为流化床设计的关键问题。本文基于快速摄像与图像处理相结合的方法,获得了液-液雾化形成液滴的粒径信息,运用数理统计的方法考察了不同流量工况下液-液雾化形成液滴的粒径分布,提出了可以表征粒径分布的数字特征及经验分布函数,并通过拟和优度检验的方法进行了优选。

1 实验研究

1.1 实验装置

液-液循环流化床实验系统原理图如图1所示。实验过程中,实验流体分2路进入流化床:一路为变压器油;另一路为水(加入红色颜料,增大对比度,便于拍照)。变压器油首先由离心油泵(YG50-100),油过滤器进入流化床,采用齿轮流量计(LC-40)测量流速,通过阀门将其调节到实验点,流速为 0.18 ms-1,待流动稳定之后,打开增压泵(12wz-8)抽取水箱的水,水增压后从孔径为0.22 mm的喷头直接喷入床内,流量由玻璃转子流量计(LZJ-10)读取,用阀门将流量调节到实验点时,打开采光室上部的强光源,光线通过透光口将床内液滴形成过程反射到数码相机,数码相机以30 f/s的频率进行连续拍摄,分别改变水的体积流量为5.7 mL/min、10 mL/min、15 mL/min、20mL/min、25 mL/min、30 mL/min、35 m L/min、40 mL/min和50mL/min,获得距离喷嘴050mm高度内不同流量工况下的液滴形成过程的100幅照片。

图1 液-液循环流化床实验装置原理图

1.2 雾化过程中液滴的粒径变化

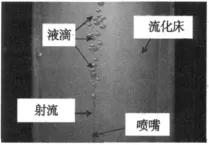

图2为液-液单孔雾化过程形成液滴的示意图,由图可知:作为射流相的水从喷嘴处喷入充满循环流动载冷液体的流化床内,在喷嘴上方会形成一个连续的射流,在周围流动的载冷液体的作用下,射流上部发生破碎形成一个个液滴(水滴),形成液滴的球形度较好,但其粒径大小并不一致,形成液滴的粒径存在均匀性问题,具有一定的分布特征。

图2 液-液单孔雾化示意图

2 液滴粒径分布的统计分析

2.1 粒径分布的数字特征

对实验流量范围内的 9个工况,采用图像处理方法进行液滴粒径的测量,每个工况取 100个液滴,获得雾化过程形成液滴的粒径信息。根据每个工况的液滴粒径信息绘制统计图,如图3所示的盒状图,图中横坐标的实验号依次代表从小到大的不同流量工况,纵坐标表示粒径的大小取值。由盒状图可以得到关于样本粒径的中值,倾斜度,离散度(均匀性),置信区间的信息。由图可知,不同流量工况下液滴粒径的中值是不同的,而且从盒的上下边界线与中值的距离来看,所有流量工况中,有一半以上的工况样本粒径的分布存在较大倾斜度;置信区间代表样本中值估计的准确程度,从图3中凹口的大小可以看出不同的流量工况下,样本粒径中值的估计准确度并不一致。此外,根据样本数据的取值区间,可知随着流量的增大,样本粒径的取值区间总体上有减小的趋势。

图3 样本液滴粒径的盒状图

由盒状图中提供的信息,可以粗略的掌握样本液滴的粒径分布情况,但通常在研究粒径分布时,采用几个特征参数来表征,如中位粒径和标准偏差。图4给出了随着流量工况的变化,液滴粒径分布的中位粒径的变化情况,由图可知,随着流量的增大,粒径分布的中位值总体上是在不断减小的,在流量大于30mL/min后,中位值减小的非常快,但是在1530 mL/min之间,中位值的变化很小,原因是该流量区域是单液滴形成区域向多液滴形成区域的过渡区域,液滴的形成由单纯的周围液体扰动导致射流破碎,向两相界面的速度差产生的界面湍动导致射流破碎发展[9]。

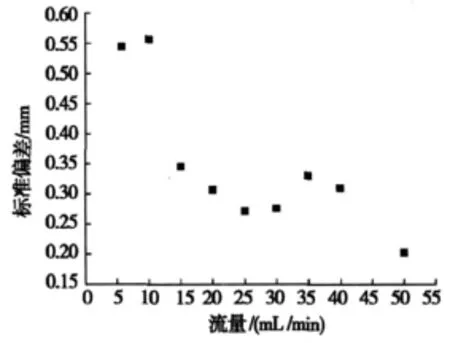

图5展示了不同流量工况下液滴粒径分布的标准偏差,标准偏差是表征粒径分布离散程度的参数。

由图5可知:随着流量的增大,粒径分布的标准偏差总体上是在不断减小的,但是可以明显地看到,不同流量工况下的标准偏差值,有 3个水平 0.55,0.3和0.2。标准偏差在0.55水平,对应的流量小于 10m L/ min,是单液滴形成区域,该区域有卫星液滴的形成,粒径两极分化比较严重,造成粒径分布的离散度很大;标准偏差在0.2水平,对应的流量大于40mL/m in,是多液滴形成区域,因为流量增大,两相间界面作用增强,射流破碎形成的液滴之间碰撞产生聚并的机率在增大,但液滴在周围液体的作用下互相分离的趋势也在增强,并随流量的增大,液滴的分散作用占主要因素,其分布的离散度减小;标准偏差在0.3水平,对应的流量范围是1540m L/min,单液滴形成区域向多液滴形成区域的过渡区域,虽然从雾化的照片上看,位于这个水平两端的流量工况,已经很显然是形成单液滴和形成多液滴的区域,但是其粒径分布的离散度仍然处于一个水平上,说明形成单液滴向形成多液滴过渡过程,液滴离散度的变化并不如物理现象这么容易分辨。

图4 样本液滴粒径分布的中位粒径

图5 样本液滴粒径分布的标准偏差

2.2 粒径分布的函数表达式

由于液滴粒径分布是不能预先确定的,虽然很多研究者通过对实验数据的归纳分析,提出了许多有意义的经验分布,但是针对具体的问题,属于何种经验分布,或者说哪种经验分布更适合,是一个需要研究的问题。因此需要对总体分布类型做出判断,本文采用一种常用的非参数检验方法:总体分布的χ2拟和优度检验法,又称Pearsonχ2准则[7]。这是一种分布函数的检验法,可用来检验总体是否服从任何一个预先给定的分布,其基本思路是把样本得到的各组实测频数与由假定总体服从的分布计算出的理论频数相比较,由于在大样本场合,经验分布函数是总体理论分布函数的一个很好的近似,如果总体服从某个已知分布的假定为真,则实测频数与理论频数的差异不应太大,否则,就要否定总体服从某个已知分布的假设。

图6 粒径分布的拟和优度检验

根据 2.1节的分析对样本粒径分布的特征有了量化的指标,这些数字特征能反映粒径分布的一些侧面,但是,仅有这些数字特征并不能满足工程应用,工程上需要能够描述雾化液滴的粒径分布表达式。目前最经典的方法是经验分布函数法[9],如正态分布函数、Log-Normal分布函数、Rosin-Rammler分布函数、Nukiyama-Tanasawa分布函数等,但是,显然液-液雾化的液滴粒径分布不具有正态分布特征,故本文不考虑正态分布函数,且假定液滴粒径分布表达式分别为上述 3种经验分布,对实验数据进行拟和优度检验,计算出不同流量工况下,3种经验分布的 χ2值,将其与显著性水平 0.95处的 χ2分布值相比较,可以准确地判断雾化液滴的粒径分布的经验分布函数。

根据拟和优度检验法,得到了 3种经验分布函数假定下,不同流量工况的统计量 χ2,如图6所示。图6中的虚线代表采用Pearsonχ2检验时,χ2分布在(6,0.05)处的取值,即(6)。由图6可知:假设粒径分布为Rosin-Rammler分布函数时,在整个实验流量范围内,其χ2均处于虚线以下,表明假设的分布是可以接受的,或不能拒绝的;假设为Nukiyama-Tanasawa分布函数时,其χ2在1535m L/min,及50 m L/min流量工况下位于虚线下面,在这些工况下假设的分布是可以接受的;而假设为Log-Normal分布函数时,可以接受的只有3个工况。因此,由图6中的χ2值表明:采用Rosin-Rammler分布函数能够比较准确地描述液滴的粒径分布。

3 结论

研究发现,不同流量工况下雾化液滴的样本粒径,其中值、倾斜度、均匀性都是不同的,样本粒径呈现一定的分布形式,且随着流量的增大,粒径分布的中位粒径、标准偏差的总体变化趋势是减小的。此外,为了获得能够正确描述不同流量工况下,在雾化液滴的粒径范围内基于个数的粒径分布经验表达函数,对3种常用的经典粒径分布函数Log-Normal分布、Rosin-Ramm ler分布、Nukiyama-Tanasawa分布,进行了Pearsonχ2拟和优度检验,发现假设为Rosin-Ramm ler分布函数时,统计量χ2的值均小于显著性水平为0.95处的χ2值,因此认为在整个实验流量范围内,只有Rosin-Rammler分布函数能够比较准确地描述液滴的粒径分布。

[1] Zhang D,Stone H.Drop Formation in Viscous Flows at a Vertical Capillary Tube[J].Physics of Fluids A,1997,9(8): 2234-2242.

[2] Soleymani A,Laari A,Turunen.Simulation of Drop Formation in a Single Hole in Solvent Extraction Using the Volume-offluid Method[J].Chemical Engineering Research and Design,2008,86(7):731-738.

[3] Zhang X G.Dynam ics of Drop Formation in Viscous Flows[J].Chemical Engineering Science,1999,54(12):1759-1774.

[4] Liovic P,Rudman M,Liow J L.Numerical Modeling of Free Surface Flows in Metallurgical Vessels[J].Applied MathematicalModeling,2002,26(2):113-140.

[5] Cramer C,Fischer P,Windhab E J.Drop Formation in a Co-flowing Ambient Fluid[J].Chemical Engineering Science, 2004,59(15):3045-3058.

[6] Eggers J.Drop Formation-an Overview[J].Applied Mathematics and Mechanics,2005,85(6):400-410.

[7] 丁正生.概率论与数理统计应用[M].西安:西北工业大学出版社,2003:111-119.

[8] Davies TW.Slurry Ice as a Heat Transfer Fluid with a Large Number of Application Domains[J].International Journal of Refrigeration,2005,28(1):108-114.

[9] KitanovskiA,Vuarnoz D,Ata-Caesar D,et al.The Fluid Dynamics of Ice Slurry[J].International Journal of Refrigeration, 2005,28(1):37-50.

[10] 梁坤峰,王志远,袁竹林.液-液循环流化床传热与制冰特性数值模拟[J].河南科技大学学报:自然科学版,2007, 28(6):24-27.