高温气冷堆核电站示范工程金属堆内构件设备的国产化实践

2010-03-28韩建成李巨峰

王 毅,韩建成,李巨峰

(华能山东石岛湾核电有限公司,山东省荣成市,264312)

0 引言

模块化高温气冷核反应堆是一种安全性好、可用于高效发电和高温供热的先进核反应堆,是国际核能界公认的第四代核电6种备选堆型之一。目前,我国主要由华能山东石岛湾核电有限公司负责国家科技重大专项——高温气冷堆核电站示范工程的建设和运营管理。

由于目前我国已运行或在建核电设备的国产化比例仍较低,核电核岛主设备所使用的核级钢板、大锻件等主要靠向国外进口,在研发和制造技术方面与日本、欧美等发达国家相比还存在较大差距,特别是在核级大锻件的冶炼、锻造、性能热处理等关键制造工艺环节方面尚需技术攻关,因此极难满足我国核电设备的国产化用材需求。同时,因为核电设备用材料具有设计要素考虑周密、质保体系要求严格、化学元素成份含量需要进行严格限制、性能试验繁多且技术指标要求较高、检测技术和手段要求“精、细、尖”等特点,所以长期以来我国核电设备在核级材料的国产化方面进展缓慢,很难支撑核电设备用材料的国产化需求。本文以我国高温气冷堆核电站示范工程为例,对其金属堆内构件设备的国产化实践进行探讨。

1 金属堆内构件设备相关情况

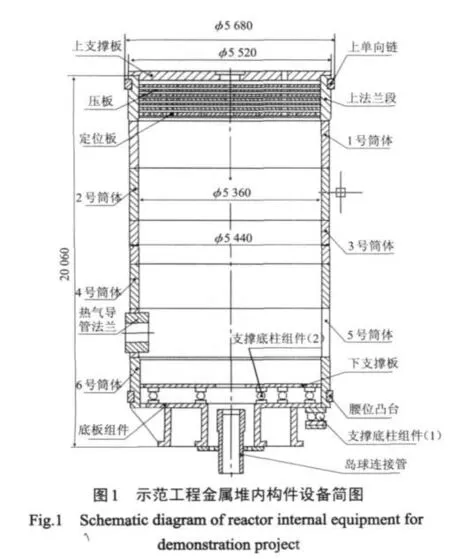

金属堆内构件设备是高温气冷核核电站示范工程一回路系统中的关键核岛主设备,该设备为直径φ5 440 mm、壁厚40 mm、高度20.060 m、质量357 t的薄壁筒体结构,密闭安装在反应堆压力容器设备内,其安全等级为CS级、质保等级为QA1级、抗震要求为I类,主要由堆芯壳、上下支撑板、定位板、压紧板、防旋键等部件组成。为增加总体刚度,筒体上缘设计成加厚的上法兰段、下端有加强的底部结构即下加厚段,如图1所示。

因反应堆正常运行时,压力容器设备内一直充满氦气,金属堆内构件设备所承受的温度在104~321℃之间,事故工况下其最高平均壁面温度可达500℃左右,为此该设备的主体材质选用耐高温的12Cr2Mo1R合金钢板材(类似美国钢材SA-387-22-2)和12Cr2Mo1合金钢锻件(类似美国钢材SA-336-F22)。

堆芯壳是金属堆内构件设备的核心部件,位于陶瓷堆内构件和反应堆压力容器设备之间,主要用以支撑由石墨、炭组件和燃料球组成的陶瓷堆芯结构,并把由机械、重力、热膨胀及地震力等各种条件下产生的载荷通过支撑滚柱、导向键等结构传递给反应堆压力容器设备筒身,保持堆芯壳结构稳定,同时用以减弱中子及γ射线对反应堆压力容器设备的辐照,起着类似压水堆中的热屏蔽作用。

2 金属堆内构件设备设计要求及其制造难点

2.1 设计要求

由于在整个反应堆寿命周期内,金属堆内构件设备在任何工况下都必须保证堆芯结构的完整性和不妨碍吸收球停堆系统的功能及余热导出,因此在设计上有如下要求:

(1)在反应堆整个寿命周期内,金属堆内构件设备的任何一个部件都不能产生过大变形和应力,即部件本身不能产生任何形式的失效。

(2)在极限情况下,必须保证控制棒导向管、吸收球载球管和孔道的畅通,决不能出现卡棒和卡球现象。

(3)凡形成氦气流通的金属堆内构件设备内的通道都必须畅通,避免形成过大阻力以影响氦气流动。

(4)必须保证金属堆内构件设备对陶瓷堆内构件的充分支撑和正确对中,防止陶瓷结构有过大相对滑动或陶瓷砌体转动。

(5)尽量避免金属堆内构件设备承受过大辐射和高温。

(6)在结构部件设计中,要充分考虑制造、运输、安装方便,并且考虑当反应堆退役时能够拆除堆内构件等。

2.2 制造难点

金属堆内构件设备的主体材质选用铬钼合金钢板材和锻件,为保证在反应堆整个寿命周期内其性能不发生失效,设计上要求进行无延性转变温度RTNDT落锤试验;而国内钢板和锻件制造企业以往从没有承制过该技术要求的铬钼合金钢材料,需要通过不断摸索、调整工艺方法和参数后才能达到采购规范所要求的力学性能试验技术指标。

在制造方面,由于设备制造单位以前只生产过最大直径为φ4 m、高度8 m、壁厚28 mm的10 MW高温实验堆堆芯壳和最大高度为8.2 m、直径φ3.4 m、壁厚51 mm的1 000 MW压水堆堆芯壳,而缺乏高度达20 m以上薄壁筒体的制造经验,因此在示范工程金属堆内构件设备的筒体焊接、装配及运输等过程中很容易产生变形问题,要达到图纸所要求的技术指标难度很大,故从控制焊接变形、加工变形、测量技术和装配对中等方面考虑,高温堆示范工程金属堆内构件设备堆芯壳的制造难度远远高于10 MW高温实验堆堆芯壳和压水堆堆芯壳的制造难度。

3 钢板和锻件制造中的主要问题及分析

12Cr2Mo1R合金钢钢板、12Cr2Mo1合金钢锻件在制造过程中,出现RTNDT落锤试验结果很难满足采购技术规格书中所要求的技术指标。

在铬钼合金钢材料RTNDT落锤试验方面,目前国外只有日本曾为压水堆反应堆压力容器、金属堆内构件等核岛主设备供应过RTNDT≤-20℃落锤试验的铬钼合金钢钢板和锻件,欧美等发达国家现只做到RTNDT≤-11℃水平。我国以前主要在石化行业设备中使用过铬钼合金钢材料、且无RTNDT落锤试验技术考核指标,也从未在核电核岛设备上应用过。而本次用在高温堆示范工程金属堆内构件设备上时却要求进行RTNDT≤-25℃落锤试验,因制造单位均缺乏该技术要求的铬钼合金钢板材、锻件生产经验和实践活动,才出现RTNDT落锤试验结果不合格问题,经分析产生原因如下:

(1)铬钼合金钢材料的焊接性能及其对RTNDT落锤试验的影响分析。

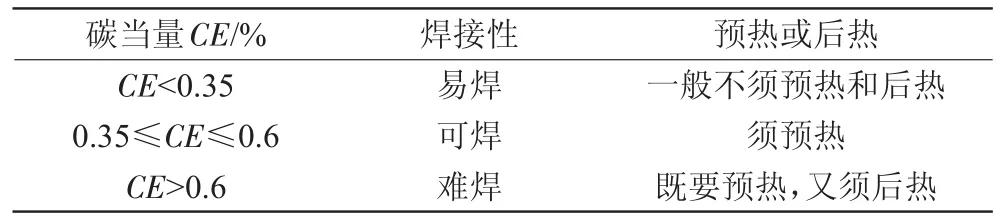

根据美国金属学会用于评定淬火碳钢和合金钢碳当量的公式及其判定式(见表1),以及12Cr2Mo1合金钢锻件相应元素成分的实测值,可得碳当量CE= 0.889,表明12Cr2Mo1材质本身属于难焊材料。

表1 评定淬火碳钢和合金钢碳当量判定式Tab.1 Equation of CE for evaluation of weld ability of quenched carbon and alloy steel

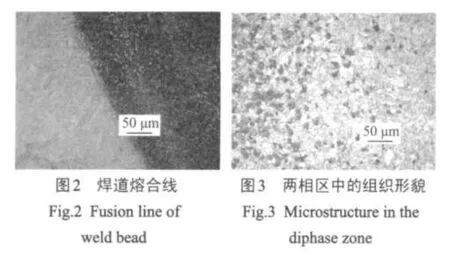

对RTNDT落锤试验结果不合格的试样焊道区域进行金相分析,在低倍显微镜下可看到焊缝区域被熔合线分为2部分,深色为近焊道区,浅色为近母材区,见图2。焊道区与近母材区的组织状态截然不同,说明在试样焊道区域附近存在较大内应力,导致落锤试样的力学性能降低;使用高倍显微镜观察熔合线区域,可看到组织主要有马氏体和贝氏体2种,见图3。而马氏体组织硬度较高,在正应力作用下容易发生脆断(即为RTNDT落锤试验引发脆性断裂的内源),若在相同试验条件下(如试验温度,打击能量等相同),该类混合组织越多则会使RTNDT落锤试验越不容易合格。通过以上分析,证明焊接对12Cr2Mo1合金钢锻件的RTNDT落锤试验结果影响很大。

(2)焊道尺寸对RTNDT落锤试验的影响分析。

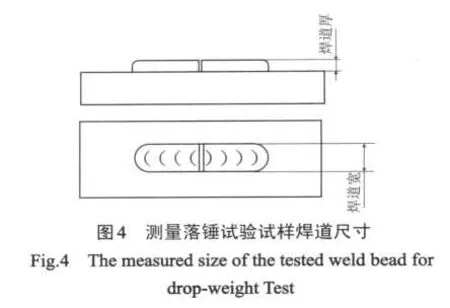

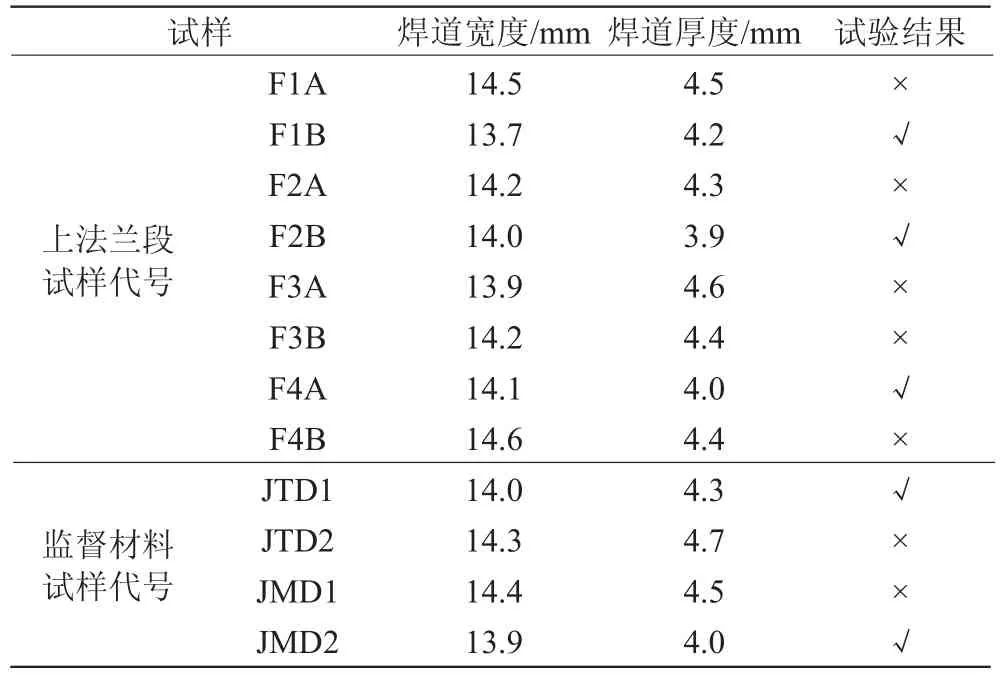

选取RTNDT落锤试验结果不同的1号监督材料锻件试样4个、2号上法兰段锻件试样8个,对各试样焊道尺寸进行测量,如图4。各试样焊道尺寸数据见表2。

通过对落锤试样焊道尺寸所测数据的分析研究,发现较宽焊道对应试样的RTNDT落锤试验结果均不合格,而较窄焊道对应试样的RTNDT落锤试验合格率则较高,即焊道越窄,RTNDT落锤试验结果就越容易合格。

表2 选取的各落锤试样焊道尺寸数据及RTNDT落锤试验结果Tab.2 Dimension of weld bead chosen for the sample and the result of drop weight test

而较厚的焊道会造成落锤试样的裂纹源缺口较深,在落锤打击状态下,在凹槽底部将产生较大应力,会使裂纹更容易开裂。因此即使焊道宽度较窄、较深的凹槽也会出现RTNDT落锤试验结果不合格问题,即较窄、较浅的焊道对RTNDT落锤试验更加有利。

(3)性能热处理工艺不成熟对RTNDT落锤试验的影响分析。

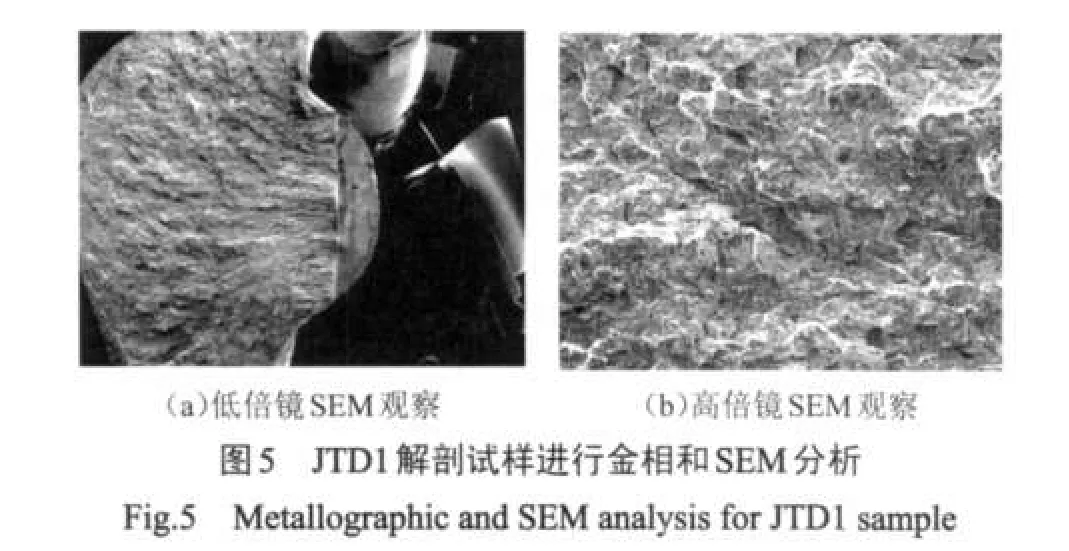

选取RTNDT落锤试验结果合格和不合格试样各1个,即选取JTD1试样和F3A试样,对其解剖进行金相和电镜扫描(scanning electron microscope,SEM)分析,结果如图5、6所示。通过观察可知,JTD1试样RTNDT落锤试验合格、F3A试样RTNDT落锤试验不合格。

通过分析发现2个试样均为解理断裂(即为穿晶断裂),无明显差别。

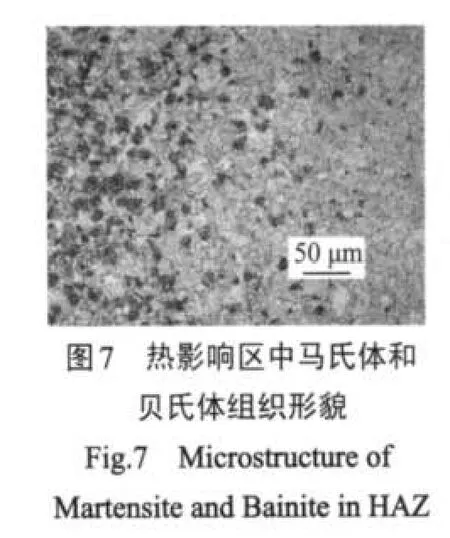

剖取试样横截面进行金相分析,发现焊接热影响区中存在大量马氏体组织(见图7),造成脆性区所占试样面积的比例增大,致使RTNDT落锤试验结果不合格。再用高倍显微镜观察,发现组织中存在少量粒状贝氏体(见图8),而贝氏体的性能因受其中“小岛”数量、尺寸、分布等的影响,所以使12Cr2Mo1合金钢锻件的韧性降低(要获得更好韧性就要求尽量减少粒状贝氏体组织的百分比,其方法是进一步优化和完善性能热处理工艺方案和相关参数)。

通过以上分析,可知试样焊接时产生的热影响区、焊道尺寸不合理、锻件性能热处理工艺的不成熟性等都会影响12Cr2Mo1材质锻件的RTNDT落锤试验结果。

同样,经分析发现,12Cr2Mo1R合金钢钢板RTNDT落锤试验不合格的原因与12Cr2Mo1合金钢锻件产生质量问题的原因基本相似。

4 改进措施及效果

对出现RTNDT落锤试验结果不合格的12Cr2Mo1R合金钢钢板,在重新投料生产时,钢板制造单位通过保证板坯加热温度的精度、控制轧制变形、优化热处理工艺制度等来解决其质量问题,所订购的所有钢板目前已完成交货。

对于12Cr2Mo1合金钢锻件质量问题,通过采取优化和完善12Cr2Mo1合金钢锻件的制造工艺方案及关键制造工艺环节、研究试样焊接参数和加工出尺寸较合理的落锤试样焊道、严格RTNDT落锤试验工序的质量控制等措施,目前示范工程金属堆内构件设备所订购的9个大锻件中已有7件RTNDT落锤试验结果合格,基本实现了12Cr2Mo1合金钢锻件在高温气冷堆核岛主设备上的应用愿望。

5 堆芯壳结构的主要防变形措施

由于示范工程金属堆内构件设备的堆芯壳具有高度高、直径大及壁厚薄等特点,在筒体焊接、组装及运输期间极易产生变形而很难达到图纸设计要求,因此设备制造单位必须通过控制焊接变形、加工变形、运输变形等技术攻关和研究装配对中技术来了解和掌握高温堆金属堆内构件设备的核心生产技术,并成功应用在设备制造活动中,以实现示范工程金属堆内构件设备的国产化制造目的,大幅度提升我国核电装备制造能力,其攻关方案(或指标)基本如下:

(1)控制焊接变形。

对于单节筒体,首先是控制直径尺寸、其次是控制圆度,确保筒体圆度小于6.5 mm。

对于2节筒体,首先在筒体内加入内支撑和采取某些整形措施使内径圆度小于3 mm;其次是控制环焊坡口对中误差小于0.3 mm,再通过强制整形使圆度小于8 mm。

对于2节以上筒体的环焊,将使用制造厂研究出的独特焊接方法和焊接每一焊层时采用其特殊测量方法来监视焊接变形,以确定下道焊层的起始位置来消除上道焊层产生的误差。

(2)控制加工变形。

首先是控制切削参数,其次是筒体组合后采取分层加工并使用辅助支撑来避免变形。

(3)整体防变形问题。

分别对上、下段堆芯壳进行焊接和热处理,加工到设计要求后再进行精确焊接。

(4)控制运输变形。

为防止设备在运输时产生变形,故运输前要在堆芯壳内加入一定数量的过盈径向支撑,并使运输架有足够强度和刚度等。

(5)装配对中技术研究。

因堆芯壳在20.06 m高度范围内进行形位测量和对中是一项非常困难的技术,所以应研究测量方法和测量工具,以达到对中精度小于0.005%的技术指标等。

6 结语

高温气冷堆核电站示范工程金属堆内构件设备所用铬钼合金钢板材、锻件在制造时虽出现了RTNDT落锤试验结果不合格问题,但通过制造技术攻关,已成功实现12Cr2Mo1R合金钢板材、12Cr2Mo1合金钢大锻件的开发和制造,设备防变形技术将通过科研攻关予以解决,这标志着我国即将形成具有自主知识产权的新型核电技术体系,既可实现核电核岛主设备的国产化制造目的,又能为国内核电设备及材料制造企业积累生产经验、培养和锻炼人才。

随着百万千瓦级高温气冷堆核电机组将来在我国的陆续开工建设,铬钼合金钢钢板、锻件必将被广泛使用在核电设备上,这样既可给国内钢板和锻件制造企业创造可观的经济收入,同时又能提升我国核电设备及其用材的国产化制造能力,从而改变我国以前从国外进口核级材料或设备的状况。

[1]清华大学核能技术设计研究院.金属堆内构件设计说明书[R].北京:清华大学核能技术设计研究院,2009.

[2]清华大学核能技术设计研究院.金属堆内构件设备规格书[R].北京:清华大学核能技术设计研究院,2009.

[3]清华大学核能技术设计研究院.金属堆内构件铬钼合金钢锻件技术规格书[R].北京:清华大学核能技术设计研究院,2009.

[4]清华大学核能技术设计研究院.金属堆内构件铬钼合金钢板技术规格书[R].北京:清华大学核能技术设计研究院,2009.

[5]清华大学核能技术设计研究院.金属堆内构件包装和运输技术条件[R].北京:清华大学核能技术设计研究院,2009.

[6]清华大学核能技术设计研究院.金属堆内构件焊接技能评定[R].北京:清华大学核能技术设计研究院,2009.

[7]清华大学核能技术设计研究院.堆芯壳筒身环段成形技术条件[R].北京:清华大学核能技术设计研究院,2009.

[8]清华大学核能技术设计研究院.堆芯壳筒身环段成形技术条件[R].北京:清华大学核能技术设计研究院,2009.