荆门换流站接地极工程玻璃钢构架真型试验

2010-03-28吴必华

高 湛,吴必华,李 华

(中南电力设计院,武汉市,430071)

0 引言

荆门换流站接地极工程玻璃钢构架是国内首次将玻璃钢复合材料应用于变电构架。为了验证玻璃钢构架在各种荷载组合工况下构架结构型式和计算结果的正确性,检验节点构造的合理性,掌握玻璃钢构架的各种受力状态及变形影响,于2010年1月15日在中国电力科学研究院杆塔试验基地进行了荆门换流站接地极工程玻璃钢构架真型试验,以确保构架的整体强度和刚度满足规范和工程要求,达到安全可靠运行的目的。

1 玻璃钢试验构架设计条件

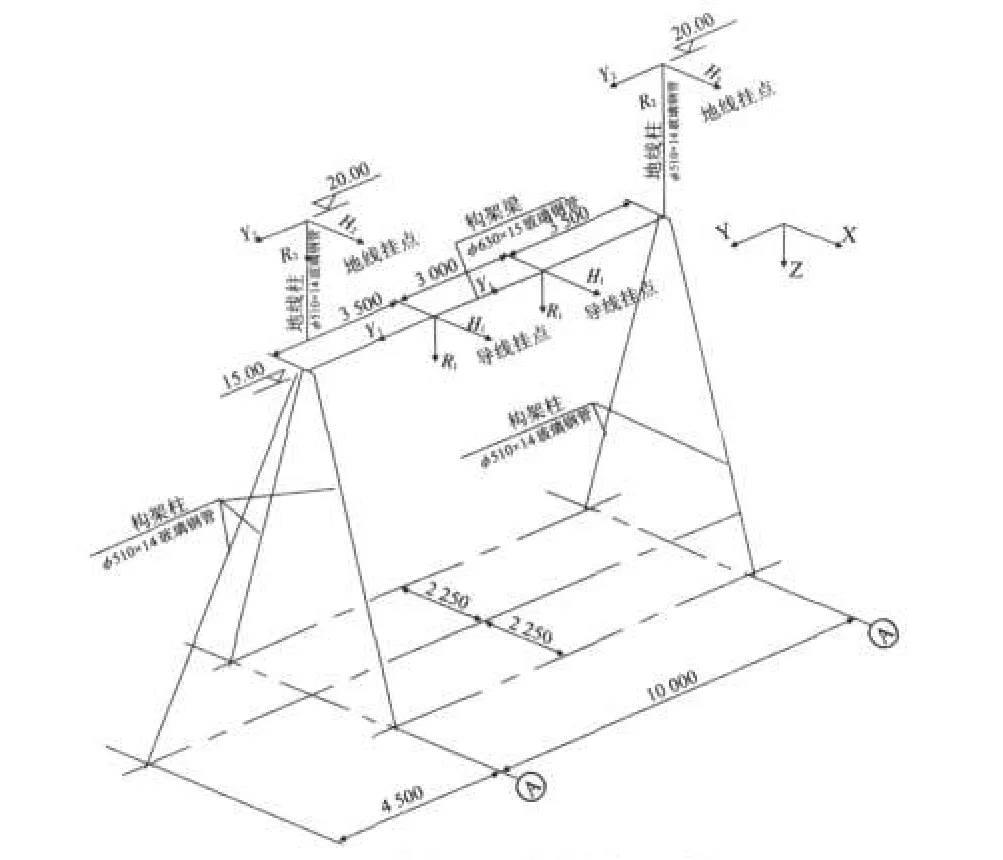

荆门换流站接地极址构架为单孔门型构架,跨度×高度=10 m×15 m,构架柱上地线柱高度为5 m。针对玻璃钢轻质高强和节点连接强度不高的特点,构架采用“钢管+玻璃钢管”混合结构,玻璃钢管成型工艺采用缠绕成型法[1],其主要力学性能指标见表1,钢材为Q235-B。

表1 缠绕成型玻璃钢管主要力学性能指标Tab.1 The mechanical property parameters of glass fibre reinforced plastic(GFRP)pipe formed by fiber-winding

构架柱一边为人字柱玻璃钢管结构,一边为带端撑人字柱玻璃钢管结构,人字柱和端撑柱柱底根开为4.5 m,中间不设置横撑;构架梁和地线柱为玻璃钢管结构;构架梁、柱接头采用无加劲肋法兰,法兰、柱头节点和导地线挂线板处为钢结构;梁和柱之间采用刚性连接,构架梁和构架柱组成平面框架结构。玻璃钢管和钢管采用胶接连接方式,即玻璃钢管外套钢法兰的形式,两者之间用胶粘剂进行胶接,并在钢套管内壁环向和径向刻痕[2-10]。构架柱与基础采用地脚螺栓连接。构架柱和地线柱采用PIPE510×14玻璃钢管,构架梁采用PIPE630×15玻璃钢管。玻璃钢构架真型试验现场如图1所示。

2 玻璃钢构架真型试验

2.1 试验方法

玻璃钢构架真型试验时,在加荷点连接具有测力传感器的钢丝绳,钢丝绳与加荷用液压缸相连,采用液压闭环自动系统来实现加载荷载。位移测量采用全站仪,应变测量采用数据采集仪。

2.2 试验工况

玻璃钢构架真型试验为单侧挂线,试验工况有4种:预加载工况(试验荷载为50%设计荷载)、正常工况(试验荷载为100%设计荷载)、超载120%工况(试验荷载为120%设计荷载)、超载300%工况(试验荷载为300%设计荷载)。正常和超载工况,地线荷载一次加到设定荷载值,导线垂直荷载R和导线侧向荷载V也一次加到设定荷载值,导线水平荷载H分级加载和卸载。玻璃钢构架荷载示意图见图2,玻璃钢构架设计荷载见表2。

图2 玻璃钢构架荷载示意图Fig.2 Loading sketch of GFRP gantry

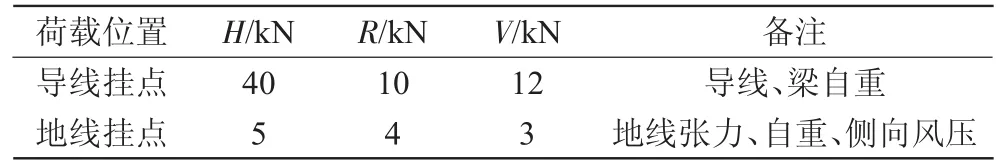

表2 玻璃钢构架设计荷载Tab.2 The design load of GFRP gantry

2.3 试验结果

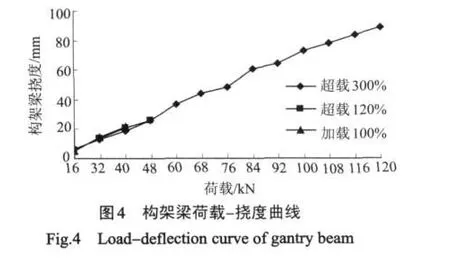

玻璃钢构架在正常工况、超载120%工况和超载300%工况下的构架柱顶荷载-位移曲线见图3,构架梁荷载-挠度曲线见图4。

(1)正常工况下,即加载到100%设计荷载:构架柱顶位移最大值为30 mm,满足钢结构构架柱顶位移小于75 mm的限值要求;地线柱顶相对于构架柱顶的相对位移为8 mm,满足钢结构地线柱顶位移小于50 mm的限值要求;构架梁挠度为22 mm,满足钢结构构架梁挠度小于50 mm的限值要求;此工况时玻璃钢构架柱、构架梁和地线柱表面均没有纤维断裂现象出现。

(2)超载120%工况,即加载到120%设计荷载:构架柱顶位移最大值为32 mm,满足钢结构构架柱顶位移小于75 mm的限值要求;地线柱顶相对于构架柱顶的相对位移为15 mm,满足钢结构地线柱顶位移小于50 mm的限值要求;构架梁挠度为24 mm,满足钢结构构架梁挠度小于50 mm的限值要求;此工况玻璃钢构架柱、构架梁和地线柱表面没有纤维断裂现象发生。

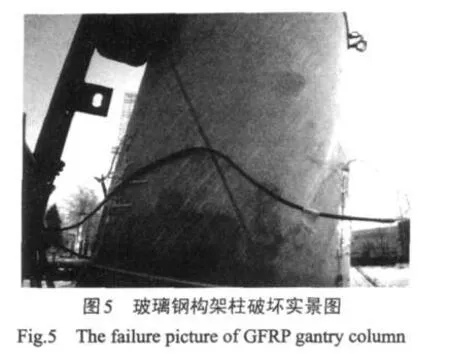

(3)超载300%设计荷载工况下:当导线水平荷载加载到108 kN时,构架柱顶位移74.5 mm,达到钢结构的位移限值75 mm;当导线水平荷载加载到84 kN时,构架梁挠度60.8 mm,超过钢结构挠度限值50 mm。在加载到250%时,玻璃钢构架没有倒塌,但玻璃钢管局部表面纤维发生断裂,如图5所示。

(4)正常工况、超载120%设计荷载工况、超载300%设计荷载工况下,构架柱顶-位移和构架梁挠度随荷载增大而增大,基本是保持线性变化。构架柱顶荷载-位移曲线和构架梁荷载-挠度曲线在相同的荷载段基本重合,说明玻璃钢杆塔抗疲劳性能很好,经过多次反复加载之后,其力学性能基本保持不变。

(5)超载120%设计荷载工况下,构架柱顶残余变形最大为10 mm;超载300%设计荷载工况下,地线柱顶残余变形12 mm,说明玻璃钢具有很好的韧性。

3 玻璃钢构架应用实例

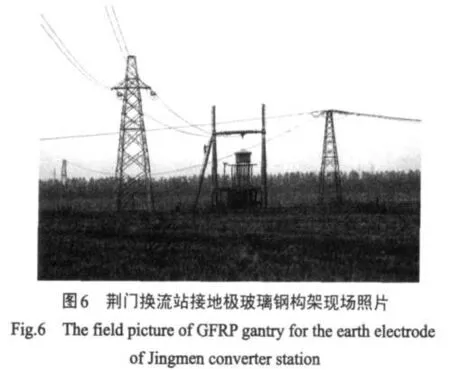

荆门换流站接地极玻璃钢构架于2010年5月在工程现场完成玻璃钢构架组装和电气安装,并顺利通过验收,荆门换流站接地极玻璃钢构架现场照片如图6所示。

玻璃钢构架质量为11 t,其中玻璃钢3.9 t,钢材6.9 t,费用为12.75万元;如果采用钢结构,其钢材质量为12 t,费用为12万元;两者仅相差7 500元,玻璃钢构架节省了5.1 t钢材用量。本工程玻璃钢构架用钢量较多的原因主要是受到现有玻璃钢管管径和长度的限制,导致柱拼接法兰数量增加和梁柱管径较大。随着玻璃钢性能和生产工艺的不断改进,以及连接技术的不断创新,玻璃钢的各项性能指标会逐渐提高,加上批量化生产,用钢量和成本会逐渐降低。

4 结论

玻璃钢复合材料具有环境更友好、资源更节约的优势。本次玻璃钢构架真型试验和实际工程的成功应用充分验证了玻璃钢构架的可行性、合理性和安全性,为推广玻璃钢应用提供了理论和实践依据,符合国家发展低碳经济的要求,同时也为今后进一步开展玻璃钢构架电气性能方面的研究创造了条件。

[1]王禹阶,班良民.玻璃钢典型工艺及应用[M].北京:化学工业出版社,2008.

[2]中南电力设计院.变电构架设计手册[M].武汉:湖北科学技术出版社,2006.

[3]沈观林,胡更开.复合材料力学[M].北京:清华大学出版社,2006.

[4]赵美英,陶梅贞.复合材料结构力学与结构设计[M].西安:西北工业大学,2007.

[5]方东红,韩建平,曹翠玲.复合材料输电杆应用进展[J].玻璃纤维,2008(6):31-35.

[6]夏开全.复合材料在输电杆塔中的研究与应用[J].高科技纤维与应用,2005,35(5):19-23.

[7]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2004.

[8]晏石林,杨学忠,刘雄亚,等.复合材料建筑结构及其应用[M].北京:化学工业出版社,2006.

[9]周祖福.复合材料学[M].武汉:武汉理工大学出版社,1995.

[10]李顺林,王兴业.复合材料结构设计基础[M].武汉:武汉理工大学出版社,1993.