引风机内颗粒沉积的数值模拟

2010-03-28田松峰

田松峰,李 滢,周 玉

(电站设备状态检测与控制教育部重点实验室(华北电力大学),河北省保定市,071003)

0 引言

火力发电厂中,引风机将燃料燃烧后形成的烟气从锅炉中连续不断地吸出,并经由烟道排入大气[1]。引风机虽然设置在除尘器之后,但是由于除尘器并不能将烟气中的全部固体微粒去除,剩余的固体微粒随烟气一起进入引风机,特别是当除尘器不能正常工作时,大量的飞灰颗粒将随烟气进入引风机,造成引风机剧烈磨损[2]。

计算流体力学(computation fluid dynanics,CFD)可以将流体力学实验研究与理论分析联系起来,用数值模拟的方法研究流体运动的物理特性。本文采用CFD方法研究离心式通风机内部的气固两相流动,对风机降低磨损和提高安全性有一定的现实意义。

1 引风机模型

1.1 引风机结构

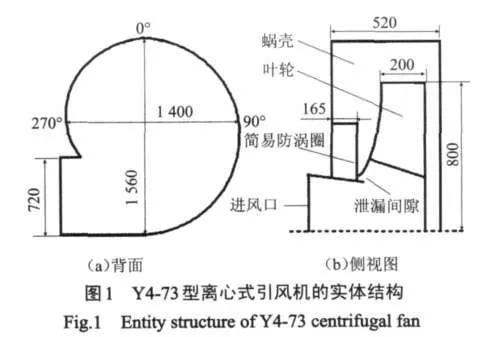

Y4-73型离心式引风机的叶轮由12片叶片构成,与后倾机翼斜切的叶片焊接于锥弧形的前盘与平板形的后盘中间。收敛、流线形的进风口制成整体结构,用螺栓固定在风机入口侧。用来调节风机流量的装置,轴向安装在进风口前面。引风机的结构如图1所示,图中长度单位为mm。

1.2 建立模型

应用Fluent软件的前处理模块Gambit,建立引风机的空气动力学模型。叶片采用简化的翼型叶片,以保证得到质量较好的网格。建立起引风机的几何模型后,分别对蜗壳曲线、叶轮出口圆、各个叶片、叶轮进口圆建立面,之后采用布尔分割法将风机分成蜗壳区域和叶轮区域[3]。

1.3 网格划分

由于叶轮和蜗壳的结构和流动复杂性不同,则网格的尺寸也不同,在划分网格时,可分别划分叶轮和蜗壳的网格。对于叶轮区域,由于受到强烈旋转作用,其流场情况复杂,同时叶片结构也较复杂,存在小尺寸结构。因此,该区域的网格尺寸要尽可能小。但是,受计算机性能限制和可能出现负网格的影响,网格尺寸也不能太小。综合考虑,叶轮区域选择间距为0.8 mm的三角形结构化网格。对于蜗壳区域,其结构相对于叶轮简单一些,但流动比较复杂且受到叶轮旋转的影响,所以采用间距为1 mm的三角形结构化网格。引风机网格划分如图2所示。

2 气固两相流数值模拟

2.1 基本方程

重整化群k-ε模型将重整化群的数学方法应用于瞬时Navier-Stokes方程,该模型中的常数与标准k-ε模型不同,且方程中出现了新的函数或项[4]。重整化群k-ε模型可应用于不同类型的流动模拟,包括旋转均匀剪切流、包含射流和混合流的自由流动、管道内流动、边界层流动以及带有分离的流动。本文采用重整化群k-ε模型,对Y4-73型离心式引风机进行流场的数值模拟。

2.2 边界条件设置

在Gambit中设置求解器为Fluent 5/6,采用Simple算法对引风机内流场进行非定常流动的数值模拟。根据不可压缩流的特点,定义速度进口和流量出口。壁面函数选取无滑移标准壁面函数。

引风机进口处的速度边界条件为匀速,其值为3.7 m/s。叶片选择移动壁面,叶轮出口为interface,蜗壳出口选择流量边界条件,叶轮内的流体选择Moving Reference Frame,其他边界设为默认的壁面边界[5-6]。

2.3 结果分析

Y4-73型离心式引风机的非定常流速度矢量如图3所示。当气流流经旋转叶片时,产生垂直叶片表面的相对速度,由于叶轮叶片不断做功,气体速度沿流动方向不断升高,气流以较高的流速流入蜗壳,沿蜗壳通道逐渐减小[7]。

待非定常流动收敛后,加入颗粒,采用离散相模型和拉格朗日颗粒轨道模型进行数值模拟,并进行如下假设:(1)流体在流动过程中不可压缩;(2)固体颗粒是具有相同直径、密度均匀的球体;(3)当固体粒子所占体积比例小于0.5%时,认为粒子的存在对气流参数的影响很小;(4)忽略粒子间的相互作用;(5)粒子在气流中受到的作用力主要是气体的黏滞阻力,其他力忽略不计;(6)气固两相具有相同的温度场;(7)不考虑固相与壁面的摩擦力[8]。引风机中颗粒的边界条件如表1所示,表1中颗粒类型为惯性颗粒。

表1 颗粒边界条件及参数设置Tab.1 Boundary conditions and parameters of grain

表1中初始坐标和速度的设定值表示颗粒随气相运动。进行颗粒数值模拟时,首先根据模拟时间选择合适的启停时间,再进行初始化和迭代计算。数值模拟得到的颗粒分布状态如图4所示。

图4中,颗粒主要在叶片的非工作面上沉积,固体颗粒从风机入口进入叶轮通道,首先有一小部分颗粒与叶片前缘相撞后发生反弹,而其余部分与吸力面碰撞后进入叶轮通道,被气流裹挟甩出叶轮。颗粒在黏性力和离心力的共同作用下,前进一段距离后再次与叶片发生碰撞,而这次碰撞发生在叶片压力面的后缘区域[9-10]。在这2个区域中与叶片发生碰撞的颗粒,若具有一定粘性且在流动边界层内,就会在叶片表面沉积。而一旦有灰粒沉积就会引起叶片磨损,进而导致风机震动噪声过大,严重影响风机工作效率和性能[8]。

3 气力吹灰

清除风机叶轮上的积灰,常用的方法有水力吹灰和气力吹灰。水力吹灰过程中存在沿程损失和局部阻力损失,为了满足对喷水速度的要求,必须提高喷水压力,因此需增大提升水压所需的能量,同时增加了喷水量,使得风机壳上的排水孔无法满足及时排水的要求,从而出现风机叶轮浸泡于水中的现象,使喷水清灰失去意义。本文采用气力吹灰方式来消除引风机叶轮上的积灰。

在引风机内加入速度较高的气流,通过数值模拟验证其对颗粒吹扫的能力,计算结果如图5所示。初期颗粒随气流发生90°偏转进入叶轮通道。受风机内旋转流场的影响,固体颗粒与叶片非工作面发生碰撞,且主要沉积于叶片前缘和后缘部位。

以清除叶片入口处积灰为例,计算清灰气流应具有的速度。叶轮入口的圆周速度为

式中:D1为叶片进口直径,m;n为风机转速,r/min。对于Y4-73型离散引风机,D1=1 m,n=1 450 r/min,由式(1)得u=75.8 m/s。

引风机入口速度分布如图6所示。图中:w为相对速度;v为绝对速度。由图6中的入口速度三角形可知,要使射流作用于积灰处,w和u之间的夹角α应大于叶片入口安装角,取叶片入口安装角为45°。当v和u之间的夹角大于90°时,w指向叶片的工作面,射流介质不能对叶片非工作面上的积灰产生直接的作用力,除灰效果不理想;当其夹角等于90°时,除灰效果最好。因此,最佳射流方向为径向射流[11],此时,α= 45º,有

由式(2)得v=75.8 m/s,当射流速度大于75.8 m/s时,清灰气流才能作用于积灰处。考虑到负压和阻力的影响,取喷嘴气流速度为90 m/s,为了同时保证吹扫效果和防止振动,在对称位置加装喷嘴。加装喷嘴后,颗粒分布如图7所示。

由图7可看出:由于高速吹扫气流的加入,提高了颗粒速度并减少了由于叶轮旋转对颗粒运动轨迹的影响;在叶片前缘部分,使颗粒的速度方向偏向叶轮通道,减少与前缘的碰撞;在后缘部位,由于颗粒在进入蜗壳之前仍有较高的速度,从而减少与叶尾部分的碰撞。因此,加入吹扫气流可减少颗粒与叶片的摩擦,降低沉积概率[10-12]。

4 结论

(1)引风机叶轮内的气体流动为处于紊流状态的三元流动,其流动情况相当复杂,而颗粒沉积是由风机叶片非工作面在气体分离、漩涡流动、附面层流动、叶片表面粗糙度、粉尘摩擦等因素的共同作用产生的。

(2)采用气流吹扫,气流可以直接作用到叶片上,使灰粒随气流流出。吹灰气流可从空气压缩系统直接引进,易于实现。

(3)通过调整喷嘴,可以得到更好的吹扫效果。

[1]杨诗成,王喜魁.泵与风机[M].北京:中国电力出版社,2004.

[2]吴俊峰,朱晓农,陈启明,等.通风机内部流场和性能的数值模拟及其分析[J].流体机械,2009,37(9):19-22.

[3]李春曦,雷 泳,王松岭,等.离心风机三维流场动力学特征和泄露损失特性研究[J].热能动力工程,2005,20(5):517-520.

[4]王福军.计算流体力学[M].北京:清华大学出版社,2004.

[5]韩占忠,王 敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[6]王松岭,张 磊,杨 阳,等.基于有限体积法的G4-73型离心风机三维流场数值模拟[J].华北电力大学学报,2009,36(4):38-41.

[7]陆蓓蕾,陈瑞球,石富金.离心风机的三维数值计算[J].煤矿机械,2005,23(4):23-24.

[8]胡桂荣,李意民,贾晓娜.离心风机内气固两相流的数值模拟[J].煤矿机械,2008,29(3):37-39.

[9]梅 丹,幸福堂.气固两相流风机磨损率的数值预测研究[J].流体机械,2007,35(10):25-28.

[10]梅 丹,幸福堂.颗粒在离心风机内运动轨迹可视化预测的实现[J].武汉科技大学学报,2007,30(5):518-521.

[11]幸福堂,张景丽,陈旺生.引风机叶轮清灰介质的探讨[J].风机技术,2004(3):56-57.

[12]李建锋,吕俊复.风机流场的数值模拟[J].流体机械,2006,34(4):10-13.