略论制革与节水

2010-03-27贾光宇河南省工业设计学校

□贾光宇(河南省工业设计学校)

在人类历史发展的进程中,制革工业经历了萌芽阶段、初级阶段、手工业阶段、机器与手工加工结合阶段、现代工业阶段5个不同的发展时期。制革方法愈来愈先进、科学,机械化、现代化程度不断提高。但无论在何阶段,用何种方法,水都是制革过程不可缺少的主要媒介。传统的制革方式被划分为准备、鞣制和整理3个工段,其中前2个工段的绝大多数工序都是在化学水溶夜中进行的,而整理工段的前半部分亦是如此,只有其后半部分的加工工序才不需要水或只需要极少量的水。现代的制革方式被划分为干操作和湿操作2大单元,其中的湿操作单元就是在化学水溶液中的操作,也被称之为“水场”的部分。

如牛皮轻革产品的一般工艺流程如下:

组批—称重—水洗—预浸水—主浸水—水洗—浸灰碱—水洗—去肉—称重—水洗—脱灰—软化—水洗—浸酸—鞣制—水洗—堆置—剖层—削匀—称重—水洗—复鞣—水洗—中和—水洗—染色—加脂—水洗—静置—挤水—干燥—拉软—封底—干燥—震软—喷浆—干燥—震软—摔软—喷浆—干燥—分级—量尺—入库。

在这大大小小共45道工序中,前边29道工序都属于湿操作单元部分,其中21道工序都是在水场中进行的。迄今为止,在世界上任何地方,都没有出现过离开水的制革方式。也不曾有人预言,将来会出现不需要水的制革方式。

制革工业离不开水的最主要的原因是,要把原始的动物皮变为适合于人们穿用或工业产品的过程中,必须利用多种化学物质改变其性能,以实现可用产品所需要的性能。而这些化学物质与皮蛋白质所产生的种种作用必须借助于水作为溶剂。据调查统计,生产1张牛皮革所需要的总水量约为1.2~1.6m3,生产一张猪皮革所需要的总水量约为0.5~1m3,生产1张羊皮革所需要的总水量约为0.3~0.6m3。以年产30万张牛皮的中型厂计算,则每年需要供水36万~48万m3。其耗水量之大可想而知。

制革工业不仅是耗水之“大户”,如果不加注意,还可能成为水污染之“大户”。一般情况下,制革废水的排放量约为其供水量的90%左右。除了排放的污水总量较大之外,制革废水中的污染物质种类多,数量大,部分还属于有毒甚至剧毒物质。

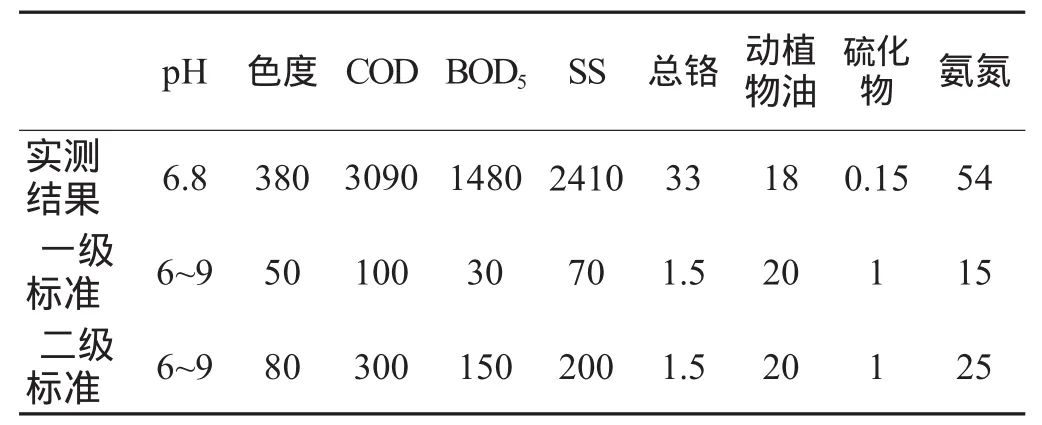

某环境监测站对一年产30万张牛皮制革厂抽取的未经处理的综合废水样品检测结果及国家污水排放标准如下表:(浓度为mg/L)

样本检测结果及国家排放标准表

可见,制革生产不仅用水多,排放污水多,而且产生的污水污染程度高,必须经过科学、严格的处理,才可能达到排放标准的要求。

河南省是原料皮生产大省,也是制革工业历史较久、规模较大、名牌产品较多的省份,但同时也是水资源较为短缺的省份。要保持制革这一优势产业更好更快地发展,除了加大运用先进技术的力度,努力提高产品档次和附加值,继续提高管理水平,促进效益增长外,节水是必不可少的重要措施。这里,仅就制革过程的节水措施谈一点粗浅的认识。

第一,科学使用小液比工艺。

液比是制革工业专用术语,它是指在用各种不同的化学溶液浸泡处理动物皮时,所使用的水重量与皮重量之比。显然,液比越大,耗水越多。小液比工艺就是在湿操作的工序中,用相对较小的水量来进行化学处理。小液比工艺除了用水量小之外,还具有溶液浓度高、化学处理速度加快、作用增强,因此使过程时间缩短等优点。但如果操作不当,可能造成处理程度不均匀、局部处理过度、皮面擦伤等问题。因此,在采取小液比工艺时,要根据不同皮类、不同产品、不同工序的具体情况科学使用,另外,要求操作人员要有高度的责任心,以免出现不该出现的质量问题甚至生产事故。小液比工艺如果使用得当,可以比常规工艺节水20%~30%。

第二,合理安排水洗工序。

在湿操作部分,水洗过程多达10次以上,也是耗水较多的过程。在传统工艺中,据计算,如果所有的水洗过程都采用“流水洗”的方式,水洗耗去的水量可达总耗水量的15%以上。如果将所有的“流水洗”都改为“闷水洗”的方式,则可以节约水洗用水1/2以上。实践证明,“闷水洗”比“流水洗”不仅节约了用水,减少了污水排放量,对产品质量并不会造成大的影响。只是“闷水洗”在操作时略显麻烦。近几年来,不少制革企业都已程度不同的采用了这一节水措施。

第三,适度循环利用废液。

循环利用废液就是把某些工序处理后准备废弃的化学溶液单独收集,然后再循环添加于下一批皮革生产的同一工序,进行多次反复利用。显然,这既是节水的措施,也可以减少化学物质的用量。当然,这种循环不可能是无穷次的。循环利用的次数越多,化学溶液中含有的杂质就越多,这些杂质的增加,就会在一定程度上影响产品质量。因此,这种循环过程是有限的。由于皮革生产过程的复杂性,不是所有的湿操作工序都有循环利用的价值与可能。目前比较成熟的可循环利用废液的工序有浸灰碱、鞣制、复鞣等,如果使用得当,可节水达5%以上。其实,对这些工序循环利用废液的意义还不仅于此,对硫及铬污染的减少以及降低生产成本同样具有较为重要的意义。