浅析集成电路封装发展对封装材料的性能要求

2010-03-26吴娟

吴 娟

(汉高华威电子有限公司,江苏连云港222006)

近年来,半导体器件为实现高功能化和高集成化,使得布线更微细,结构更复杂,芯片尺寸大型化。同时,为了实现高密度安装,出现了SMT工艺,要求封装件向小型化薄型化发展。另一方面,为了满足高功能半导体器件多引线化的要求还出现了多引线大型封装。其中,IC日益高度集成化是最显著的特点,集成度以每3年增加4倍的速度递增,在10年内集成度增加了100倍。从64 K到64M,线宽由3μm缩小到0.35μm;芯片面积从20~30mm2扩大到120~160mm2;芯片在封装中的占有率由17%~25%上升到60%~80%。封装材料的厚度越薄,越易引起封装开裂。另外,当前表面安装成为主流。在表面安装中封装体整体要暴露在215~260℃高温中,因而产生受热冲击而开裂和焊后耐湿性降低等问题。为满足上述要求,封装材料生产厂家一直在进行各方面的努力。

1 环氧模塑料的发展现状

1.1 国际技术和产业现状及发展趋势

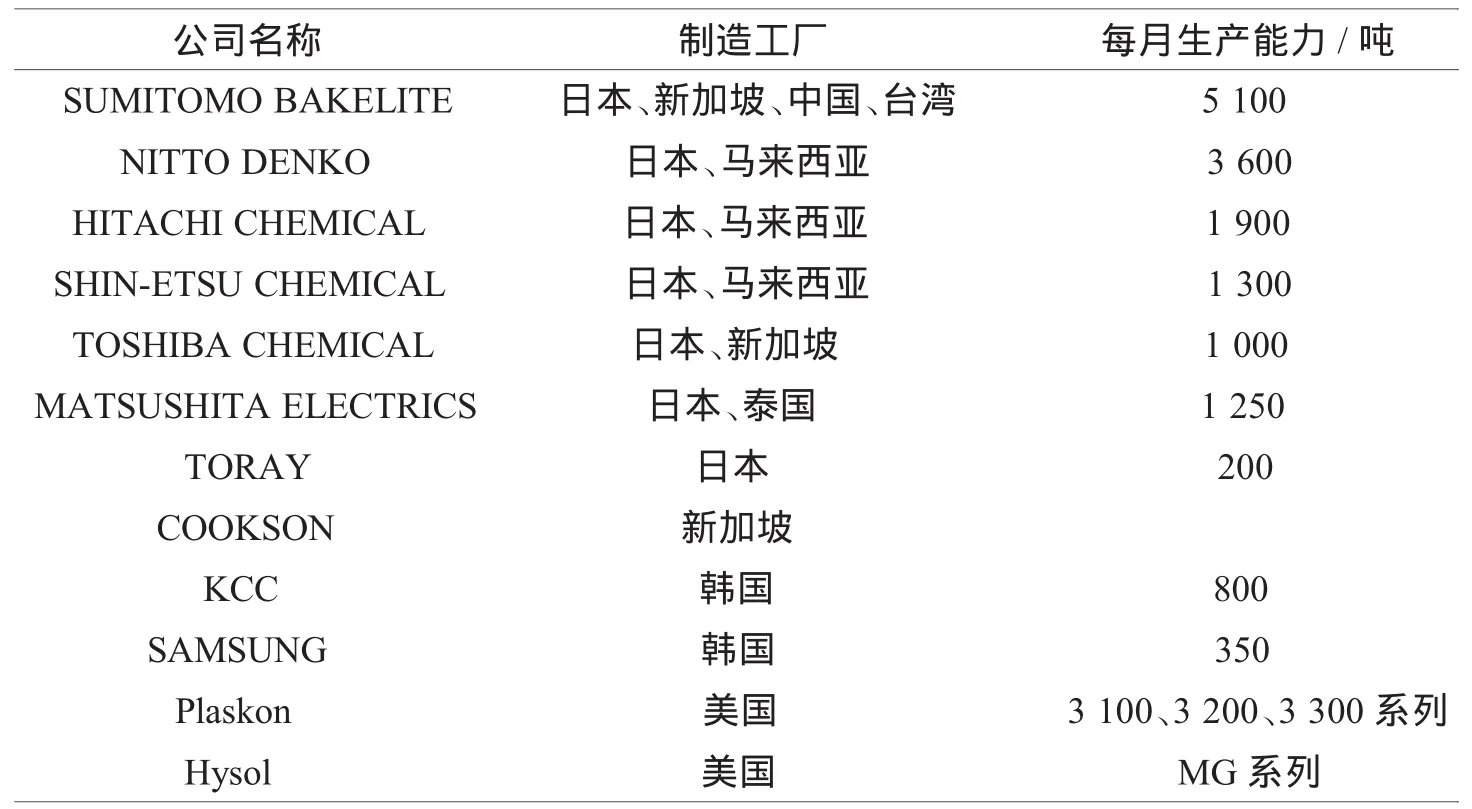

环氧塑封料在20世纪60年代首先由美国的Morton公司开始使用,历经20世纪70年代和80年代的多次改进技术越来越成熟。目前,国际上环氧模塑料已经形成完整的系列产品,包括适合于大型PDIP及PLCC的低应力模塑料;适合于DRAM封装的低应力、高纯度、低α粒子含量的模塑料;还有适合大芯片尺寸、薄型封装的模塑料等。目前世界上环氧塑封料生产厂家主要集中在日本、美国、韩国和中国台湾等国家和地区。包括日东电工、住友电木、日立化成、松下电工、信越化学、台湾长春、东芝、Hysol、Plaskon、Cheil等(见表 1)。环氧塑封料的主流产品为适合于0.35~0.18μm特征尺寸集成电路QFP/TQFP、PBGA以及CSP等封装用材料,研究水平已达0.10~0.09μm。

表1 全球主要模塑料生产企业

同时,随着欧盟WEEE和RoHS两个法令的颁布,电子信息产品的绿色环保要求已经成为一种不可逆转的趋势,传统环氧塑封料含溴、锑等作为阻燃剂。国外研究绿色环氧塑封料是90年代中后期才开始,随着2003年欧盟WEEE法案的颁布,国外各大公司加快了环保、绿色塑封料的产业化进程,加大了推广的力度,已有部分技术具备规模化生产的条件。

1.2 国内技术和产业现状

我国环氧塑封料的研究始于20世纪70年代末,80年代初开始批量生产,90年代初到现在进入了快速发展阶段,高性能环氧塑封料质量水平有了较大进步。目前国内生产厂家(包括合资企业)共有8家:汉高华威公司(前身为江苏中电华威)、北京科化、苏州住友电木(日资)、昆山长兴电子(台资)、成都齐创、浙江新前电子等,其中华威公司是国内生产规模最大的环氧塑封料生产企业,是国家重点高新技术企业,国家863计划成果产业化基地,建有国家级博士后科研工作站和省级技术中心,公司有二十多年研发、生产环氧塑封料的丰富技术经验,从1993年以前年产不足百吨的手工式作坊发展到现在36 000吨/年规模。目前国产环氧塑封料的市场份额约40%左右,其中汉高华威公司占据市场份额约35%左右。

国产环氧塑封料产品的大规模生产技术水平达到0.35~0.25μm特征尺寸集成电路QFP/TQFP封装生产要求,中试规模生产水平达0.25~0.18μm特征尺寸集成电路QFP/TQFP、PBGA以及CSP等的技术要求,研发水平在0.10μm。我国在环保型环氧塑封料研究方面,现已掌握了绿色环氧模塑料小试及中试生产技术。

环氧塑封料业是环氧树脂电子高端应用的重要领域,近年在国际制造中心向我国转移的大背景下,在该领域处于领先地位的国家或地区纷纷前来投资,中国大陆环氧塑封料业开始向世界先进水平迈进。

2 集成电路封装发展对封装材料的要求

环氧模塑料是一种热固性材料,由环氧树脂、固化剂、固化促进剂、填料以及其他改性成分共同组成。环氧模塑料发展至今,已经衍生出很多种不同类型,以适合不同应用场合的要求。按照所使用的环氧树脂的化学结构来分,可以分为EOCN型、DCPD型、Bi-phenyl型以及Multi-Function型等。按照最终材料的性能来分,环氧模塑料可以分为普通型、快速固化型、高导热型、低应力型、低放射型、低翘曲型以及无后固化型等。同时为了满足对环境保护的要求,无卤无锑的“绿色”环保型环氧模塑料也成为目前业界研发的重点。

不同类型的环氧模塑料分别适用于不同的半导体封装形式。当然,不同类型的半导体封装对环氧模塑料的性能要求也不尽相同。半导体工业从器件的可靠性、成形性出发对塑封料提出如下要求:

*可靠性:(1)纯度高(2)线膨胀系数低、内应力小;(3);吸水率、透湿率低;(4)热传导率高;(5)与芯片、引线框架的粘附力高;(6)具有较高的高温强度;(7)低α射线。

* 成形性:(1)快速固化;(2)流动性适宜;(3)脱模性好;(4)固化收缩小。

2.1 高纯度

在水存在情况下,塑封料中若含有离子性杂质如Na+,Cl-会形成电解质溶液腐蚀铝布线。这些有害杂质主要来自原材料,生产使用过程也会混入。由于铝为两性金属,目前使用较多的环氧塑封料的pH值多小于7,铝的腐蚀多为Cl-所致。降低的方法主要是从环氧树脂的生产工艺入手控制生成可水解氯含量,提纯原材料并最大限度地降低封装材料的水份。

最新的方法是加离子捕捉剂和铝保护剂等。目前,日本有高纯度环氧树脂产品 (有机氯含量200×10-6~300×10-6),超高纯产品 (有机氯含量100×10-6~200×10-6),超高纯制品 (有机氯含量100×10-6以下)。环氧塑封料的填料含量占60%~70%,填充料硅微粉的纯度也是影响塑封料纯度的重要因素。硅微粉的Na+,Cl-离子含量要小于2×10-6,Fe3+离子含量小于 10×10-6。环氧塑封料的生产厂房要洁净。

2.2 低应力和耐热冲击性

构成半导体器件的材料很多,如硅晶片、表面钝化膜、引线框架等。它们与环氧塑封料的热膨胀系数相差很大,加热固化时,因热收缩不同使器件内部产生应力。应力的存在会导致:(1)模塑料开裂;(2)表面钝化膜开裂,铝布线滑动,电性能变坏;(3)界面处形成缝隙,耐湿性恶化。随者芯片尺寸大型化,封装薄型化,这种现象更严重。要降低应力,必须降低封装材料的弹性模量E,线膨胀系数α和玻璃化转变温度Tg。降低Tg会使封装材料的耐热性下降,故不可取。为了在不降低Tg的情况下降低E,α,常用的方法是增加填料的含量和加入低应力剂。

增加填料的含量可极有效地降低封装材料的α,但却引起流动性下降和E上升。使用球形熔融硅粉,其填充量可大量增加,填料含量可达到85%~90%。同时,球形粉末可缓和填料尖端处所造成的应力集中,减少封装材料在模具内的磨损。试验表明,若以角形硅粉为1,则球形的集中应力比为0.6以下。模具磨损比为0.1以下。

添加低应力改进剂可同时降低E,α又不影响Tg。开始使用的是与树脂不相容的硅橡胶、硅油等,属于机械分散式的海岛结构。该法改性剂易渗出,使封装器件出现斑痕并污染模具。最近则采用改性剂与树脂直接反应,形成微细均匀的分散。所用改性剂多为有机硅。两种方法相比,后面的方法在E相同的情况下可使弯曲强度提高,从而提高了耐热冲击性能。

制备有机硅改性剂的基本路线主要有3种:

(1)预制法:即预先用乳液聚合法或其它方法制成硅橡胶粉末,然后将硅橡胶粉末均匀地分散在基体树脂中。此法的缺点在于目前还难于合成粒度≤1μm的硅橡胶粉末和难以达到塑封料的高纯度要求。

(2)共混法:此法是采用高分子分散剂和特定的加工工艺,将硅橡胶细分散在基体树脂中,可形成具有海岛结构的稳定二相体系。若高分子分散剂、加工方法和工艺条件选择适当,硅橡胶微区尺寸可≤1μm甚至更小。

(3)嵌段或接枝共聚法:通过带活性基团的聚硅氧烷与基体树脂进行化学反应生成嵌段或接枝共聚物,这些共聚物与基体树脂形成微相分离的高分子合金。如此形成的有机硅微区的尺寸较小(≤5μm),其改性效果可能会更好。本法的难点在于硅氧烷上官能团的引进和共聚反应的控制,难度与工作量都较大。目前国外16M,64M DRAM芯片封装材料的 α 为 (1.0~1.4)×10-5/℃,E为 1 000~1400 kg·mm-2。

2.3 低α射线

塑封16M以上存储器时,环氧塑封料铀含量要低,否则会使器件产生软误差。铀主要来自填料SiO2。一种方法是寻找低铀矿石,令一种方法是合成硅粉。目前国外可人工合成球形硅粉铀含量可达0.1×10-9以下,但是价格较高。还有使用表面钝化膜防止α射线影响芯片。

2.4 耐浸焊和再流焊性

在表面安装中,焊接时整个封装件被加热至200℃以上,如果原来就处于吸湿状态,水分气化产生的蒸汽压力高于封装材料的破坏强度时,便会导致内部剥离或封装件开裂。由此可见,提高树脂的耐湿性;提高封装材料在200℃以上时的强度和与芯片、引线框架的粘附力;降低热膨胀系数α和E,是提高封装材料耐浸焊性的关键。提高耐湿性的方法有:

(1)增加填料含量,因填料不吸湿、透湿。但会出现流动性和强度下降的问题。防止流动性下降可采用球形硅粉,为保持强度可对填料进行表面处理;

(2)降低树脂本身的吸湿、透湿性。如引入烷基、氟基等憎水基。为了解决因官能团间的距离和立体障碍引起的反应性下降问题需要选择合适的催化剂;

(3)正确选择固化促进剂,使基础树脂与固化剂交联更紧密。提高强度可对填料—树脂界面进行适当处理;对于环氧树脂可通过引入耐热性优异的多官能团提高其Tg,从而提高高温强度,但要防止耐湿性下降。大日本油墨公司开发的耐热、耐湿、高强度含萘新型环氧树脂,双官能团型的拉伸强度比通常的环氧树脂高2倍;3官能团型的耐热温度由原来的200℃提高到240℃;耐湿性能提高35%;4官能团型的耐热温度高达320℃,耐湿性提高20%。

3 结束语

随着集成电路向高超大规模、超高速、高密度、大功率、高精度、多功能方向的迅速发展及电子封装技术由通孔插装(PHT)向表面贴装技术发展,封装形式由双列直插(DIP)向(薄型)四边引线扁平封装(TQFP/QFP)和球栅阵列塑装(PBGA)以及芯片尺寸封装(CSP)方向发展,环氧模塑料/环氧塑封料的发展方向正在朝着高纯度、高可靠性、高导热、高耐焊性、高耐湿性、高粘接强度、低应力、低膨胀、低粘度、易加工、低环境污染等方向发展。

[1]中国电子学会生产技术学分会丛书编委组编.微电子封装技术[M].合肥:中国科学技术大学出版社,2003.4.

[2]毕克允.高尚通.现代电子封装技术[C].1997年电子封装论文集.

[3]孙忠贤.电子化学品[M].北京:化学工业出版社,2001.

[4]成兴明.环氧模塑料性能及其发展趋势[J].半导体技术,2004,29(1):54-60.