晶硅太阳电池工业生产中制绒工艺与设备设计要点

2010-03-26于静王宇耿魁伟

于静,王宇,耿魁伟

(1.中国电子科技集团公司第四十五研究所,北京燕郊065201;2.揭阳中诚集团有限公司,广东揭阳522000;3.华南理工大学电子与信息学院,广州,510641)

随着对太阳能电池领域研究的不断深入,提高电池的光电转换效率和降低生产成本已经成为行业发展的核心所在。目前光伏市场上的主导产品仍是晶硅太阳电池,包括单晶硅与多晶硅两大类,用p型(或n型)硅衬底,通过磷(或硼)扩散形成pn结制作而成,生产技术及工艺比较成熟,其工艺流程为:

制绒→磷扩散→等离子刻蚀→去PSG→PECVD→背电极

印刷→背电场印刷→正电极印刷→烧结→测试分档[1,2]

为了得到更高品质的产品,企业都会在各个环节的细节上做功夫。

1 制绒的原理

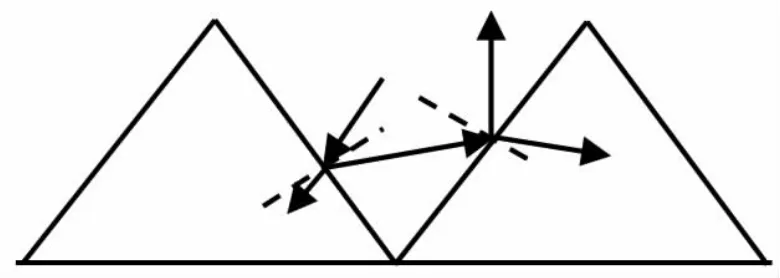

制绒是晶硅电池的第一道工艺,又称“表面织构化”,对于单晶硅来说,制绒是利用碱对单晶硅表面的各向异性腐蚀,在硅表面形成无数的四面方锥体。目前工业化生产中通常是根据单晶硅片的各项异性特点采用碱与醇的混合溶液对<100>晶面进行腐蚀,从而在单晶硅片表面形成类似“金字塔”状的绒面,如图1所示。

图1 电子显微镜下的单晶硅表面绒面效果

金字塔形角锥体的表面积S等于四个边长为a的正三角形SΔ之和,可计算得表面积S为:

图2 光线在绒面中的多次反射

2 主要生产工艺要求及影响因素

目前在大工业生产中一般采用成本较低的氢氧化钠或氢氧化钾稀溶液(浓度为1%~2%)来制备绒面,腐蚀温度为80℃±5℃。另外,为了有效地控制反应速度和绒面的大小,会添加一定量的IPA作为缓释剂和络合剂。

理想的绒面效果,应该是金字塔大小均匀,覆盖整个表面。金子塔的高度在3~5μm之间,相邻金字塔之间没有空隙,具有较低的表面反射率。如图3。

图3 较为理想的绒面效果

影响绒面效果的因素是多方面的,比如原材料本身的清洁程度、制绒液各组分的比例、溶液体系的均衡性、温度稳定性、反应时间、槽体结构、密封性能等。

3 制绒设备设计要点

自经济危机以来,光伏行业从危机之前的火爆中冷静下来,进入了稳定发展时期,太阳电池的工艺技术也从原来的粗旷型加工,到现在的更加趋于高品质和精细化。

单晶硅的绒面制备,能够有效地提高电池转换效率,由于市场的变化,对绒面质量的要求也变的越来越高,如何做出高质量的绒面,不仅仅是工艺技术的问题,还需要与优异的设备进行配合,而设备的相关性能也决定了工艺的效果。

针对市场变化的需求,中国电子科技集团公司第四十五研究所研制开发了适应于大规模生产、可靠性高,单、多晶硅片的SFQ-1508ZT型全自动制绒清洗设备(见图4)。

图4 SFQ-1508ZT型全自动制绒清洗设备

3.1 设备概述

设备共配置14个工艺槽位(除上、下料位外),用户在手动上料后全过程由三套机械传动装置完成腐蚀、清洗等工艺过程,全过程自动化,减少人工干预。设备具有自动化程度高,运行成本低,生产效率高、性能稳定、安全可靠等特点。用户可根据工艺要求通过在线的工艺设置软件,对各槽相应工艺参数进行设置,包括液体温度、腐蚀/清洗工艺时间、工艺设置、鼓泡功能设置、手动/自动转换等,系统提供故障检测、报警信息、历史记录、维护信息等详尽的记录。

3.2 制绒槽的结构优化设计

考虑到制绒工艺段对整个生产线的重要作用,针对影响制绒反应的因素,对设备工艺段的设计进行更加精细的调整:

(1)作为化学反应,首先应考虑反应的条件,即化学液的温度及各组分的浓度等。现在的工业生产对制绒工艺温度控制提出了较高的要求,为了保证反应条件的一致性,温控精度要在±1℃内,整个工艺槽内化学反应才能更稳定和可控,实现有效控制溶液的反应速度和挥发量,便于工艺调整。考虑到这个因素,制绒槽内选用了响应速度快、精度高的PT100铂电阻作为工艺槽内的温度传感器,测量及显示精度为0.1℃,可实时显示槽内溶液温度。同时,加热系统的设计也充分考虑了均匀性的要求,选用特别定制的进口316L不锈钢材料的加热管,采用分立式结构,单一加热管损坏不影响其他系统,同时采用螺纹式接口设计,便于维修及更换。为防止加热管周围局部温度过高造成溶液温度分布不均匀,在加热管区域上部安装了热量匀流隔板,再加上槽体配置的溶液循环系统,使得溶液经过匀流隔板后的均匀性大大加强,根据实际工艺中工艺人员的实测结果统计,槽内各处溶液温度的偏差不超过±0.3℃。

(2)考虑到在实际生产中,操作人员要经常更换溶液,为了保证整条工艺线的生产效率,对于加热系统的容量也做了仔细的考量。加热功率过高,会引起槽内溶液温度波动太大;功率太小则可能造成每次换液后溶液升温时间过长影响生产效率。考虑这种情况,我们采用在线加热方式实现换液时直接注入70℃左右的DI水,槽内配置12 kW的加热管,以实现维持工艺温度的要求。相比传统的外接DI水预热槽的方式,在线加热方式具有升温快(3m in内可实现将流量为3.5 L/m in的DI水由室温升至70℃,后续持续保持出水温度在70℃左右)、体积小(可安装在设备内部,减少净化厂房占地面积)、对DI水电阻率影响小(在线方式可最大限度地降低DI水因长时间储存而引起的电阻率下降等问题)等优势。有效的减少生产过程的配液时间,提高了生产效率。

(3)槽体结构对溶液均匀性的影响,主要包括循环系统分布的均匀性和N2鼓泡的细密性,对工艺槽内硅片绒面质量的稳定性及均匀性有很大影响。循环系统包括循环入口、循环泵、管路系统、底部多通道注入管及匀流隔板等。选用进口磁力循环泵及进口PP管件,保证循环系统的效果及洁净度。底部的多通道注入管及匀流隔板设计保证了循环效果的均匀性,循环角度可根据需要进行调整。经实际工艺验证,循环功能启动后溶液以平稳的波纹状实现循环。循环的角度全面,流向与硅片平行。同时N2鼓泡功能细密,能够覆盖硅片所在的所有区域。可满足批量处理工艺中对硅片表面绒面效果一致性的要求。

3.3 减少“边缘花片”的考虑

通过对整个工艺运行的跟踪了解,硅片在平移、提升运动中需要整体考虑机械臂运行稳定性,同时在平稳运行的前提下尽可能的减少硅片暴露在空气中的时间。为了防止平移/提升过程中由于水分挥发在硅片表面产成水纹印,在制绒段的机械手臂上安装了可根据工艺要求设置的DI水喷淋装置,当料篮从溶液中提出后,喷淋装置启动,DI水以雾状方式喷射,保证了硅片各个角度都可以喷淋到,尤其是硅片与料篮接触的部分,经过喷淋后可有效避免出现“边缘花片”(见图5)的情况。

图5 硅片与花蓝接触的地方易出现边缘花片情况

3.4 高级功能

根据工艺需要,可提供包括自动补液、配液功能、在线检测功能、工艺模拟、工艺配套支持等高级功能的可选项目。

4 结论

根据在用户工艺线上近两年的工艺验证,使我们认识到对细节的关注是工艺设备成败的关键。通过对槽体加热控制及循环系统的设计提高,解决了溶液体系温度和浓度的均匀性问题;精确计算加热管的功率和实时的在线加热系统,有效地解决了温度波动过大和生产效率低的问题;均匀细密的鼓泡系统使金字塔的颗粒更加均匀一致,提高了绒面的表面一致性;过程喷淋系统的采用和机械臂调速系统的使用使水纹印和花篮印得到极大的改善。始终与工艺紧密结合,满足工艺要求,是我们在结构设计、功能完善、技术提升过程中始终关注的要点。

在未来太阳能电池技术的发展中,设备与工艺的集成化程度会越来越高,一台好的设备在结构设计、功能配套、工艺设置上,应该最大限度地满足工艺技术的要求。为此,我们探索出一条“设备+工艺“的发展模式,使得设备具有更好的工艺适应性,更强的工艺灵活性和扩展性。同时,加强与设备使用方及重点实验室的技术、工艺交流,以实现理论研究、工艺物化、设备提升”三方“共赢、共同发展的局面。

[1]熊绍珍,朱美芳.太阳能电池基础与应用[M].北京:科学技术出版社,2009.

[2]Markvart,T(英),Castaner,L(西)编,梁骏吾译.太阳电池:材料制备工艺及检测[M].北京:机械工业出版社,2009.

[3]席珍强吴丹单晶硅太阳电池的表面织构化[J].太阳能学报,2002,23:285-289.

[4]张忠文,李景天,李杰慧.绒面腐蚀液中使用化学添加剂改进大批量加工的稳定性[A].2003年中国太阳能学会学术年会[C].上海:中国青工杂志社,2003:64-69.

[5]许彦旗,汪义川,季静佳,等.关于单晶硅各向异性腐蚀机面形成了致密的金字塔绒面机理的讨论[A].2003年中国太阳能学会学术年会[C].上海:中国青工杂志社,2003:34-38.

[6]许宝兴.半导体制造中清洗技术的新动向[J].电子工业专用设备 ,2005,34(7):1-6.