20/35 kV 风力发电用耐扭曲电力电缆的研制

2010-03-26李武林

李武林

(宝胜科技创新股份有限公司,江苏 宝应225800)

0 引言

随着我国经济快速发展,工业化、城镇化进程加快,能源需求快速增长,供需矛盾日益突出。增加能源的多元化供应和确保能源安全已成为经济社会发展的重要任务,开发利用可再生能源已成为国家能源发展战略的重要组成部分。作为可再生能源之一的风力发电,由于资源潜力巨大,环境污染低,可永续利用,而且发电技术已基本成熟,经济性已接近常规能源,在我国得到了高度重视。我国具有丰富的风能资源,全国陆地可利用风能资源3亿kW,加上近岸海域可利用风能资源,共计约10亿 kW,国家《可再生能源中长期发展规划》提出了到2010年,全国风电总装机容量达到500万kW,到2020年,全国风电总装机容量达到3 000万kW的发展目标。这一巨大市场,必将带来风电行业的蓬勃发展。

风力发电行业的快速发展,催生了对风力发电用电缆的需求。例如:用于机舱内的软电线、控制电缆、数据电缆;用于塔架内的布电线、耐扭曲电力电缆等。由于风力发电场的环境恶劣,风机使用年限较长,并且有些电缆还需随风机不断转动,对电缆的性能要求很高。以前这些电缆主要依赖进口,价格昂贵。近年来,国内许多生产企业进行了研发,已生产出耐低温、耐紫外线、耐油、耐扭曲的风力发电用电缆,但这些电缆的电压等级大多为1.8/3 kV及以下,对于额定电压12/20 kV、18/30 kV、20/35 kV中压耐扭曲风能电缆,主要还是依靠进口,能够研究开发并用于实际工程的企业还不多。本文主要介绍额定电压20/35 kV风力发电用耐扭曲电力电缆的研制情况,就电缆的结构、材料、工艺控制要点、试验等内容进行了探讨。

1 电缆使用场合及技术特性要求

额定电压20/35 kV风力发电用耐扭曲电力电缆主要用于单机容量2 MW及以上风力发电机组中,连接位于机舱后部中压变压器的高压侧和位于风力发电机塔筒底部的中压开关柜。风力发电机的电力在机舱内经过变压器升压后,电压达到35 kV,并经一根35 kV三相电缆传送到塔筒底部开关柜,进而接入国内中压电网。

此电缆在最上节塔筒内部悬垂(大约20 m),上端随机舱转动,下端固定到塔筒上,所以此段电缆承受风机机舱迎风时的扭转。下部塔筒中,电缆固定到塔筒内壁上为固定敷设。

电缆的主要技术特性要求:

(1)电缆的设计使用寿命为20年。

(2)电缆使用的环境温度为-40~+50℃。

(3)导体长期的最高工作温度为90℃,瞬时短路电流引起最高短路温度不超过250℃。

(4)电缆的最小弯曲半径为电缆直径的6倍。

(5)电缆能够经受IEC 60332-1-2单根垂直燃烧试验和IEC 60332-3 C类成束燃烧试验要求。

(6)电缆燃烧时释出气体的测定能符合IEC 60754-1、IEC 60754-2的要求。

(7)电缆必须具有耐油性能。

(8)电缆必须具有耐紫外线辐射性能。

(9)电缆外护套能够经受IEC 60811-1-4试验方法规定的-40℃、16 h的低温性能试验要求。

(10)电缆必须经受常温下扭转试验:在室温环境下,将10 m长的电缆悬挂在可旋转的转轮上,电缆下部固定,转轮先顺时针扭转1 440°,再逆时针扭转相同角度,使电缆恢复到原始状态,此后逆时针扭转1 440°,再顺时针扭转相同角度使电缆恢复到初始状态,此为一个周期,共3 600个周期。电缆经扭转试验后,外观应无开裂现象,并且局部放电和电压试验符合规定要求。

2 产品设计

额定电压20/35 kV风力发电用耐扭曲电力电缆主要参照国外产品样本及用户相关技术资料进行设计和研制。

2.1 产品结构

以3×35/35规格为例,图1为额定电压20/35 kV风力发电用耐扭曲电力电缆结构示意图。由于电缆的使用环境恶劣,使用年限要求很长,且电缆随风机不断旋转,旋转度达±1 440°,故对电缆结构有特殊要求,设计时必须考虑以下问题。

图1 电缆结构示意图

(1)结构的柔软性[1]。为了达到电缆结构的柔软性,选用DIN VDE 0295/IEC 60228标准要求的第5种镀锡软铜导体,并对绞合结构进行了优化设计,以确保电缆的柔软性能。

(2)电缆的使用环境。由于电缆的使用环境非常恶劣,所以对于绝缘、护套材料的选择至关重要,必须要选择能够在各种恶劣环境中都能保持优异性能的材料[1]。选用乙丙橡胶混合物绝缘材料和聚氨酯复合护套材料完全能够达到使用要求。

(3)电缆的抗扭转强度。由于电缆需要经受长时期旋转度达±1 440°的扭转,因此电缆的各组成元件的抗扭强度十分重要。基于此认识,重点在电缆的编织屏蔽层和内外护层采取了特殊设计,通过优化结构,增强了电缆总体强度,完全满足了电缆耐扭转的需求。

2.2 材料的选用

(1)导体材料。导体材料选用优质退火无氧铜,根据使用条件,选用符合 DIN VDE 0295/IEC 60228标准要求的第5种镀锡软铜导体,导体表面镀层应均匀、光亮、无氧化和毛刺等。

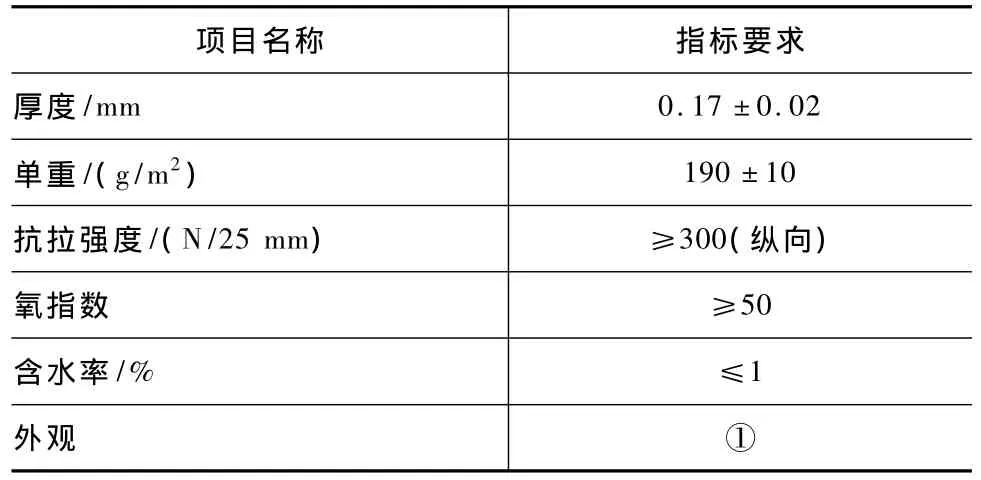

(2)隔离层材料。隔离层材料采用半导电包带,其主要性能要求见表1。

表1 半导电包带主要性能

(3)内、外屏蔽层材料。内、外屏蔽层材料采用乙丙橡胶混合物半导电屏蔽料,其热老化性能应与相结合的绝缘层相当。

(4)绝缘材料。绝缘材料采用符合IEC 60092-351的乙丙橡胶混合物,但抗张强度应不小于6.5 MPa。乙丙橡胶混合物具有较好的化学稳定性、优良的耐热老化性、优异的耐寒性、卓越的电绝缘性能和耐臭氧、耐气候性,并且无毒无臭,完全满足电缆使用的需求。

(5)填充材料。根据使用环境和电缆正常运行温度,填充材料选择对绝缘材料无影响(指不起化学反应)、价廉的非吸湿材料。

(6)编织屏蔽层材料。编织屏蔽层材料主要采用符合GB/T 4910的镀锡铜丝,为防止扭转时屏蔽层开裂采取特殊设计,提高其耐扭转性能。

(7)外屏蔽包带层和编织屏蔽包带层材料。外屏蔽包带层和编织屏蔽包带层材料采用半导电包带,其主要性能要求见表1。

(8)缆芯包带层材料。缆芯包带层材料采用高阻燃玻璃布带,该材料在200~600℃燃烧时能吸收大量的热量,阻止火焰蔓延,保护绝缘层;被动燃烧时产生的烟雾量少,能见度好,大大降低了火灾的危险程度,减少了环境污染;不吸水并能防止电缆在贮存、运行过程中潮气侵入绝缘层。其主要性能要求见表2。

表2 高阻燃玻璃布带主要性能

(9)内、外护套材料。根据使用环境和电缆正常运行温度,我们对内、外护套采取了特殊设计,提高了复合护层的耐扭转强度,内护套材料采用低烟无卤橡皮混合物,其性能应符合EN 50264-1中 EI 101型护套料的规定;外护套材料采用聚醚型无卤阻燃热塑性聚氨酯,该种护套材料具有抗撕裂强度高、耐候性好、无卤阻燃性能以及优异的抗微生物性能、耐水性能、耐磨性能等,其典型性能见表3。

表3 无卤阻燃热塑性聚氨酯化合物典型性能

3 关键生产工艺控制

对于额定电压20/35 kV风力发电用耐扭曲电力电缆来说,关键的生产工序为:导体绞合、内外屏蔽和绝缘三层共挤、聚氨酯外护套挤出工序。以下对这几道关键工序的生产工艺进行逐一探讨。

3.1 导体绞合工序

导体绞合工序对于额定电压20/35 kV风力发电用耐扭曲电力电缆来说,是非常重要的。我公司风力发电用电缆软导体采用从德国NIEHOFF公司进口的多头拉丝机、镀锡机和双扭矩高速束线机制造,在试制过程中,发现如果按正常工艺来生产导电线芯,电缆的柔软度和扭转性能较差。为了解决此问题,调整了单丝直径、每股根数、绞合股数和绞合节距,电缆的柔软度和扭转性能大大提高。

3.2 内外屏蔽和绝缘三层共挤工序

我公司2006年从德国特勒斯特公司引进了国际上最先进的橡胶绝缘三层共挤连硫生产线,可将导体屏蔽、绝缘和绝缘屏蔽同时一次完成挤包。相对于多次挤出工艺,三层共挤能保证绝缘和屏蔽的紧密无间隙结合,防止污染,从而避免电缆在高电场下的游离放电现象,有效降低了局部放电水平,绝缘性能更佳。

总结试制经验,认为有以下几点对绝缘挤出质量有重要影响,必须引起重视。

(1)挤出温度的控制。中压乙丙橡胶绝缘料的三元乙丙橡胶的乙烯含量高,所以其挤出温度比普通乙丙胶稍高,通常应控制在60~110℃,有时可以高至120℃。过低的挤出温度会导致绝缘料表面不够光滑细腻,温度过高则会引起胶料焦烧。因此,挤出机的温度控制系统要求控温精确恒定。

(2)交联温度的控制。中压乙丙橡胶绝缘料使用过氧化物硫化体系,采用高压蒸汽在连硫管中硫化。具体交联温度应根据电缆的挤出速度和绝缘料的交联度等性能测试结果确定,推荐硫化温度为160~200℃。

(3)中压绝缘料使用过程中杂质的控制。首先,生产现场和生产设备的清洁至关重要,如果生产流水线同时生产其他规格的橡胶绝缘,那么生产中压电缆前必须清理挤出机的各个部件,避免杂质混入中压乙丙绝缘料;其次,在中压乙丙绝缘料的运输、储存、领用过程中应保持包装完好和避免产品外包装的污染,在材料使用时的拆包、倒料或吸料输送工序中避免杂质进入都是很关键的,尽量避免用不洁工具或手加料。

三层共挤为中高压电缆生产的最佳工艺,这一点已得到电缆行业和用户的公认,我公司三层共挤连硫生产线生产的20/35 kV风力发电用耐扭曲电力电缆可满足严格的局部放电指标要求,电缆扭转后1.73倍U0下的局部放电量均在10 pC以下,电气性能可靠,可保证电缆较长的运行寿命。

3.3 聚氨酯外护套挤出工序

聚氨酯外护套的挤出过程中,有三点对挤出的质量有重要影响:

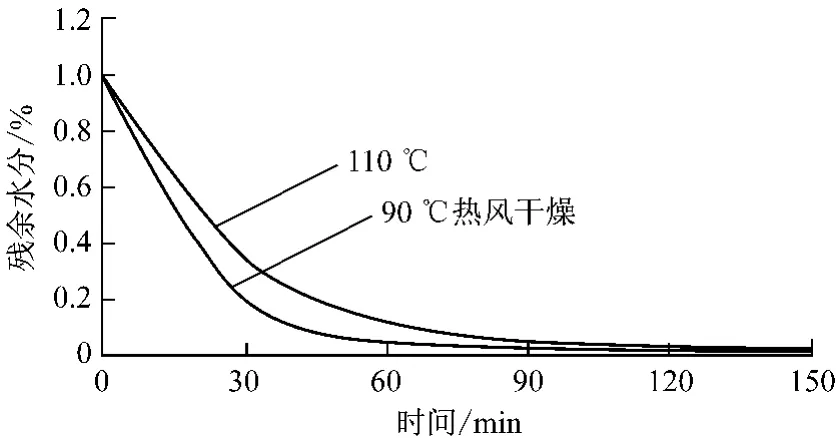

(1)原材料的干燥问题。由于聚氨酯极性较强,具有很强的吸水性,在空气中极易吸收水分而变潮,挤出时潮气遇高温而挥发,导致产品表面出现毛孔、气泡及外径粗细不均等现象,严重影响护套的力学性能,所以聚氨酯应避免长期暴露在空气中,在挤出前应进行烘干处理。图2为聚氨酯在90℃热风干燥和110℃时水分残留曲线。我公司试制时的干燥温度控制在90~110℃,干燥时间为75~120 min,试制出的护套表面未出现不良现象。

图2 聚氨酯材料水分残留曲线

(2)挤出温度的控制。聚氨酯通常使用长径比24左右的单螺杆挤出机进行加工,加工时温度应保持稳定。挤出机进料口到机筒末端温度从165℃逐渐升高至185℃左右,模口处的温度应比机筒末端低大约5℃。加工温度不能过高,否则容易导致材料降解,电缆表面起泡,降低护套的机械性能。我公司经过试制,典型加工温度为1区(喂料段)175℃,2区(压缩段)180℃,3区(计量段)180℃,喷嘴175℃。

(3)挤出模具的选择。电缆护套挤出模具有挤压式和挤管式,采用挤压式模具试制时电缆可以达到很高的圆整度,也容易形成雾面效果,但调试很麻烦,相比较而言挤管式模具加工更容易。

4 结束语

2010年1月,宝胜研发的20/35 kV 3×35/35规格风力发电用耐扭曲电力电缆通过了国家电线电缆质量监督检验中心的全性能测试,对于用户主要关心的扭转试验,以及扭转试验后电缆的外观、局部放电、电压试验,宝胜、国家检测中心、用户等三方进行了现场见证试验。经3 600个周期扭转试验后,局部放电、电压试验均满足设计要求;对试验后电缆进行了解剖,导体无断裂现象,绝缘、编织屏蔽、缆芯、电缆表面无开裂现象。

额定电压20/35 kV风力发电用耐扭曲电力电缆的研制成功,解决了国内中压风力发电用耐扭曲电力电缆主要依赖进口的难题,对于解决国内大功率风力发电设备成本过高有着显著的积极作用。随着我国风力发电行业的蓬勃发展,必将得到进一步的推广应用。

[1]韩惠福.一种新型风力电缆的研制[J].电气制造,2009,(6):28.