减小热拌沥青混合料的生产不均匀性的过程控制浅析

2010-03-24史建方

史建方

(河北省青银高速公路管理处)

1 背 景

热沥青混合料(HMA)的生产与质量管理是保证整个沥青路面施工质量的第一个重要环节,2005年颁布实施的“公路沥青路面施工技术规范”在施工质量管理与检查验收部分做出的最大修改是提出了对热沥青混合料的生产过程实施过程控制、总量检验和质量动态管理的要求。但是在规范中并没有具体说明如何进行过程控制、总量检验和动态管理的方法。本文就如何对生产过程进行过程控制,减小热拌沥青混合料 HMA的生产不均匀性、保证配合比的准确性问题进行探讨。

2 搅拌设备的基本生产过程和控制要点

搅拌设备的性能对热沥青混合料的生产质量起着决定性的影响。由于我国原材料的生产控制与国外有一定的差距等原因,因此我国公路建设大都使用间歇式的搅拌设备。热沥青混合料搅拌设备是由多台设备共同组成的联合机组,整个机组的性能一方面取决于每台组成设备的性能,另一方面也取决于它们之间协同工作的结果。

对于混合料的组成及其均匀性质量的影响则主要取决于以下四个方面的因素: (1)各冷料仓的给料系统能否保持一稳定不变的流量; (2)热料筛分系统能否将热集料按规定的粒径段正确地分离出来;

(3)集料、矿粉、沥青的计量控制系统能否按要求的配比将规定重量的原材料送入搅拌缸;

(4)搅拌器能否将每批原材料充分拌和形成均匀的混合料。

因此,对影响成品料配合比准确性和均匀性原因的分析也主要涉及搅拌设备的材料供给系统、热料筛分系统、计量控制系统、搅拌系统等四个系统。

3 各系统控制要点分析

3.1 材料供给系统

(1)冷集料流量的稳定性主要取决于:给料皮带调速电机和速度控制系统的性能;冷料仓下料流畅、防止起拱的性能。

(2)集料、矿粉、沥青供料系统的操作控制要点。

①装载机手应面对料堆没有粗料滚落的一面进行装料,在装料时应将插入料堆的铲斗用动臂使铲斗向上堆聚,然后退出,不要用转动铲斗的方法来挖掘,这样可减少材料的离析。

②对于已经发生明显粗料离析的部位,应重新混合后再行装料。

③装载机手应经常保持各冷料仓满仓,在装载时要避免发生混仓,应检查冷料的流动情况,避免发生断续供料、涌料的情况。

④给料皮带的速度在标定生产率时应维持在中等转速下工作,调速的范围不可超出最大转速的 20%~80%。

⑤矿粉应防止吸潮结块,为此破拱用的压缩空气要经过水分离才可使用,矿粉不宜贮存过夜,所有矿粉输送装置中的粉料在工作结束后均应排空。

3.2 热料筛分系统

(1)热料筛分过程中导致集料级配变化的主要原因。

①由于筛分效率过低、筛网堵塞、筛网破损等原因而导致在某一规格段的热料仓中混有其他非该粒径段的热集料(混仓)。

②由于筛分过程中,总是粒径小于筛孔尺寸较多的集料先通过筛孔,从而导致热料仓中的材料离析。

(2)干燥加热系统的操作控制要点。

①工作开始时应在冷料供给系统停机时先用手动控制方式启动干燥滚筒,点燃燃烧器用小火预热筒体 5~10min后再上料,上料时应逐步增加进料量,根据出料口的热料温度逐步加大供油量,直至达到规定的生产量和稳定的温度工况后再转入自动控制方式。

②工作中当冷料系统突然停止供料或发生其他事故时应先关闭燃烧器让滚筒继续旋转,引风机继续抽风,待筒体完全冷却后再关机。在工作结束时应以同样的方式逐步关机。

④当冷料的含水量较高时会发生自动控制系统失控,温度上下振荡,此时应改用手动控制,并检查热料的残余含水率,如过高则应降低生产量。

⑤应定时检查热集料的残余含水率特别是在雨天之后,残余含水率应控制在0.1%以下。

⑥废气温度不宜过高或过低,一般应控制在 135~180℃左右,如废气温度居高不下,而集料温度又一并随之升高,多半是由于冷料含水率太大造成的,应及时降低生产量。

⑥布袋除尘器的内外压差应保持在 50~150mm水柱内,压差过大表示布袋已严重堵塞,需及时处理或更换新袋。

(3)热料筛分贮存系统的操作控制。

①应经常检查热料筛分装置是否过载,筛网是否堵塞或有破洞,如发现筛面上物料堆积过高应停机予以调整。

②应定期抽样检查 2#热料仓的混仓率,混仓率不应超过10%。

③当热料仓供料失衡而需改变冷料仓的流量时就逐渐调节,不应突然加大某一料仓的供料,否则将严重影响集料的级配。

我们这些学生的学习水准都很差劲儿,一问三不知是我们的家常便饭。如果市政府不组建这所学校,让这些少年散放到社会上——毫无疑问,我们当中得有很多人会成为少年犯。市政府正是基于这样的担心才成立了这所非驴非马的学校,把这些天性难驯的顽劣学生圈在这儿读书,让他们学习将来到社会上生存的手艺,成为自食其力的、无害的人。总之,这家学校不是培养国家的栋梁和大用之材的地方。

3.3 计量控制系统

导致计量控制系统产生误差的原因主要有秤的计量误差和计量控制系统的控制误差以下两方面,现代热沥青混合料搅拌设备的称量装置大都采用的是二级精度的电子秤,在正确标定的条件下,秤的计量误差是很小的。控制误差则是在动态计量控制过程中产生的,它的数值要比秤的计量误差大得多(一般要大一个数量级)是造成成品料组成比例不正确和不均匀的主要原因之一。

在间歇式搅拌设备中是集料的计量依靠集料秤的称量信号通过关闭热料仓斗门的方式来控制进入计量斗的集料数量。

在集料的动态计量控制过程中导致称量误差的主要原因。

(1)秤的读数受到集料下落冲击的影响,其中不仅有集料的静重,而且还有一部分是集料下落动能转化而来的。

(2)当控制系统发出关闭进入计量斗的斗门时还有一部分悬在空中的飞料没有进入计量斗,而这一部分集料的质量只能靠估计来给出一补偿值,并依靠不断修正这一补偿来使控制值与设定值的误差保持在一可接受的范围内,这种补偿飞料的方法被称为落差补偿。

不仅是集料的称量而且矿粉和沥青的称量都存在有落差补偿的问题,矿粉的计量的控制误差主要来源于螺旋输送器的惯性,沥青计量的控制误差主要来源沥青输送管道中的残余沥青。

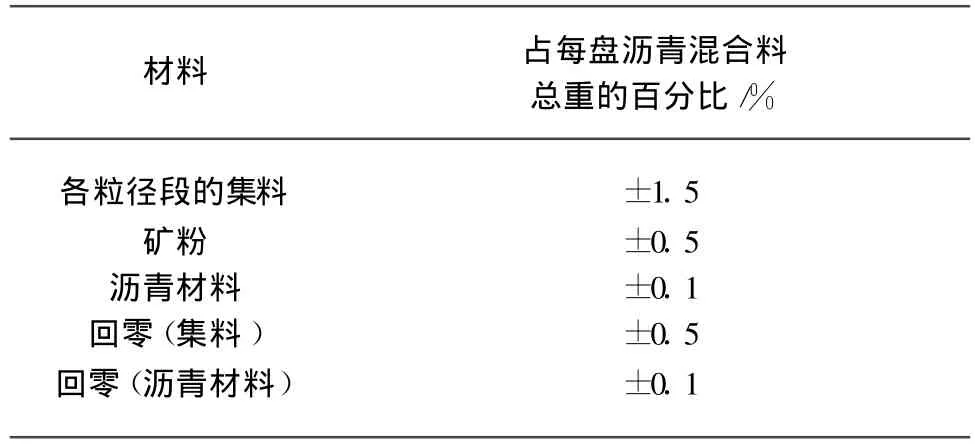

目前规范对于计量控制系统的动态计量误差还没相应的标准,但对于一台现代化的热沥青混合料搅拌设备来说其计量控制系统的误差应符合国际上公认的标准。表 1为美国ASTMD955《StandardSpecificationforMixingPlantsfor Hot-Mixed,Hot-LaidBituminousPavingMixtures》中对间歇式热沥青混合料搅拌设备计量—控制系统规定的公差标准。

3.4 搅拌系统

对于一个给定的搅拌器来说影响拌和均匀性的主要有两方面的因素,一是每批加入搅拌缸的混合料数量,二是搅拌时间。这两者之间是有关联的,通常用充盈率来表示加入拌缸材料的多少,按照充盈率的概念,充盈率可按下式计算:充盈率 =每批加入拌缸混合料的容积 ÷有效容积 =混合料的重量×混合料的容重÷有效容积。

表2 搅拌设备自动配料系统按批给料的允许偏差

在拌和时间为一定的条件下,增大充盈率可成比例地增大搅拌缸的生产率,但会恶化拌和的均匀性,减少充盈率会改善拌和的均匀性,但相应降低了搅拌缸的生产率。然而不仅是过大的充盈率而且过小的充盈率对拌和的均匀性都是不利的。在正常情况下充盈率应在 45%~65%的范围内。

搅拌时间直接决定了材料在搅拌缸内径受各种搅拌作用的持续时间,是影响搅拌质量和生产率的决定性因素。因此选择搅拌时间的原则应该是在保证混合料拌和均匀的前提下以最短的搅拌时间来完成搅拌作业。

3.5 计量控制和搅拌系统的操作控制要点

(1)计算机记录的每批混合料的称量数据是检查计量控制系统工作是否正常的有力手段。每天开机待工作稳定后应连续打印 2h的称量数据,并分析其系统误差和随机误差。如发现超出规定要求,应及时检查系统工作,分析原因,予以排除。

(2)搅拌系统不应在搅拌过程中停车,当搅拌设备因等待卡车而停止工作时搅拌缸内混合料应放空。

(3)每天拌缸工作结束后应用热矿料进行擦洗,以除去搅拌缸内的残留沥青,通常用粗骨料、细骨料各洗 1~2次。

(4)从成品仓卸料时,卸料门应迅速开大,不允许让混合料慢慢流出,以免造成离析。

4 结 语

随着《公路沥青施工技术规范》JTGF40-2004实施,对沥青混合料的生产质量、过程控制提出了更高的要求,本文通过工程实践,对影响成品料配合比准确性和均匀性原因的进行了分析,并结合工程实践对搅拌设备的材料供给系统、热料筛分系统、计量控制系统、搅拌系统等四个系统的操作控制要点进行了探讨,取得了良好的控制效果。

[1] 公路沥青施工技术规范(JTGF40-2004)[S].

[2] 上海孙祖望路桥技术研究公司.青银高速公路技术控制手册.2005.