基于虚拟加工的数控车削过程优化

2010-03-24李建广

李建广,赵 航,盛 敏

(哈尔滨工业大学机电工程学院,哈尔滨150001,mejgli@hit.edu.cn)

切削参数包括主轴转速、进给速度(或进给量)和切削深度,其值影响着加工效率、加工成本和加工质量[1].切削参数的优化是加工过程优化的一个重要环节,尤其对于数控加工[2-3].通常切削参数根据切削手册或经验选择,其值取决于工艺人员的经验和知识水平.出于安全考虑,切削参数取值往往比较保守,且在整个加工过程中维持恒定,这大大地制约了机床和刀具效能的发挥[4].因此,近十几年来,切削参数及加工过程的优化选择倍受关注,诸多学者对该问题进行了研究[5].文献[2]比较研究了可用于数控车削过程优化的几种优化方法,对优化方法的选用具有借鉴意义,后来进一步应用遗传算法(GA)和模拟退火算法(SA)[6]对车削参数的优化进行了研究.Onwubolu等[7]应用GA对于多工步多次走刀的车削过程优化问题也进行了研究,文献[8]对应用于车削参数优化的GA进行了系统研究.上述研究都建立在已知或固定的切削条件下,如定切削深度、定工件直径等,而真正的数控加工过程优化应根据具体切削条件的变化来实施.虚拟加工是对实际加工过程进行具有真实性的模拟,可以预测加工过程中切削条件的变化和加工过程参数,进而实现加工过程的优化[9].

本文根据数控程序,利用虚拟加工技术对车削加工过程进行仿真,预测加工条件和切削力,进而利用优化算法优化加工过程.

1 基于虚拟加工的数控加工过程优化

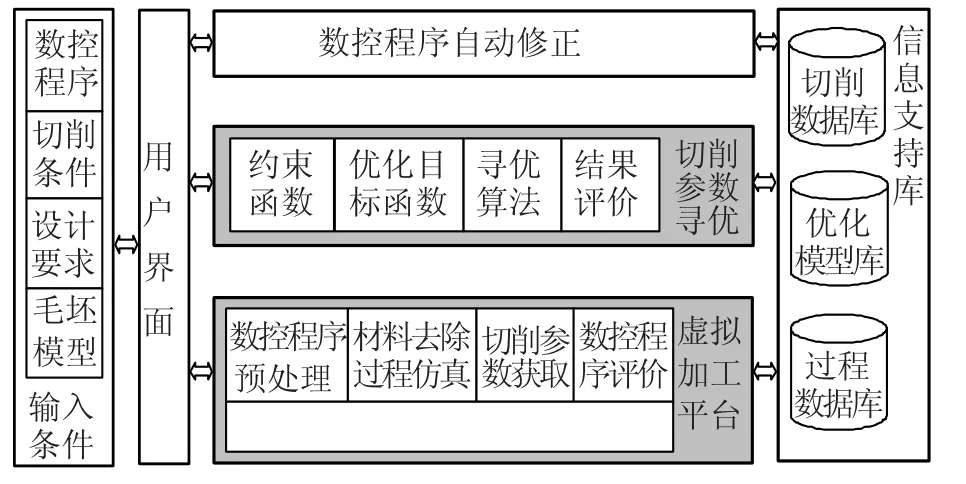

基于虚拟加工的开放式加工过程优化系统结构如图1所示.虚拟加工平台是该系统的基础,通过加工过程仿真,预测数控加工过程的加工条件变化,并对数控程序进行评价.切削参数寻优模块根据虚拟加工平台预测的加工条件,利用优化算法实现切削参数的优化.根据切削参数寻优模块输出的优化后的切削参数,数控程序自动修正模块,对数控程序进行自动编辑修改,输出优化的数控程序,从而对实现加工过程进行优化.信息支持库对虚拟加工的输出,切削用量优化所需的数据及其优化结果等进行管理.

图1 基于虚拟加工的加工过程优化系统结构

2 切削参数优化算法

2.1 确定优化变量

在数控程序中,切削参数中的主轴转速、进给速度由数控指令确定,而背吃刀量隐含在数控程序中,无法对其修改.因此,通过数控程序优化来实现加工过程优化时,确定主轴转速、进给速度为优化变量.

2.2 优化目标

在切削用量优化问题中,常以最高加工效率、最低加工成本、最高利润率及其组合等为目标,利用优化算法确定优化的优化变量值.在实际应用中,为了应用方便,也采用其他优化目标,如恒切削功率、恒切削力、最大材料去除率等.

2.3 约束条件

切削参数值的确定受到一定条件的限制(即约束条件),如机床功率、转速和进给量的允许范围,稳定切削的最大切削力、表面粗糙度、刀具寿命等.通常,为了简化优化变量的寻优过程,在优化求解时根据具体问题确定需要考虑的约束条件,如粗加工时主要考虑切削功率和切削力,精加工时主要考虑表面粗糙度.

2.4 优化算法

利用优化算法,针对优化目标经过若干次循环计算,得到满足约束条件的优化变量及其组合.目前,一些智能优化算法得到了发展和广泛应用,可用于切削用量寻优,如遗传算法、粒子群优化算法、蚁群算法等.本文采用遗传算法来优化切削用量.

3 切削用量的计算

在切削参数优化中,切削力、刀具寿命等约束条件及优化目标均可表示为切削参数的函数,主轴转速、进给速度可从数控指令中提取,而背吃刀量、与切削速度相关的切削点工件直径值则隐含在刀具轨迹中,需要通过加工仿真获得.

3.1 工件模型

根据车削类零件及其加工成形的几何特点,采用轮廓多边形来描述工件的理想几何信息,提高了仿真质量和效率,简化了数据维护[10].

3.2 材料去除过程仿真

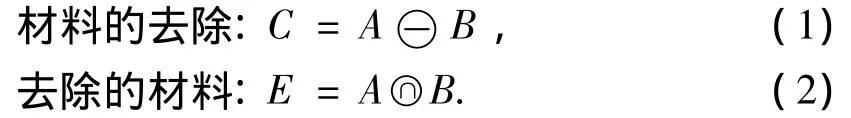

材料去除过程的仿真是通过不断地进行工件模型与刀具扫描体求差来实现.在本文的研究中,工件模型采用平面多边形来描述,刀具扫描体也可简化为平面多边形(即刀具扫描多边形),这样,车削材料去除过程的仿真就可简化为多边形间的裁减运算[8],则

式中:A为材料去除前的工件,B为刀具扫描体,C材料去除后的工件,E为去除的材料,⊖为布尔差运算子,○∩为布尔交运算子.

由式(1)可仿真材料的去除过程,式(2)获得去除的材料,从而可计算出切削点对应的切削深度、工件直径.鉴于工件和刀具扫描体的表示方法,去除的材料E也表示为多边形.

3.3 切削深度计算

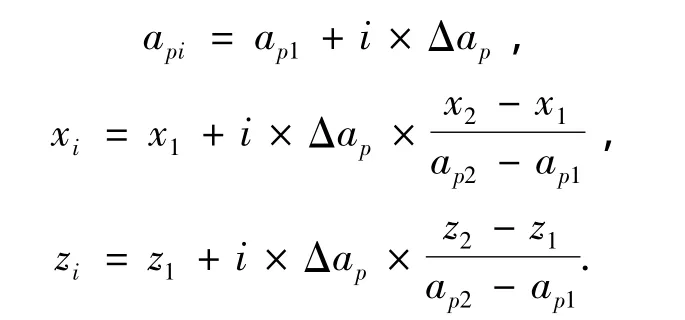

以线性插补外圆车削为例(图2,点S和Q分别代表切削的起始点和终止点),以去除的材料多边形的上边PT和底边QS是否平行和上边的性质作为依据,切削深度的计算可分为三种情形.

第一种情况为定切削深度.上边PT为直线段,且与底边QS平行(图2(a)),则切削深度在该段切削中保持不变,计算该两条边间的距离作为切削深度.

第二种情况为变切削深度.上边PT为直线段,但与底边QS不平行(图2(b)),则切削深度在该段中持续变化,则需要对该段切削进行分段处理.

1)计算该段切削起止点的切削深度(图2 (b)中的ap1和ap2).

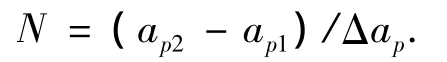

2)确定分段数.为避免主轴转速和进给速度的频繁变化,提高加工效率,在分段时需确定切削深度的变化量Δap,Δap可根据名义切削深度设置值来确定,则分段数N为

3)计算分割点的切削深度和坐标.根据确定的变化量Δap和起止点坐标及其对应的切削深度,可计算出各段的切削深度及其分割点的坐标.假设起始点S和终止点Q的坐标分别为(x1,z1)和(x2,z2),对应的切削深度分别为ap1和ap2,则第i分割点的切削深度api和坐标(xi,zi)分别可表示为

第三种情况:若上边为多条连续直线段,则过组成上边各直线段的端点对底边做垂线,对去除的材料多边形进行分割,再转化为“情况一”和“情况二”进行处理.

图2 切削深度的计算

对于圆弧插补的外圆面车削,根据给定的离散精度将圆弧插补指令转换为若干段的直线插补指令进行处理.

3.4 切削速度计算

在切削参数优化中,主轴转速常以切削速度直接参与运算,而数控程序中指定的是主轴转速.主轴转速S与切削速度vc的关系可表示为

式中:D为切削点的直径(mm),S为主轴转速(r/min),vc为切削速度(m/s).

在车削过程中,切削点的直径值不断发生变化,在式(3)中根据vc计算主轴转速时,需获得切削点的直径值.直径值的计算方法可参照切削深度的分段计算方法.

4 数控程序的修正

根据从程序中直接获得的主轴转速、进给速度及通过虚拟加工得到的切削深度,利用优化算法计算得到优化的主轴转速和进给速度,然后利用数控程序自动修正模块对数控程序进行修改,得到优化了切削参数的数控程序.

由于在主轴转速和进给速度优化的过程中,对某些数控指令段进行了分割和离散处理,在数控程序修正中需要插入新的程序段并指定优化的主轴转速和进给速度.

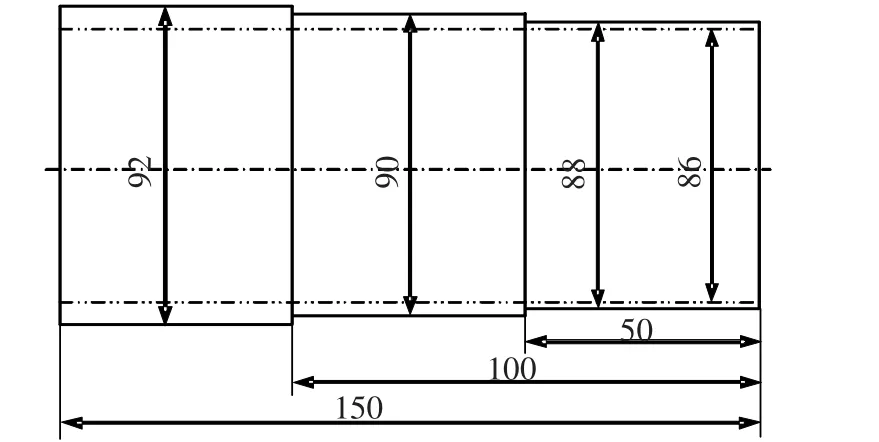

5 数控车削过程优化实验

为了验证本文提出的方法,进行了粗加工优化实验,对优化效果进行了对比分析.该实验通过检测并对比分析优化前后切削力的变化,进而对比对应的切削功率、材料去除率、切削时间,验证以加工效率为优化目标的加工过程优化效果.切削力数据采用八角环应变式测力仪采集,由于在数控车床上难以安装,实验在CA6140车床上进行,通过人工调整不同加工条件下对应切削参数的方法达到与数控加工相似的效果,优化后主轴转速使用变频器根据车床转速档位进行精确调节确定.粗加工优化实验条件为:刀具材料为YT15,主偏角为75°,前角为14°,刀尖圆弧半径为0.8 mm,材料为45钢.对如图3所示实验工件进行了优化前后的对比实验.

图3 粗加工工件毛坯图

分析工件毛坯图,发现切削深度变化较大,可分为切削深度分别为1、2、3 mm的3段,各段长度均为50 mm,一次走刀完成3段加工.在数控编程中确定切削参数时,为了保证加工过程的安全性和稳定性,一般根据最大切削深度设置其余切削参数值.所以,根据最大切削深度,未优化的主轴转速取为350 r/min,进给速度为0.15 mm/r.

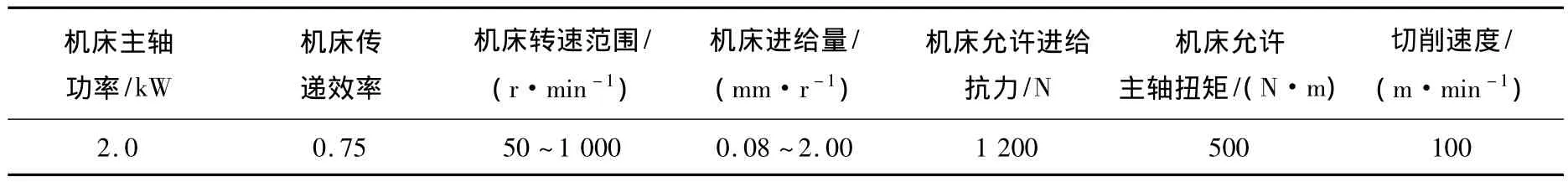

实验中,数控程序的优化以最高加工效率为优化目标,考虑了如表1所示的约束条件.

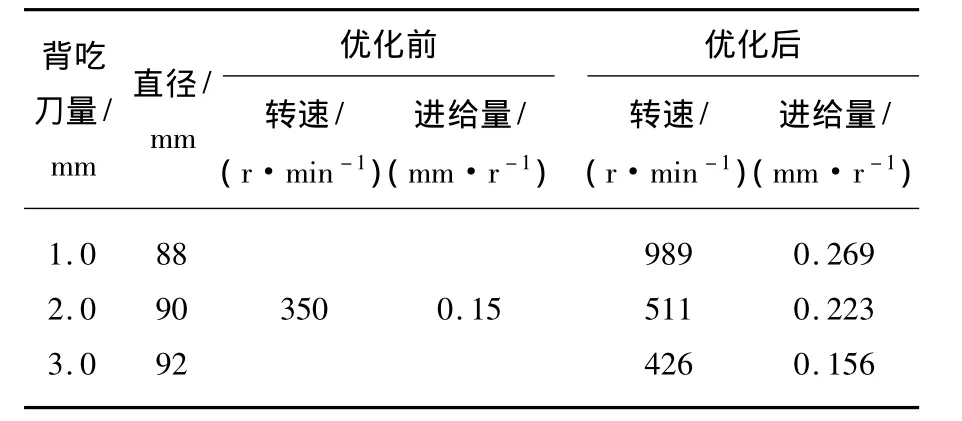

根据毛坯模型,在给定的切削条件下进行了虚拟车削加工,计算切削深度和直径.根据切削深度和直径的变化,加工该表面的程序段自动分为3段,然后利用遗传算法以最高加工效率为目标计算优化的主轴转速和进给速度,优化结果如表2所示.

表1 约束条件

表2 优化后的主轴转速和进给量

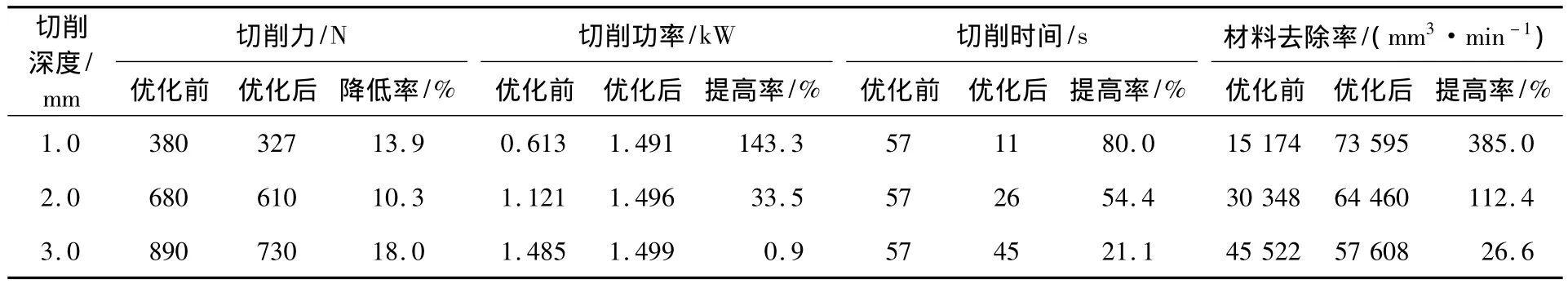

根据优化前后的切削参数,进行了切削实验,并检测了切削力,如图4所示.优化前由于整个加工过程主轴转速和进给速度设为定值,各段的切削力随切削深度的增大而增大,但各段的加工时间相同.而优化后各段的切削力有了减小,且加工时间也有了比较明显的缩短,加工效率得到了提高,如表4所示.

图4 实验测得的主切削力

表4 优化前后切削性能比较

从表4可以看出,加工时间从优化前的171 s缩短到优化后的82 s,效率提高了50%以上,而且充分地利用了机床的切削能力(切削功率接近机床的有效功率2.0×0.75=1.5 kW),材料的去除率也得到了大幅度地提高,提高了加工效率.

6 结论

1)本文针对基于虚拟加工的车削参数优化,研究了通过虚拟加工获取背吃刀量、切削速度的方法,为切削参数的优化求解提供必要的数据支持.

2)切削参数优化前后的对比实验和分析表明,优化后切削参数改善了加工过程,加工时间显著缩短,充分利用设备的加工能力,加工效率得到了提高.

3)基于虚拟加工,可以通过对数控程序的优化实现加工过程的优化.根据数控程序逐段进行加工过程仿真,获得优化所需的数据,利用优化算法实现每段数控指令的切削参数优化,从而达到加工过程的优化.

[1]MERCHANT M E.Interpretative look on 20th century research on modeling of machining[J].Machining Science and Technology,1998,2(2):157-163.

[2]SARAVANAN R,ASOKAN P,SACHITHANANDAM M.Comparative analysis of conventional and non-conventionaloptimisation techniques forCNC turning process[J].International Journal of Advanced Manufacturing Technology,2001,17(7):471-476.

[3]LI J G,ZHAO H,YAO Y X,et al.Off-line optimization on NC machining based on virtual machining[J].International Journal of Advanced Manufacturing Technology,2008,36(9-10):908-917.

[4]张臣,周来水,余湛悦.基于仿真数据的数控铣削加工多目标变参数优化[J].计算机辅助设计与图形学学报,2005,17(5):1039-1045.

[5]SRINIVAS J,GIRI R,YANG S H.Optimization of multi-pass turning using particle swarm intelligence[J].International Journal of Advanced Manufacturing Technology,2009,40(1-2):56-66.

[6]SARAVANAN R,ASOKAN P,VIJAYAKUMAR K.Machining parameters optimization for turning cylindrical stock into a continuous finished profile using genetic algorithm(GA)and simulated annealing(SA)[J].International Journal of Advanced Manufacturing Technology,2003,21(7):1-9.

[7]ONWUBOLU G C,KUMALO T.Multi-pass turning operations optimization based on genetic algorithms[J].Journal of Engineering Manufacture,2001,215:117-124.

[8]李建广,姚英学,刘长清,等.面向车削用量优化的遗传算法研究[J].计算机集成制造系统 -CIMS,2006,12(10):1651-1656.

[9]ALTINTAS Y,MERDOL S D.Virtual high performane milling[J].Annals of the CIRP,2007,56(1):81-84.

[10]LI J.G,LEE W B,YAO Y X,et al.Workpiece representation for virtual turning[J].International Journal of Advanced Manufacturing Technology,2005,25(9/ 10):857-866.