单耳无级卡箍力学性能分析

2010-03-23熊健民周金枝

熊健民,戚 坤,周金枝

(湖北工业大学土木工程与建筑学院,湖北 武汉 430068)

卡箍是汽车管路连接的重要连接元件之一,被广泛应用于传动系统、燃油系统、安全系统以及排气系统等,看似小小的卡箍,其作用却不可忽视,一旦卡箍连接密封出现问题,就会影响整个系统的工作,甚至引发不可想象的安全事故.本文以outike公司的单耳内衬环卡箍为研究对象,该卡箍具有360°无级密封结构、持续可靠的锁紧作用以及操作简单等优点,已被广泛应用.本文用有限元的方法模拟了卡箍的变形过程,该方法可被广泛应用于同类产品的分析中.

1 计算模型的建立

1.1 几何模型及结构参数

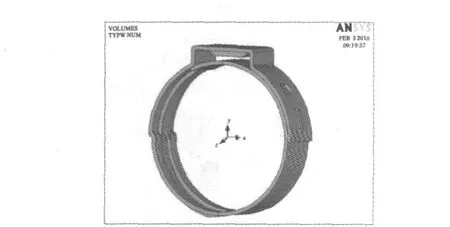

由于卡箍结构比较复杂,故先在Pro/E里面建立三维模型[1].整个卡箍的变形过程存在高度的非线性,为了提高计算的收敛性,在保证结果准确的前提下多模型进行了简化,并以*.iges格式导入ANSYS,结果如图1所示.

图1 卡箍模型

1.2 非线性特征的处理

ANSYS程序应用牛顿-拉普森法求解非线性问题,该法将载荷分成一系列的载荷增量来进行求解,如果在某个载荷增量内不收敛,程序则尝试用一个较小的载荷增量来继续计算.另外可通过激活如线性搜索、自动步长、二分等选项来增强收敛性.

1.2.1 材料非线性与大变形 塑性变形是典型的非线性问题,在塑性变形的同时往往还伴随着大位移、大应变的问题.卡箍的材料为镍铬合金钢,故采用双线性各项同性强化模型,且该模型适用于大变形.在进行ANSYS分析中用激活大变形开关.

1.2.2 接触 接触问题是一种高度的非线性行为,存在以下难点:第一,接触区域的未知性,或是可变化的.第二,大多数的接触需要考虑摩擦,而摩擦模型都是非线性的,导致问题更加复杂,难以收敛.考虑到几何模型的实际情况,采用柔体—柔体的面—面接触单元来模拟接触行为,选用conta174与target170单元创建接触对,同时为了减小cpu计算时间,应该尽量地细化接触对.另外,接触刚度和接触容限的设置对于问题的收敛性能至关重要,过大的接触刚度将导致难以收敛,而太小的接触刚度则会出现难以接受的穿透问题,须经过多次尝试,取一个合适中间值[2].

1.3 有限元模型

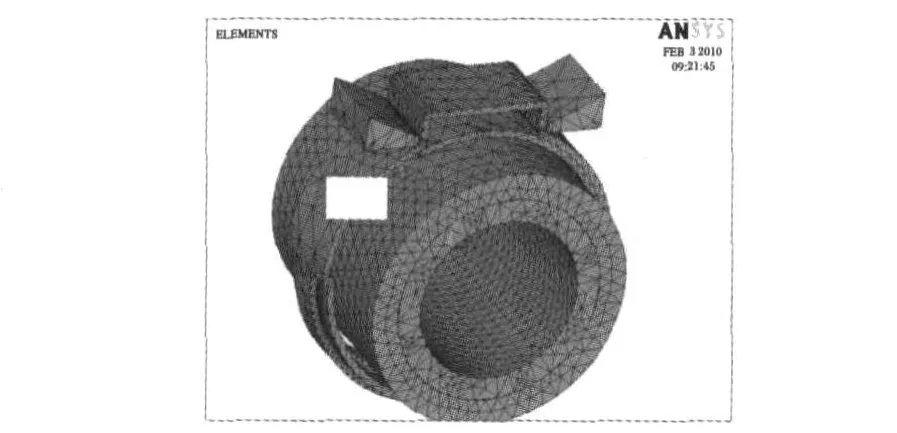

为了能够得到夹紧后橡胶管与金属管接触面的应力分布,同时能更加准确地模拟卡箍夹紧的过程、方便载荷的施加,须在ANSYS中同时建立橡胶管、卡钳口的几何模型.

1.3.1 前处理 卡箍的弹性模量E=1.94×1011,屈服极限205 MPa,抗拉强度520 MPa,泊松比0.3.橡胶管弹性模量取7.8×106,泊松比0.47.卡钳口和硬管的材料属性相同,其弹性模量为2×1011,泊松比0.3.卡箍材料还需设置其塑性变形的应力—应变关系,文中采用双线性等向强化模型,硬化系数取为1×109.全部采用solid92体单元划分四面体网格,该单元具有塑性变形、大变形能力、大应变能力,满足计算要求.四面体单元相较六面体单元,虽然精度不高,但对于卡箍这种复杂模型,用四面体单元具有较好的收敛性能.卡箍与卡钳口的形状比较复杂,且多处存在应力集中问题,可自动生成四面体单元,并在局部进行修改和细化[3].最终结果如图2.

图2 有限元模型

单元划分完成后,对于可能发生接触的位置(包括已经接触的位置)设置接触对,并可以通过9个实常数来控制每个接触对的接触行为.本模型中可能接触的位置较多,如:卡钳与卡箍、卡箍自身的滑动接触、卡箍与软管、软管与硬管等,应尽可能地细化接触区域,设置尽量准确的接触对,以提高计算速度[4].

夹紧过程卡钳对卡箍施加的加紧力约为1200~1800 N不等,本文研究载荷为1700 N.

1.3.2 求解 由于卡箍载荷的施加位置并不明确,不能固定于节点、线、面等,其载荷的位置是随着变形不断变化的,故考虑卡箍的约束和载荷全部通过接触来实现,如:卡箍与软管接触构成约束,卡钳口与卡箍的接触可对卡箍施加一对称载荷.同时为了保证变形过程中所有构件不发生刚性位移,还需对硬管限制部分自由度.

求解共分为两个载荷步,第一载荷步:卡钳口向中间移动,使卡箍发生塑性变形.第二载荷步:撤销卡钳,使卡箍发生回弹.两个载荷步求解选项的设置如下[5]:

1)打开大变形开关.(GEOM,ON)

2)打开自动时间步长(AUTOTS,ON),将默认时间步长设为200,最大时间步长设为2000000,最小时间步长为100.

3)设置记录所有子步的所有结果项,便于后处理时观察变形过程.

4)将求解器设为稀疏矩阵直接解法.稀疏矩阵直接求解法是建立在与迭代法相对应的直接消元法基础上的.通过间接的方法(也就是通过迭代法)获得方程的解.既然这种方法是以直接消元为基础的,不良矩阵不会构成求解困难,收敛性能较好.

5)在求解选项的非线性面板中打开线性搜索功能,其他选项默认即可.

2 有限元计算结果分析

ANSYS软件共将第一载荷步分为 134个子步,将第二载荷步分为54个子步求解.求解过程中曾多次出现收敛困难的情况,可通过调整接触刚度等参数来测试.有时在结构刚度出现较大变化时(进入塑性阶段、发生接触等)会出现时间步长很短的情况,这是正常的.

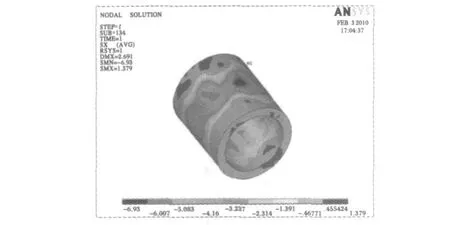

2.1 卡箍最大应力及应力云图分析

当卡钳上的夹紧力F趋于1700 N,此时较小的位移改变量将导致很大的夹紧力变化,在此处也较难收敛,须细化载荷子步.如图3所示,当卡钳作用力F为1700 N时(正常工作状态),卡箍整体多处出现塑性变形,最大应力位于卡箍耳朵与卡钳接触的边缘位置,大小为424.5 MPa,小于该合金的强度极限520 MPa.

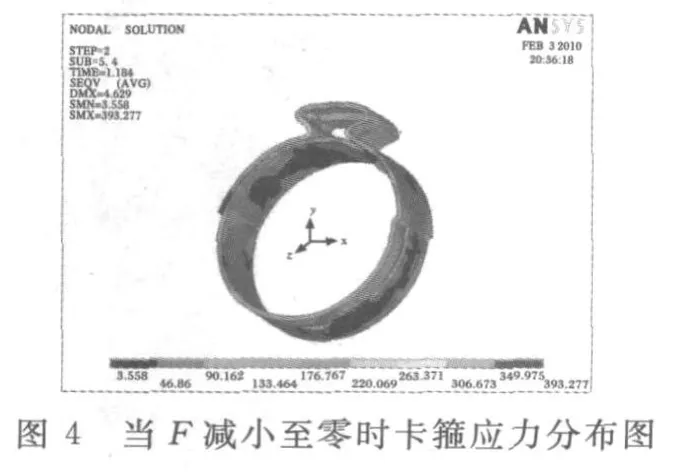

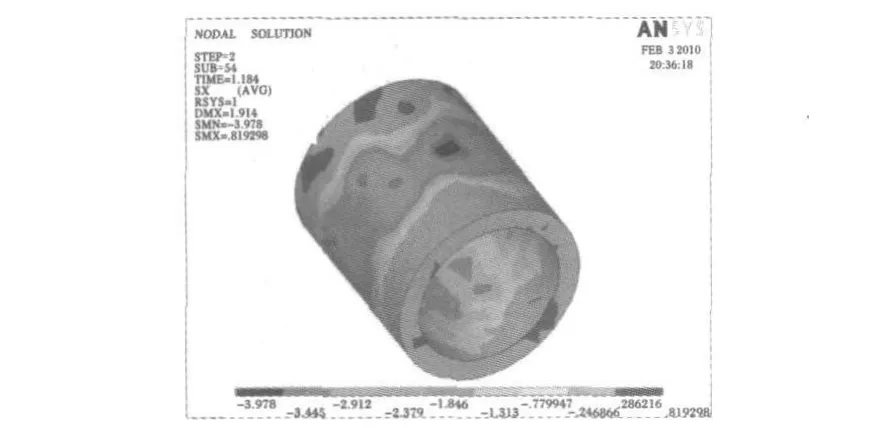

当卡钳夹紧力达到1700 N后,再将该载荷卸掉,如图4所示,卡箍整体进行回弹,整体结构的应力均有所降低.

2.2 夹紧力分析

图5为1700 N的卡钳作用力下,硬管表面压力.图中采用柱坐标系显示X方向的应力(即硬管表面压力),从图中可以看出,卡箍投影处的压力均在3 MPa以上,且分布比较均匀,卡箍耳朵所对应的位置出现最大压力,约为6.9 MPa.该压力作用下软管和硬管均不会破坏.

图5 F=1700 N时硬管表面压力分布图

图6为撤掉卡钳作用力后硬管的表面压力,从图中可看出,卡箍所产生的收紧力最小为1 Mpa,大部分位于2~3 MPa左右,最大值依然出现在卡箍耳朵所对的位置.该收紧力满足卡箍的使用需求.

图6 F减小至零时硬管表面压力分布图

3 结论

1)单耳内衬环卡箍所产生的夹紧力满足实际需要,应力分布均匀,具有 360°可靠密封的特点.

2)该卡箍具有足够的强度,虽然打孔连接的位置在夹紧力较大时出现塑性变形,但离其抗拉强度极限还有一定距离.

3)ANSYS与其他CAD软件的结合,可用来建立更加符合实际的复杂的三维几何模型,这种三维模型的分析较常用的二维分析能获得更加精确的解.

4)ANSYS分析非线性问题(尤其是接触),收敛性能的好坏和结果的准确度很大程度取决于计算模型是否合理(参数的设置、约束的施加方法等).

[1]方建军,李玏一,匡吉新,等.机械设计与应用:Pro/ENGINEER Wildfire技巧与范例[M].北京:化学工业出版社,2004.

[2]郝 伟,张 洪,郝永福.有限元法在接触问题中的应用[J].机械管理开发,2005(2):49-50.

[3]张立新.ANSYS 7.0基础教程[M].北京:机械工业出版社,2004.

[4]尚晓江,邱 峰,赵海峰,等.ANSYS结构有限元高级分析方法与范例应用[M].北京:中国水利水电出版社,2008.

[5]邢静忠,王永岗,陈晓霞,等.ANSYS 7.0分析实例与工程应用[M].北京:机械工业出版社,2004.