减小金属热处理形变的试验研究

2010-03-23周原

周原

(云南大学,昆明600691)

1 前言

金属热处理是将金属工件在适当的温度下通过加热、保温和冷却等过程,使金属工件内部组织结构发生改变,从而改善材料力学、物理、化学性能的工艺。热处理是改善金属工件性能的一种重要手段[1]。在工件制造中选取合适的材料后,为了达到工艺要求而经常采用热处理工艺。

但是热处理除了具有积极作用外,在处理过程中也不可避免地会产生形变,而这在机械加工中又是需要极力避免的。为了解决这一矛盾,必须将变形量控制在尽可能小的范围内[2]。

2 影响热处理形变因素探讨及其减少变形的试验研究

影响工件形变的因素有很多,比如工件尺寸、加热速率、保温时间、冷却、温度均匀性等,其中温度又是最重要的因素之一。

2.1 热处理温度

在热处理工艺中,对工件热加工温度的设定是重中之重,而仅仅设定准确还是远远不够的。在热处理过程中,炉内的温度测量是热处理工艺的重要参数测量。要是测量不准确,热处理质量就无法得到保证,而且温度与热处理后的工件性能密切相关。

为了验证热处理温度对变形量的影响,采用直径为5mm、长为100mm的45#钢试样进行试验,热处理炉为100 kW的盐浴炉。试验数据见表1。

由表1可见,在温度超过AC3线后,工件的硬度并不随温度的上升有明显提高,但是由于温度升高导致内应力加大,加大了变形量,由此可见:

(1)降低工艺温度后,工件的高温强度损失较小,塑性抗力增强,这样工件的抗应力形变、抗淬火形变、抗高温蠕变的综合能力增强,从而减小了形变。

(2)工艺温度降低后,工件加热、冷却的温度区间减少,由此引起的各个部位的温度不一致性也会降低,从而导致的热应力和组织应力也相对减少,这样变形也会减少

(3)如果工艺温度降低且热处理工艺时间缩短,则工件高温蠕变时间减少,变形也会减少。

2.2 工件的冷却

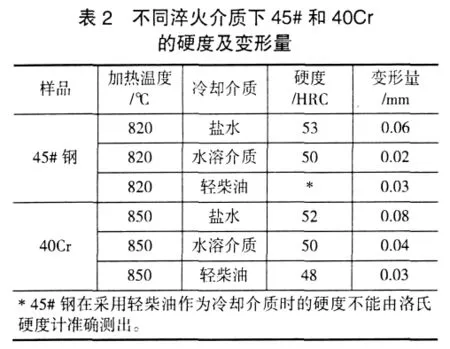

在工件热处理中影响形变的第二大因素就是冷却,在热处理过程中冷却速度越快、冷却越不均匀,产生的应力越大,工件的变形也就越大。所以在冷却过程中冷却介质的选择就至关重要。为了验证冷却介质对工件变形量的影响,采用直径为5 mm、长100mm的45#钢和40Cr分别进行试验,热处理炉为100 kW的盐浴炉,水溶性介质采用好富顿PAG-777水溶性淬火介质,以5%的比例与水混合,试验数据见表2。

由表2可以看出当采用水溶性介质时工件在硬度、变形量方面取得了较好的平衡,由此可见应尽量采用水溶性介质,必要时可以采用等温淬火的方法让内应力逐步释放出来将形变减小到最低。而且在冷却时需要使冷却介质以适当的流速均匀地流过所有工件,使每一个工件的各个部位都均匀地冷却,从而减少因温度差而引起的热应力。

2.3 炉内温度均匀性

炉内温度均匀性是造成热处理形变的因素之一,如果在工件的不同部位产生温差,那末有温差就有热应力,就会导致变形。为了验证加热不均匀性对工件的影响,用直径为5mm、长100mm的45#钢棒做对比试验,分别将3根长约50mm的试样浸入盐浴中,上半部裸露于空气中,模拟加热不均匀的状况,试验数据见表3。

由表3可见,随着炉内温度的升高,试样的温度均匀性下降,由此带来变形量增大。所以提高炉温均匀性,尤其是保证工件加热阶段的温度均匀性,将有助于减小变形;放置在不同部位的零件应以相同的速度升温,并同时达到渗碳温度也是控制变形的关键,这样就可以有效地减小变形散差。在加热前先进行预热,也可减少因升温过快而造成的温度分布不均匀,并且可以避免因加热过快而造成的开裂。

2.4 对工件进行预处理

正火硬度过高、混晶、大量索氏体或魏氏体组织都会使内孔变形增大,所以要用控温正火或等温退火来处理锻件。金属的正火、退火以及调质处理都会对工件的最终变形量产生影响,对工件进行预处理能有效地改善组织的均匀性。当前,锻坯等温正火已在国内热处理行业得到了推广和应用。与普通空冷正火相比,等温正火能获得更加优良和均匀的预备组织。

2.5 采用合理的装夹方式和夹具

采用夹具和合理的装夹方式可以明显改善工件加热的均匀性,减少热应力和组织应力的不均匀,从而减少了形变。

3 结束语

通过一定的分析和试验研究,可以得出以下结论:

(1)温度对热处理形变有着很大的影响,在热处理过程中,在保证热处理工件强度的前提下应采用尽可能低的热处理温度。

(2)冷却产生的工件内应力过大会造成工件形变,在保证工件质量的同时应尽可能采用先进的水溶性介质,必要时进行分级冷却。

(3)保证炉温的均匀性将有助于减少变形。

(4)对工件进行预处理,必要时对工件进行夹装,从而减少形变。

1刘晔东.热处理变形浅析[J].机械工人热加工,2007(10).

2孙宇.减小金属热处理变形的方法之探讨[j].科技创新导报.2008(10)

3魏强,刘晓清.热处理淬火变形的控制[J].汽车工艺与材料,2008(7).

4朱利卿.钢的热处理变形[M].湖北人民出版社,1980:32-34.