渗碳齿轮有效硬化层深度的确定和齿轮疲劳强度试验方法

2010-03-23李光瑾叶俭祝兵寿陈德华哈胜男祖庆川王伟薛耀先

李光瑾,叶俭,祝兵寿,陈德华,哈胜男,祖庆川,王伟,薛耀先

(1.上海市机械制造工艺研究所有限公司,上海200070,2.常州减速机总厂有限公司,常州213149)

1 引言

齿轮是一种应用广泛的机械传动零件,在机械装备中起着传递动力、改变转速和旋转方向的重要作用。按齿轮的传动形式,一般将其分为三类:(1)圆柱齿轮用于平行两轴之间的传动;(2)锥齿轮用于相交两轴之间的传动;(3)蜗轮与蜗杆用于交叉两轴之间的传动。与依靠摩擦力传递动力的带传动、通过链条与链轮齿啮合传递运动的链传动相比,齿轮传动具有结构简单、传动比相对固定、传动比精准、传递负荷大等优点。

统计分析表明,齿轮的失效,主要是轮齿表面的接触疲劳和齿根部的弯曲疲劳,所有关于材料以及组织性能的试验研究,基本都紧密围绕这一主题。其中,对于已经选定的材料,选择并实施合适的热处理,对于确保齿轮在工况下的可靠性,热处理工艺过程的节能减排,有着显著的效益。

2 渗碳齿轮常用材料与热处理工艺方法的选择

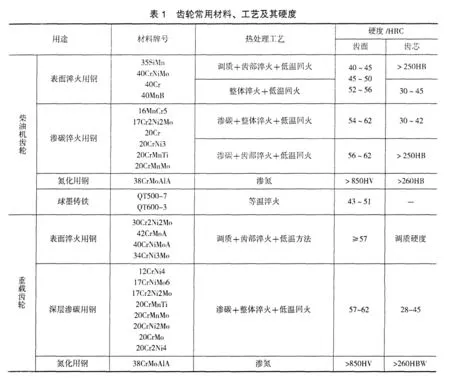

以柴油机齿轮和重载齿轮为例,不同产品、不同用途与工况,选用不同的齿轮用钢和热处理工艺方法,见表1[1]。

3 齿轮渗碳淬火有效硬化层深度的确定

3.1 参与齿轮强度设计的材料特征参数

在GBT 3480《渐开线圆柱齿轮承载能力计算方法》等标准中,齿轮度设计计算所使用的材料特征参数如下:弹性模量E、切变模量G、泊松比ν、许用齿根应力、弯曲疲劳极限、许接触应力、接触疲劳极限、抗拉强度、硬度等。这些参数中,除强度、硬度和疲劳极限等指标与材料和热处理有关,金属材料的弹性模量是一个对组织不敏感的力学性能指标。材料的合金化、显微组织、冷塑性变形对弹性模量的影响较小[2]。

在几种齿轮的承载能力计算方法中,仅提出应“保证适当的有效硬化层深度”,但未规定任何参与强度设计计算的有效硬化层深度数据。

3.2 确定不同用途齿轮渗碳淬火后的有效硬化层深度传统方法

如何确定不同用途齿轮渗碳淬火后的有效硬化层深度,均依据长期的制造和运行的经验,提炼出多种经验公式和方法,给齿轮尤其是重载大模数齿轮渗碳淬火后有效硬化层深度的确定留下了较大的自由度。部分齿轮渗碳淬火有效硬化层深度估算经验公式与方法参见表2。

表2中列出的齿轮渗碳淬火后有效硬化层深度的若干选择方法,产生于过去相当长的历史阶段,出自各国的汽车、铁道、重载装备等行业。通过比较可以看出以下特点:

有效硬化层深度的上、下限要求值相差20%~66.7%,有的仅推荐一个起点值,所提出的技术要求参数不精准,反映出对齿轮性能的认识水平有差异。

受制于各个时期齿轮制造技术装备的保障能力,使同一件齿轮产品有如此广泛的有效硬化层深度要求。由此,在全部能保证齿轮可靠性的前提下,导致齿轮在高温下长时间加热变形程度加剧;导致齿轮渗碳工艺过程的时间长短和设备利用率差异很大;导致齿轮渗碳过程能源消耗水平差异很大;导致齿轮渗碳过程的成本差异很大。

重载齿轮采用深层渗碳淬火的方法。按照JB/T 8929-2008《深层渗碳》标准的界定,有效硬化层深度达到3mm以上即为“深层渗碳”。深层渗碳可以保证大型重载齿轮齿面到心部有较高的强度,防止在高接触应力下齿面剥落。根据理论计算,齿轮模数越大,即节圆直径越大,齿面曲率半径越大,剪切应力分布越深。为了防止齿面表层压碎,最大的剪切应力与剪切强度之比不应大于0.55,即材料的剪切强度大于1.82倍剪切应力,从齿表面到心部的任何一层,均应满足这个要求。因此大型重载齿轮渗碳必须有足够的层深,才能抵抗里层高的剪切应力,发挥硬齿面的高承载能力。但是,渗层深度大于4mm,每增加1mm深度约需渗碳30 h;渗层深度大于6mm,每增加1mm深度则月需50 h[9]。以500 kW功率的中型井式渗碳炉计算,每增加1mm渗层,仅渗碳炉的电能消耗就将分别增加约1.5万kW·h和2.5万kW·h。

表2中部分“按产品图纸折算”的数据,源于新近设计制造的较大模数的重载齿轮产品,如果沿用(t=系数×模数)关系式,可以看出“系数”在减小,有效硬化层深度的上、下限值差异控制在20%~45%之间,与传统估算方法有明显的压缩,但是否已经是最佳状态尚无法评价,各种产品之间对有效硬化层深度的选定仍有明显的随意性。目前人们关注的问题是在保证齿轮具有同样承载能力下,选择较浅的渗层深度,而不是采用统一的模数与深度简单对应的计算方法。

4 齿轮的疲劳性能试验方法

我国在上世纪70年代,齿轮制造以软齿面调质工艺为主,齿轮的设计参数指标较低。从上世纪80年代开始,随着机械装备对齿轮质量和承载能力的要求不断提高,齿轮材料和制造技术及工艺而得到迅速发展。主要表现在先进的齿轮用钢及其系列化,硬齿面热处理装备和工艺技术,齿轮弯曲疲劳和接触疲劳性能和抗胶合性能的试验研究等[10]。

汽车齿轮、高速发动机齿轮,基本都是小模数齿轮(模数<8)。不论是齿面接触疲劳还是齿根弯曲疲劳,试验方法通常仅适用于小模数齿轮,对于大模数重载齿轮很难进行类似试验,重载的大模数齿轮一般不进行疲劳试验。

4.1 小模数齿轮的接触疲劳试验

小模数齿轮的接触疲劳试验,按 GB/T 14299-1993《齿轮接触疲劳试验方法》中的规定进行。将齿轮装在齿轮试验机上,进行一对啮合齿轮的负荷运转试验。当齿面出现接触疲劳失效或齿面应力循环达到规定的循环基数N0而未失效(称为“超越”,有具体失效判别准则)时,终止试验并获得齿面在试验应力下的一个寿命数据。试验过程中,用10倍放大镜观察齿面出现点蚀损伤的形貌,必要时进行复膜或照相。当试验齿轮及试验过程均无异常时,通常将该数据称为“试验点”。根据不同的试验目的,选择不同的试验组合,最后经试验数据的统计处理,获得试验的接触疲劳特性曲线和接触疲劳极限应力。

4.2 小模数齿轮的弯曲疲劳试验

小模数齿轮的弯曲疲劳试验,按 GB/T 14230-1993《齿轮弯曲疲劳强度试验方法》中的规定进行。该标准提供了两种试验方法。

A法与齿轮的接触疲劳试验方法相同,采用试验机进行负荷试验,根据齿根出现疲劳失效或齿根应力循环达到规定的循环基数N0而未失效时,终止试验并获得齿根在试验应力下的一个寿命数据。最后经试验数据的统计处理,获得试验齿轮的弯曲疲劳特性曲线和弯曲疲劳极限应力。

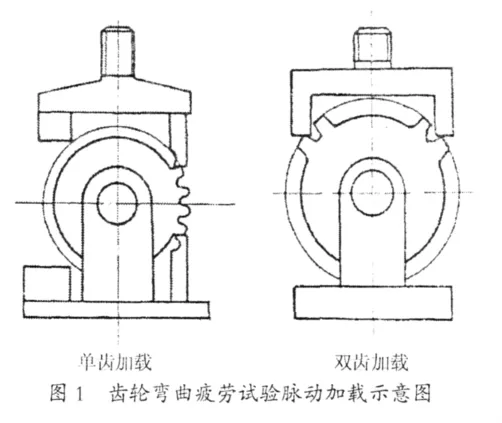

B法在脉动疲劳试验机上利用专门的夹具,齿轮固定装夹,对试验齿轮的一只或一对轮齿进行脉动加载,至轮齿出现弯曲疲劳失效或超越,试验终止并获得轮齿在该试验应力下的一个寿命数据。根据不同的试验目的,按不同的试验点组合,获得试验齿轮的弯曲疲劳特性曲线和弯曲疲劳极限应力。图1为两种弯曲疲劳试验脉动加载示意图。

4.3 一种新的齿轮疲劳性能试验方法-弯冲试验

齿轮的接触疲劳和弯曲疲劳试验,通常具有时间冗长、数据离散的特点。德国ZF公司的总工程师H.Brugger在大量试验的基础上,提出用冲击强度测定渗碳钢的疲劳曲线及齿轮的突发断裂强度。通过对渗碳淬硬模拟齿样进行冲击试验,测出冲断力,计算出冲击强度,可以为材料提供一个接近实际使用条件的评估指标,尤其是作为评估渗碳淬硬齿轮钢性能的一种方法。他的试验建立在实测发动机最大扭矩下的行车载荷谱,在绘出了30万km路程行驶出现的超载荷频次的基础上,找出一种试验方法,能够可靠地测出材料的S-N曲线的耐久强度(持久限)与突发性断裂强度之间的关系,被视为是对齿轮材料试验的一项重大贡献。这种便捷实用的试验方法,在德国不仅被钢厂作为验收标准和质检项目,也常用于齿轮生产过程检验的附加标准,使齿轮制造的失误减少了一半[11]。

进行弯冲试验的齿样应满足以下要求:(1)有效硬化层深度(Eht550)应为(0.2~0.25)×模数(mm);(2)表面渗碳淬硬≥59 HRC;(3)硬化层不得有网状碳化物,残余奥氏体量≤30%;(4)由表及里每0.20mm的硬度下降梯度不大于100HV1;(5)心部强度≥980N/mm2;(6)试样表面应去除1/10渗碳层深度,以彻底排除表面氧化脱碳的影响。

在传统的冲击试验机上进行齿样的弯冲试样是比较烦琐的。如试样的安装轴线必须与试验机摆锤冲击方向呈30°角度,摆锤上必须加装测力传感器并连接记录和显示仪表。而目前全新的仪器化冲击试验机已经普及。如果说传统的冲击试验的全过程仅是“一锤子买卖”,测得材料的冲击吸收功。仪器化冲击试验机通过摆锤一次冲断试样,可以测出力-位移曲线(该曲线下的面积为冲击吸收总能量)。对于不同的试样或在不同温度下测得的力-位移曲线,即使曲线下的面积或吸收能量相同,通过比较曲线的形状和特征,试样的变形与断裂特性就可以加以区别。我国已有GB/T 19748-2005《钢材夏比V性缺口摆锤冲击试验仪器化试验方法》,规范仪器化冲击试验。

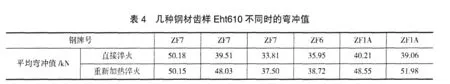

表3为ZF7钢齿样Eht610(有效硬化层深度)不同时的弯冲检验结果。表4为几种钢齿样经两种渗碳淬火方法对弯冲值的影响[12]。

表3数据表明:同一钢种随着渗碳淬火后有效硬化层深度的增加,脆-硬性层增厚,使弯冲值呈现下降趋势。表4数据表明:同一钢号不同炉次的材料经相同的热处理后弯冲值相差很大,这为选择材料提供了重要依据。渗碳后直接淬火,因渗层中的碳化物未能得到改善,其弯冲值均低于经重新加热淬火后的测试结果。渗碳后以一定方式冷却后重新加热淬火,碳化物的形态细化和均匀化,可在一定程度上使齿轮的强韧性能得到提高。

5 结束语

渗碳淬火是齿轮最重要的强化工艺方法之一,仍有许多问题值得深入研究。

(1)热处理工艺装备与技术的进步,计算机控制的热处理工艺装备,为热处理工艺的精益化和质量指标的精准控制提供了保障。

(2)通过试验研究,较为科学地确定渗碳淬火后的有效硬化层深度,对齿轮产品的性能以及齿轮的制造工艺,对节能减排、低碳制造、降本增效都有直接影响。

(3)齿轮试样的弯冲试验,在拥有仪器化冲击试验机的条件下,只需设计专用砧座即可方便地进行,是一种适用于齿轮用钢与小模数齿轮疲劳性能的评价方法。

1马鸣,李光瑾.柴油机齿轮的失效分析[J].柴油机设计与组制造,2007(2):35-38.

2束德林.工程材料力学性能[M].北京:机械工业出版社,2008:3-4.

3陈国民.齿轮材料和热处理.齿轮行业生产力促进中心 全国齿轮行业技术情报总网[G], 2009,104

4佟德忱.大模数重载齿轮深层渗碳的现状与展望[J].大型铸锻件,1989(1):61-66.

5朱百智,石斌,马红武等.深层渗碳淬火齿轮剥落原因方向[J].机械工人(热加工),2007(10):36-38.

6张影环,王珉,强维东.大型齿轮深层渗碳淬火[J].大型铸锻件,1998,79(1):46-49.

7王红阁,杨师斌.低速重载齿轮渗碳淬火热处理工艺研究[J].新技术新工艺,2008(4):91-93.

8周尚臣,钟国欣,吴辉.渗碳齿轮的接触疲劳与渗碳层深度[J].一重技术,2002,94(4):36-38.

9张耀莉,吴岩.大型齿轮深层渗碳工艺的研究[J].工业加热,1999(4):39-41.

10顾敏,陈国民.我国齿轮制造中的热处理技术[J].金属热处理,2005,30(增刊):30-37.

11唐振廷,周铁涛.用冲击强度测定渗碳钢的S-N曲线及突发性断裂强度[J].物理测试,2004(4):20-24.

12潘锋.第二部分:ZF齿轮钢的冲击弯曲试验[J].綦齿传动,1997(2):4-14.