钢渣成分对钢渣粉活性的影响

2010-03-23朱桂林孙树杉

朱桂林 孙树杉

1 前言

钢渣是炼钢生产的副产品,每炼一吨钢约产生0.12吨钢渣。2008年我国钢渣产生量约为6500万吨,利用率约为10%,和“十一五”规划要求冶炼渣的利用率达到86%以上的目标相差甚远。因此,钢渣的资源化利用是钢铁行业十分艰巨的任务。

中冶建筑研究总院有限公司从1971年开始全面研发钢渣的成分与胶凝性能的关系,钢渣的利用和处理工艺。研发成功钢渣水泥系列产品、钢渣粉技术、生产工艺及产品应用技术,并在生产实践中应用取得良好的效果。

随着现代炼钢技术的进步,炉外精炼被大多数钢厂采用,因此钢渣种类增多,性能差异很大,用于生产钢渣粉时其产品质量影响很大。探讨钢渣的性能与钢渣粉活性的关系是保证钢渣粉质量的基础,根据钢渣的不同成份和性能在生产中采取相应的技术措施来使钢渣粉达到国际标准的技术要求,并生产出优质产品。

2 钢渣的化学成分

炼钢过程是将主原料(铁水、废钢),辅助原料(石灰、矿石、白云石、萤石)和铁合金等在高温下熔化成两个互不熔解的液相,对钢液进行脱磷、脱硫、脱碳、去除有害气体和杂质,使其达到钢种规格的要求。钢和杂质由于密度不同而分离。这里所说的杂质即为钢渣。它浓聚了氧化物所生成的各种矿物。

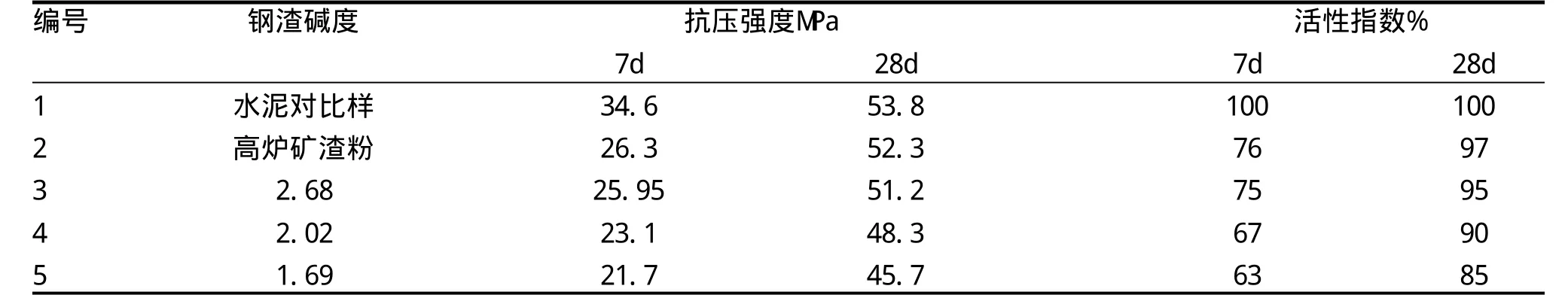

钢渣的化学成分见表1。钢渣的碱度与活性关系见表2。

②胶砂配合比:钢渣粉:35%;矿渣粉40%;硅酸盐水泥熟料粉20%;石膏粉5%。

③渣粉的比表面积为420m2/kg。

3 钢渣的矿物组成

在冶炼过程的初期,部分铁水被氧化后生成FeO和Fe2O3,铁水和炉料中的硅被氧化生成SiO2,此时在钢渣中以SiO2、FeO+Fe2O3和CaO三元素成分为主。由于石灰的加入,碱度逐渐提高,依次发生下列反应:

表1 钢渣的化学成分 %

表2 钢渣的碱度与活性的关系

式中RO代表二价金属(一般为Mg2+、Fe2+、Mn2+)氧化物的连续固熔体。

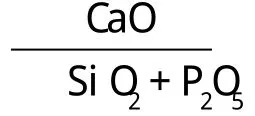

钢渣的活性和钢渣的化学成分有关,但更重要的是化学成分中的氧化物在高温熔融条件下,生产矿物的种类和数量,活性矿物含量的多少决定了钢渣的活性。具有水硬活性的硅酸三钙(C3S)、硅酸二钙(C2S)和铁酸钙(C2F)含量越多,则钢渣的活性越高。

在钢渣中FeO一部分进入RO相,一部分铁橄榄石CaO·FeO·SiO2两者是无活性的矿物。

Fe2O3在一定条件下和CaO生产2CaO·Fe2O3,铁酸二钙是活性矿物。

4 转炉钢渣矿物组成特征分析

4.1 扫描电子显微镜分析(见图1-图5)

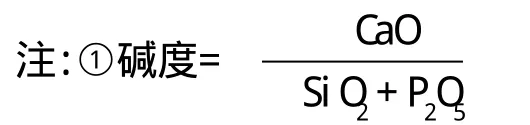

图1 转炉钢渣扫描电镜图(1000×)

图2 转炉钢渣扫描电镜图(10000×)

图3 转炉钢渣扫描电镜图(1000×)

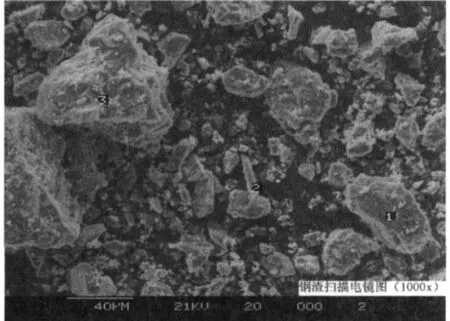

图4 转炉钢渣扫描电镜图(1000×)

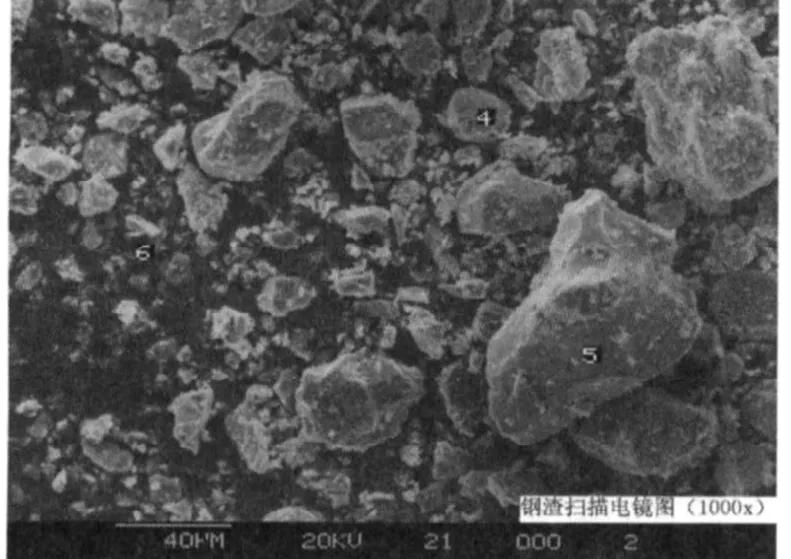

图5 转炉钢渣扫描电镜图(1000×)

扫描电镜图中矿相分析见表3。

4.2 能谱分析

通过能谱分析确认矿相,见表4。

4.3 转炉钢渣X-射线衍射分析

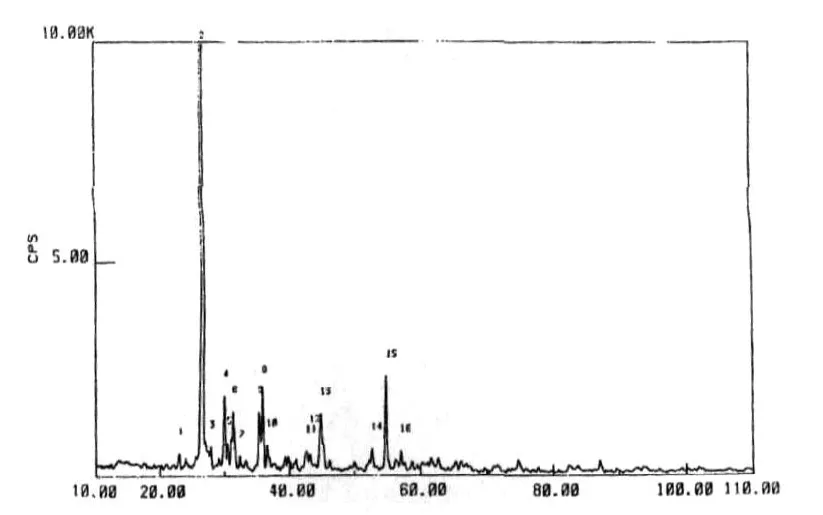

钢渣X-射线衍射分析图,见图6、7,钢渣特征峰X-衍射d值见表5、6。

4.4 钢渣中的f-CaO和MgO

钢渣中的总的CaO量如果能满足酸性氧化物(SiO2、Al2O3、Fe2O3、P2O5)化合的需要,则MgO、FeO就会成为游离状态结晶析出,会水化体积膨胀。在炼钢过程所加入的辅助原料CaO的数量不多,则Mg2+、Fe2+进入RO相,不会呈现游离态。

表3 扫描电镜矿相分析

表4 电镜矿相能谱分析

图6 转炉渣X-射线衍射分析图

图7 钢渣矿物X-射线衍射分析图

表5 转炉钢渣矿物X-衍射d值

表6 钢渣矿物X-射线衍射d值

钢渣中的MgO主要生成橄榄石和蔷薇辉石是稳定的矿物,不会造成安定性不良。另一部分MgO则以固熔态RO相存在。国内外学者已对RO相做过大量的研究,Ca2+不足的前提下,Mg2+、Fe2+、Mn2+离子半径比较接近,差异小于15%,可形成连续固熔体,以RO相表示,R代表二价金属。

MnO、FeO形成的固熔体的RO相水化比较稳定,高温高压下也不能水化,不会引起安定性不良。因此,讨论钢渣中的稳定性是指在快速炼钢所造成的游离态的CaO和MgO。

MgO是溅渣护炉采用镁质辅助原料所生成的,一般熔融态下和酸性耐火砖进行反应,偶尔会有极少量未被熔化MgO在钢渣中或镁质耐火砖脱落随渣排出,这些可以通过在加工过程人工捡出。在正常情况下主要是CaO造成钢渣稳定性不良。

钢渣中f-CaO的来源:

(1)由于炼钢出渣时间缩短,投入的石灰过量,使石灰被已经饱和的钢渣所包裹。这些石灰石是原状石灰,在与钢渣接触面生成死烧石灰,一般固熔有氧化铁(FeO)。它是属于活性极差的结构致密石灰。水化速度十分缓慢。

(2)石灰的溶解度已经饱和,石灰颗粒已不能与酸性氧化物结合成矿物。一般呈细小颗粒分散在钢渣内部,常固熔一部分氧化铁(FeO)。细小的CaO固熔了氧化铁(FeO)后具有很强的不稳定性。然而结构致密,水化很慢。

(3)f-CaO固熔有Fe和Mn的固熔体(CaO·Fe·MnO),在扫描电镜下呈圆形颗粒,这种固熔体在一定的温度和空气较大湿度下是可以水化的,会造成钢渣不稳定性。

(4)钢渣中C3S在一定的高温下分解,C3S → C2S+ CaO产生的f-CaO。这部分f-CaO在湿度的情况下生产Ca(OH)2,体积膨胀也会造成钢渣的不稳定。

以上可知,钢渣中f-CaO以不同形态或矿相在钢渣中,但均可造成钢渣的不稳定。而这种f-CaO结晶致密,水化膨胀很慢,在一定的温度和湿度下才可水化,消除其体积不稳定性。

5 钢渣碱度与钢渣粉活性的关系

钢渣碱度与钢渣粉活性关系的试验,其结果见表7。

②钢渣比表面积为400m2/kg

③水泥强度等级:42.5硅酸盐水泥

④试验样品:水泥和钢渣粉质量比7:3从表7可知:随着钢渣碱度的减小,钢渣粉7天和28天活性指数相应降低。

6 钢渣的碱度与钢铁渣复合粉活性的关系

进行了钢渣的碱度与钢铁渣复合粉活性关系的试验,其结果见表8。

②复合粉的钢渣粉和高炉矿渣粉的质量比为3:7

表7 钢渣碱度与钢渣粉活性的关系

表8 钢渣的碱度与钢铁渣复合粉活性的关系

③复合粉的比表面积为420m2/kg

从表8可知:

(1)钢铁渣复合粉随着钢渣碱度的提高其活性指数相应提高。

(2)当钢渣的碱度在2.68时,钢铁渣复合粉的活性指数可以达到《用于水泥和混凝土中的粒化高炉矿渣粉》GB/T 18046-2008中S95的等级。钢渣的活性指数在2.02以下时,其钢铁渣复合粉的活性指数可达上述标准的S75等级。

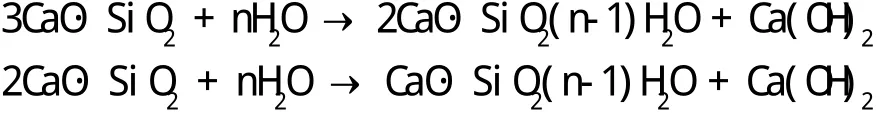

7 钢渣粉水化机理及强度来源

通过分析可知,钢渣粉的主要矿物成分为硅酸三钙(C3S)、硅酸二钙(C2S)、铁酸二钙(C2F)、蔷薇辉石(C3MS2)、RO相(Mg2+、Fe2+、Mn2+的固熔体)铁橄榄石(CFS)、铁尖晶石(FeO·Al2O3)、纳盖斯密特石(C7PS2)、f-CaO、f-MgO。

具有活性能起水化反应产生强度的矿物为C3S、C2S、C2F。其中f-CaO、f-MgO水化生产Ca(OH)2、Mg(OH)2体积膨胀,使强度降低,还会造成制品开裂破坏。而其他矿物均为稳定性矿物,不起水化硬化反应。

钢渣粉的水化反应式为:

水化早期在未水化颗粒间有少量胶体称塑性水化凝胶。将未水化的颗粒连在一起,这时候结构强度较低,继续水化不断释放出Ca(OH)2,硅酸盐水化凝胶转化为水化硅酸钙凝胶(C-S-H),并以这种形态被固化,提高了强度。

如果液相碱度低,大部分为塑性的水化硅酸盐凝胶,强度会很低。

为了减少塑性硅酸盐水化凝胶的释放,除提高液相碱度外,掺入适量的铝酸盐化合物,而达到通过水化铝酸盐的固化而阻止塑性硅酸盐水化凝胶的形成,可提高钢渣粉的强度。

8 结论

(1)钢渣是炼钢生产的副产品,但是一种宝贵的资源。钢渣的成份含有和水泥相似的活性矿物主要为硅酸三钙(C3S)、硅酸二钙(C2S)。被称为过烧硅酸盐水泥熟料。不同点在于钢渣的生成温度为1650℃左右,而硅酸盐水泥熟料则在1460℃左右温度下烧成。因此钢渣中C3S、C2S矿物结晶致密,晶体粗大完整,水化速度缓慢。

(2)钢渣粉的活性主要来源于钢渣中所含C3S和C2S的数量,含量越多则钢渣粉的强度越高。

(3)钢渣的碱度越大,则钢渣粉的活性越高。

(4)钢渣的水化机理和硅酸盐水泥熟料水化过程基本相似。强度来源于硅酸盐矿物的水化硅酸钙硬化过程而产生强度。

(5)为提高钢渣粉的强度,应提高渣粉的碱度。铝酸盐成份的加入可促进塑性水化凝胶转化为水化硅酸钙凝胶(C-S-H)的固化。

(6)钢渣中均含有f-CaO,并以不同结构形态存在。大部分结构致密,水化速度很快,在一定的温度和湿度下才会水化体积膨胀,消除其不稳定性。