出磨水泥中粉煤灰掺加量的快速调控方法

2010-03-21韩红政王明军

韩红政, 王明军, 邢 飞

1 驻马店市豫龙同力水泥有限公司(463200) 2 河南建筑材料研究设计院有限责任公司(450002)

粉煤灰作为一种活性混合材料掺加到磨制水泥中,既能改善水泥性能,提高磨机产量,降低生产成本,又起到了发展循环经济,节能减排的作用。但粉煤灰因其自身特性和生产工艺的影响,导致在水泥配料中掺加量波动较大,计量不准确,配料不稳,严重影响了出厂水泥质量的控制。这一问题一直以来就是制约粉煤灰在水泥企业使用过程中的瓶颈。公司自2005年投产以来,因工艺设计等原因,粉煤灰掺加计量问题较为严重,影响了粉煤灰的使用量。随着粉煤灰在节能降耗 ,资源综合利用等方面优势的突显,粉煤灰已成为水泥生产混合材中的主掺项,针对粉煤灰因流动性大造成计量困难的问题,为保证水泥质量的稳定,笔者根据所掺混合材品种的特性,结合公司的实际情况,运用快速检测出磨水泥中氧化钙含量来调节粉煤灰掺入量的方法,对出磨水泥中粉煤灰的加入量进行质量控制,应用到实际生产中收到了良好效果,出磨水泥粉煤灰的掺加量合格率也已达到85%以上,出厂水泥质量稳定。

1 快速调控检测原理

通过测定出磨水泥中CaO含量的变化,计算得出出磨水泥中粉煤灰的掺兑比例。公司采用粉煤灰、铁合金炉渣、石灰石、电炉渣4种混合材料进行水泥配料,除粉煤灰外,其它几种材料均用电子皮带称进行计量,皮带称校验、调整方便,计量准确,误差很小,公司所用混合材和石膏产地来源单一,质量稳定,其CaO含量变化不大,熟料成分也较稳定,见表1。

表1 水泥中混合材掺兑比及其钙含量

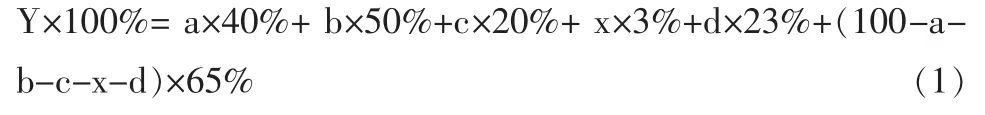

水泥中总的CaO含量=熟料中的CaO含量×熟料的掺兑量+石膏中的CaO含量×石膏的掺兑量+混合材中的CaO含量×混合材的掺兑量,即:

因水泥配比给定后a、b、c、d为一定值,带入公式简化后得出X与Y的简单对应关系,只要检测出水泥中的CaO含量值Y,即可计算出出磨水泥中粉煤灰的掺加量X。

磨制水泥的几种成分中熟料的掺加量最大,与粉煤灰中CaO含量相差最大,所以入磨熟料CaO含量变化较大时(通过理论计算当入磨熟料CaO绝对值变化超过1%时,对粉煤灰掺入量的计算结果影响为1%左右),应及时对公式进行修正,其它成分因其掺量较小,CaO含量相对较低、较稳定;当水泥给定配比不变时,对公式影响不大,可忽略不记。

每小时取出磨水泥1次,用简易分析测定水泥中的CaO含量只需8min,带入公式(1)中求出粉煤灰的掺加量,将结果及时反馈给中控操作工,中控操作人员对粉煤灰的掺入量及时作出调整。

2 检测结果的试验验证

1)小磨验证:基于上述原理用小磨试验进行验证。

表2 试验水泥中混合材掺兑比及其钙含量

带入公式(1)计算得出:

粉煤灰的掺加量(%)=(57.16-Y)/61.7×100% (2)对小磨水泥氧化钙含量进行测定,Y值为44.89%,将结果带入(2)式,粉煤灰的掺加量为19.89%,与已知给定配比20%相符。

2)大磨验证:同时我们基于上述原理进行了4000吨水泥的大磨试验验证,用此种方法调控粉煤灰的掺加量,水泥粉煤灰给定配比19%,总掺量784吨,实际掺兑比19.6%,在控制指标±2%以内。

3 具体实践应用和效果

2007年10 月开始至今,将此种调控粉煤灰加入量的方法运用到水泥生产控制中,每月对水泥中粉煤灰的总掺量与给定配比和水泥产量进行核算对照,同时定期用水泥组分测定仪进行复验,粉煤灰的掺加量均在控制指标的±2%范围内。使用这种控制方法控制水泥中粉煤灰的加入量,调控及时,混合材掺加量稳定,合格率高,从而保证了水泥质量的稳定。粉煤灰的大量加入也提高了水泥磨机的台时产量,降低了水泥生产成本,起到了提产增效的目的。

4 使用调控过程中的注意事项

1)为防止因熟料CaO含量波动对检验结果带来的影响,每班对水泥调配库底熟料CaO含量检测一次,若有变化及时调整及时调整计算公式。

2)确保混合材和石膏货源和质量的稳定,每批次原料进厂检验后再使用,消除因原料质量波动对掺加量控制的影响。

3)加强对电子皮带秤的校验和维护工作,严格执行计量秤的校验和管理制度,确保电子皮带秤计量的准确。

4)定期将检测结果与水泥组分检测结果进行对比校验,确保检测结果的准确性。