唐钢焦炭反应后高温抗压强度

2010-03-21王杏娟董国强刘然方觉李红

王杏娟,董国强,刘然,方觉,李红

(1.河北理工大学 冶金与能源学院,河北省现代冶金技术重点实验室,河北唐山 063009;2.唐山钢铁股份有限公司,河北唐山 063000)

焦炭质量的好坏对高炉生产有着十分重大的影响。近年来,随着高炉的大型化和高喷煤比等新技术的发展,对焦炭质量提出了更高的要求[1]。随着煤比的增大,焦炭负荷增大,未燃煤粉增加,焦炭强度下降。另一方面,焦炭的失碳率也随之大幅度增加,从而造成焦炭高温强度严重下降,破损率升高,从而导致高炉料柱透气性、透液性恶化[2],最终影响高炉顺行。焦炭强度,特别是反应后的热强度已成为进一步降低焦比的一个限制性因素。

反应性和反应后强度是目前最常用的焦炭冶金性能[3],是各大钢铁厂衡量焦炭在高炉内保持完好块状,维持料柱骨架作用最重要的指标[4]。反应性 CRI是焦炭在一定温度下与 CO2反应速度的指标,这个值越低越好。而反应后强度 CSR则是完成反应性实验后,试样在常温下的抗磨和抗冲击能力,这个值越高越好。

目前,唐钢炼铁厂主要使用干熄、水焦、老干混、光大、梗阳和清徐 6种焦炭,在生产中发现反应后强度CSR指标高的焦炭并没有体现出太大的优越性,相反却大大增加了炼铁的成本。为进一步降低成本,了解焦炭在高炉内强度变化规律,研究其反应后的热强度就变得尤为重要。

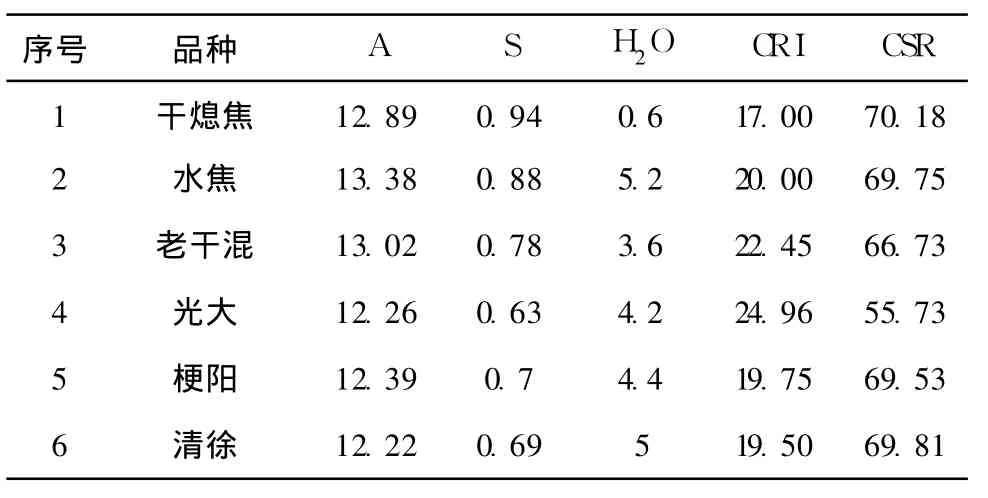

表1 焦炭成分及热强度

1 实验方法

1.1 试样准备

选取唐钢公司使用的干熄、水焦、老干混、光大、梗阳和清徐 6种代表性焦炭并对其进行常规检验。内容包括:焦炭的工业分析、灰分析和转鼓实验。数据表 1所示:

为下一步实验方便,需要选取易于固定和便于切割的长条状焦炭。选择好焦炭样品后,使用岩石切片机将选好的焦炭切成10~12mm厚的片状,用台钻配合Φ8 mm的金刚砂空心钻头在焦炭片上钻取焦芯,所得圆柱形焦芯即为实验试样。

以上工作完成后进行初选,抛弃形状不合格或存在宏观裂纹的样品。

1.2 KSJ高温炉脱碳实验

将已经制好的圆柱体焦炭进行脱碳,得到失碳率分别为 0、20%和 40%左右的焦样。在一般条件下焦炭在进入燃烧区前的失碳率不会高于 40%,因此,本实验定焦炭失碳率最高为 40%。

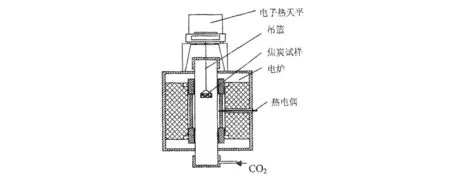

利用KSJ高温加热炉进行脱碳实验。脱碳剂使用 CO2,自高温炉下部通入。CO2在上升过程中接触焦炭时与碳素发生反应,消耗碳素,生成 CO,达到脱碳的目的。在加热炉上部放置一个电子热天平,用以衡量焦炭被氧化所失去的碳量,该电子热天平可以精确到0.001 g。KSJ高温加热炉结构如图1所示。

图1 KSJ高温加热炉

1.3 焦炭高温抗压强度的测定

利用可调气氛高温抗压实验机模拟高炉反应条件,研究焦炭在实际条件下的高温抗压强度。该实验机可在还原性、中性或氧化性气氛下连续测量 10个试样,最高使用温度为 1500℃,短期可达 1600℃。可调气氛高温抗压实验机如图2所示:

图2 可调气氛高温抗压实验机

测定上述脱碳实验中不同失碳率焦炭试样在不同温度下的一系列抗压强度(每一温度条件下测定5-10组抗压强度,求其平均值),实验温度分别为常温、500℃、800℃、1000℃、1100℃和 1200℃。抗压实验前后的焦炭试样如下图示。

图3 脱碳后的焦炭试样

图4 压碎后的焦炭试样

2 实验结果及讨论

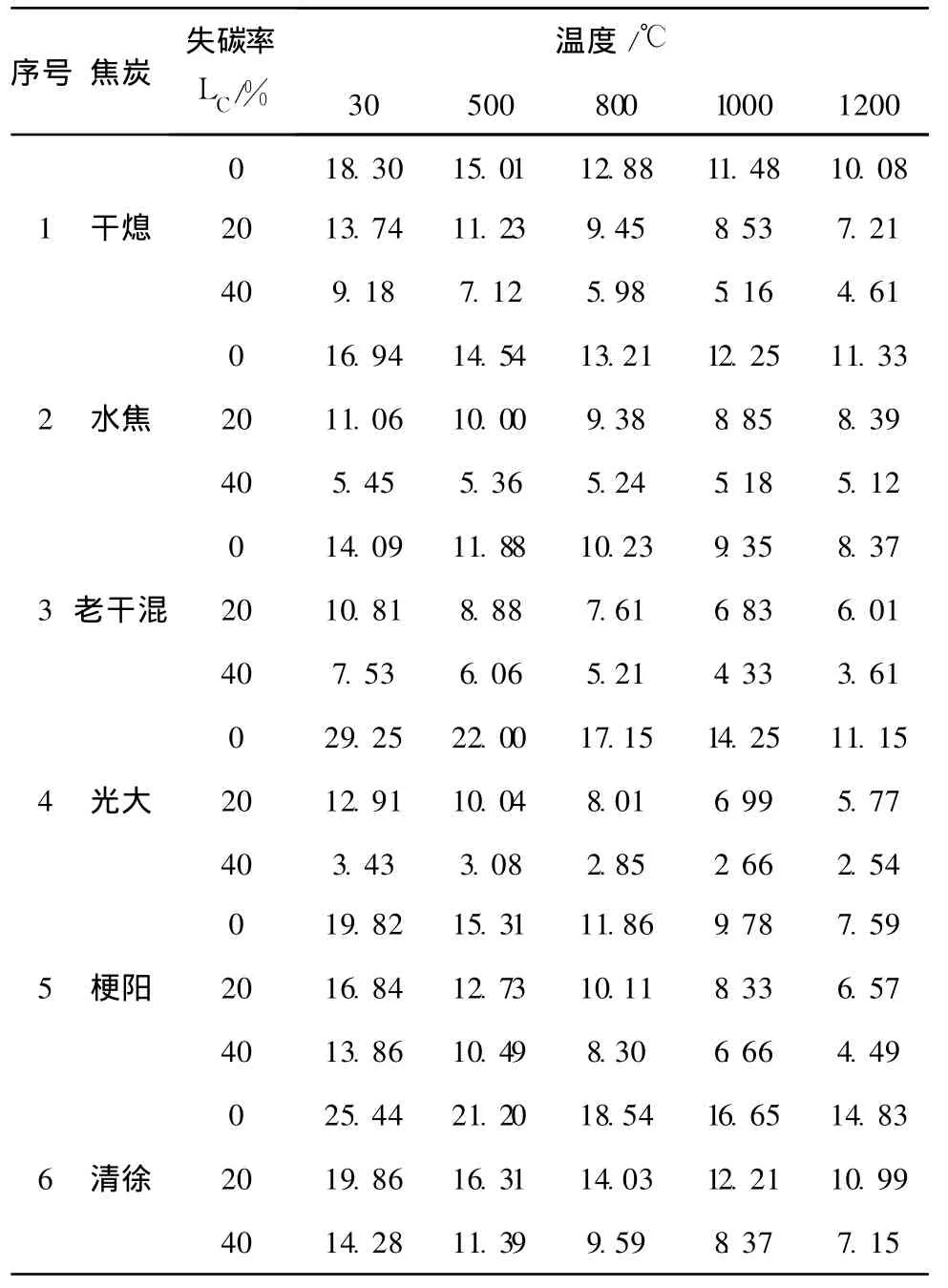

表2 不同失碳率焦炭高温抗压强度结果

为了研究焦炭在高炉内抗压强度的变化规律,分别对 6种反应后焦炭试样进行不同温度下的抗压实验。测定结果如表 2所示。

2.1 焦炭抗压强度与温度及失碳率的关系

根据表 2给出的抗压强度数据,对目前唐钢使用的 6种代表性焦炭作进一步的研究。

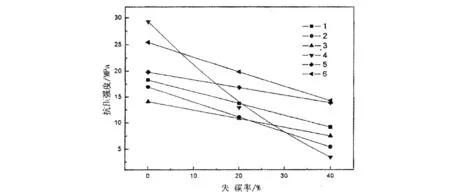

图5给出了常温下 6种不同焦炭抗压强度与失碳率的关系。可以看出,二者关系较简单,基本呈斜率为负的直线。其中4号(光大)焦抗压强度随失碳率增加的下降幅度最大。失碳率为 0时广大焦的强度最高,为29.25 MPa,但当失碳率升高到40%时,其强度变为6种焦炭的最低值,仅仅为 3.43%。其他 5种焦炭抗压强度随失碳率增加下降幅度变化不大。

与唐钢现场 6种焦炭的常规检验相比较(见表1),可以发现光大焦的反应性 CRI最好,而反应后强度CSR却降至最低。也就是说,仅仅考虑失碳率这一单因素对焦炭强度的影响,反应性好的焦炭在高炉反应过程中容易发生碳熔反应,失碳率增加,强度下降较明显。于是,我们可以得出这样的结论:如果焦炭强度下降的主要原因是由失碳率引起的,那么目前唐钢常规检验就足以能够说明问题。为保证高炉料柱具有良好的透气性,常规检验中要求焦炭具有较低的反应性和较高的反应后强度。

图5 常温下焦炭抗压强度与失碳率的关系

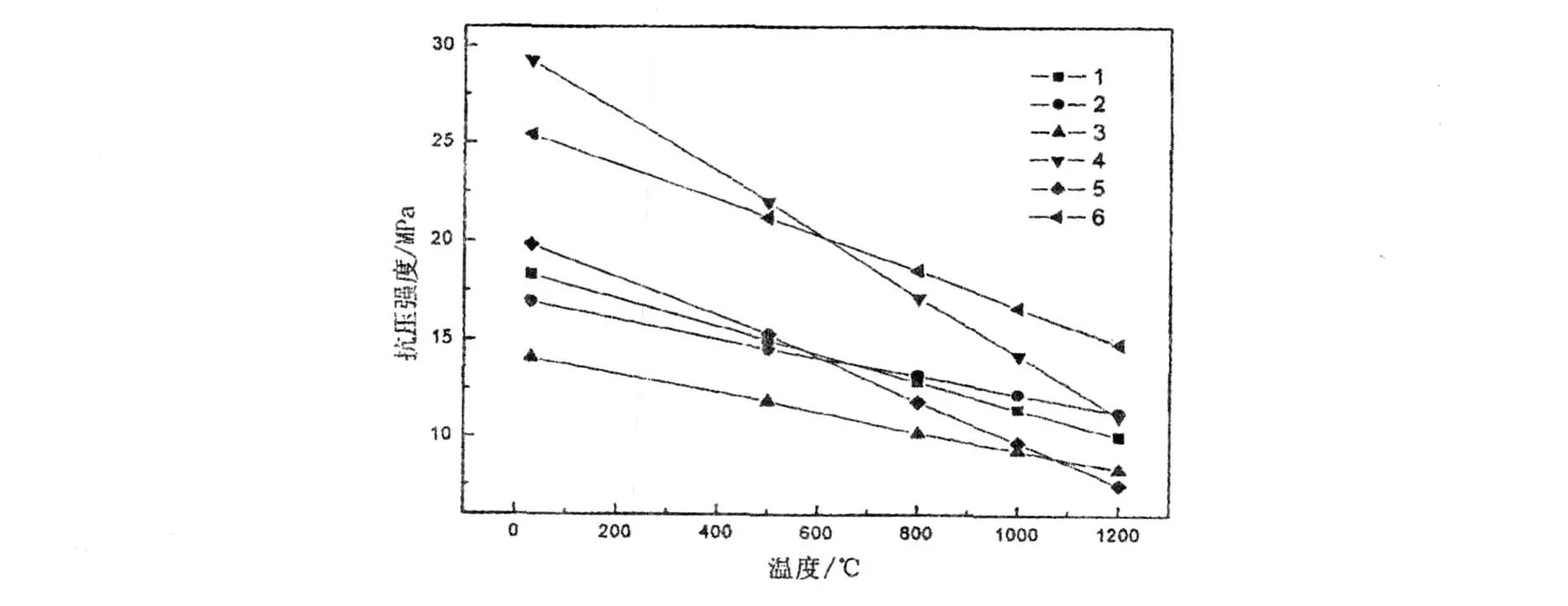

仅考虑温度对焦炭造成的影响,可通过 LC=0时抗压强度与温度的关系图来分析。从图 6可以看出:抗压强度与温度的关系较为简单,也呈斜率为负的直线关系,即随着温度的升高,焦炭抗压强度逐渐升高。不同焦炭的抗压强度受温度影响下降幅度有所不同,唐钢目前所使用的焦炭中,光大焦降幅最大,梗阳焦次之,其他焦炭的抗压强度随温度升高的降幅较小。梗阳焦在常温时强度较高,但在 1200℃高温时强度却降为了最低值。从唐钢常规检验数据中可以看出,梗阳焦炭的反应性CRI较差,反应后强度 CSR在 6种焦炭中位居第三。这一点充分说明了目前常规检验的不足,即忽略或轻视了高温对焦炭强度的影响。

图6 抗压强度与温度的关系(Lc=0)

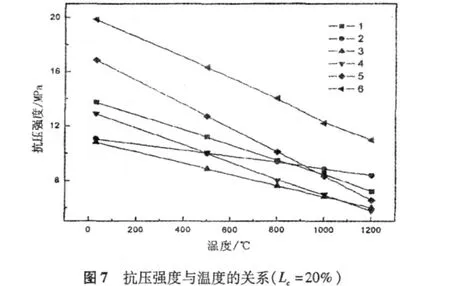

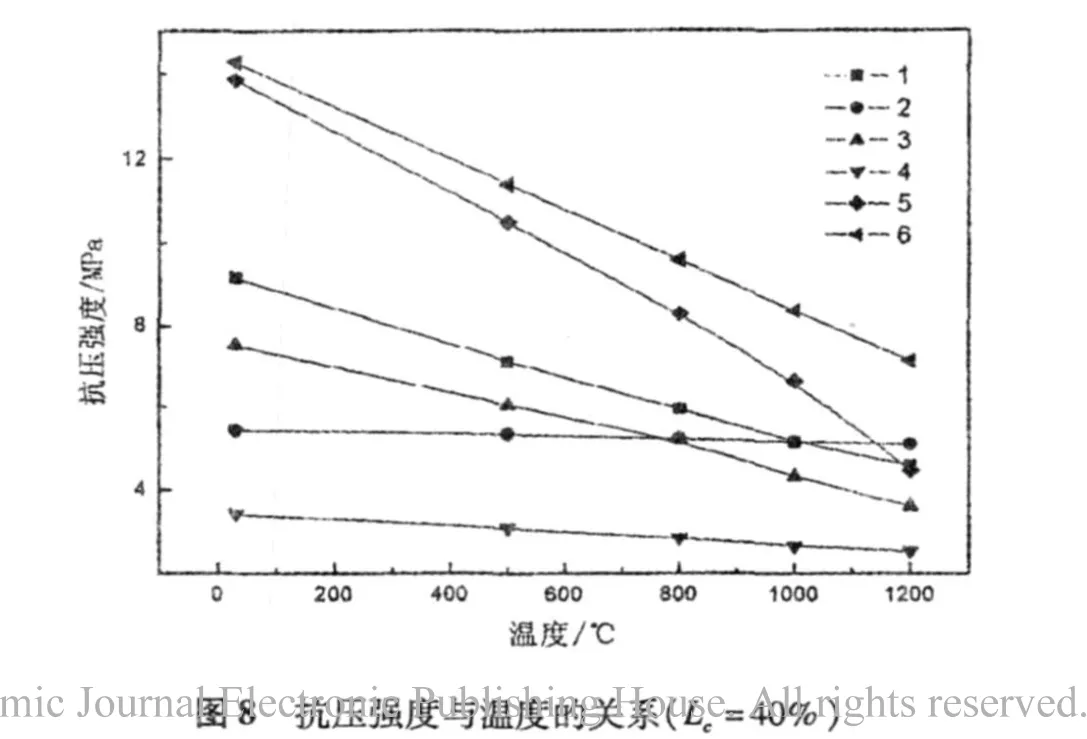

实际情况下,焦炭在高炉内受到温度和失碳率的双重影响。在随炉料下降过程中,温度升高,失碳率增加,抗压强度随之下降。根据表 2的实验数据,可以得出不同失碳率条件下,焦炭抗压强度与温度的关系。如图7(LC=20%)和图8(LC=40%)所示。

从图中可以看出:焦炭的抗压强度与温度基本成简单的斜率为负的直线关系,在温度较高时,曲线稍稍有些弯曲。失碳率为0时,光大常温强度最高,达到29.25 MPa,但随温度升高,强度大幅下降,至1200℃时,抗压强度仅仅为2.54 MPa,降幅达91.3%;水焦常温强度并不太高,但降幅较小,仅仅 33.12%。总体分析,可以得出 6种焦炭受温度影响,强度降幅由高至低的顺序为:光大、梗阳、清徐、干熄、老干混、水焦。当失碳率达到 20%时,梗阳焦降幅最大,光大、清徐、干熄、老干混次之,水焦降幅最小。失碳率为 40%时,6种焦炭的抗压强度受温度影响的变化规律为:梗阳焦降幅略大,清徐、干熄、老干混次之,水焦和光大降幅略小。将这一结果与焦炭在高炉内的行为相结合,可判断出唐钢目前所使用的 6种焦炭的性能优劣。

2.2 焦炭在高炉内的强度变化规律

在高炉冶炼中,由于各部位的温度、CO浓度、CO2含量都不同,焦炭的状态和行为也各不相同[5]。块状带为炉腰以上温度低于 1000℃左右的部位,这一区域碳熔损失一般不超过 10%,焦炭承受热的作用影响很小,焦炭块度和强度下降很少。进入软熔带后,温度升高至 1000℃~1300℃左右,此时碳溶反应剧烈,焦炭中碳的损失可达 30%~40%,焦炭强度下降,块焦减小很明显。滴下带温度在 1350℃以上,主要完成铁的渗碳反应,焦炭碳溶反应不深。进入炉缸上方区域,焦炭被源源不断的卷入回旋区,参与燃烧反应。

对焦炭强度的评价应结合高炉内反应的实际情况。高炉内焦炭主要受到温度和失碳率的双重影响,温度升高,失碳率增加,焦炭强度大大降低。综合温度和失碳率两方面的影响,可得高炉内不同部位焦炭强度自高至低的排列顺序如表 3所示。本文中低于1200℃的抗压强度由实验得出,高温部分数据由Lc= 40%时抗压强度与温度的曲线关系推算所得。

从唐钢常规检验的CSR指标中得出6种焦炭的强度由高到低顺序为:干熄、清徐、水焦、梗阳、老干混、光大。反应后强度实验是在反应性实验的基础上进行的,也就是说反应后强度的试样是反应性实验的产品。因此试样的失碳率是由反应性决定的,并没有反应焦炭在高炉内的实际失碳率。其次,反应后强度实验也是在常温下得出的结论。和本文所研究的结合失碳率和温度双重因素影响的高温抗压强度相比,其结果有明显的不足之处。

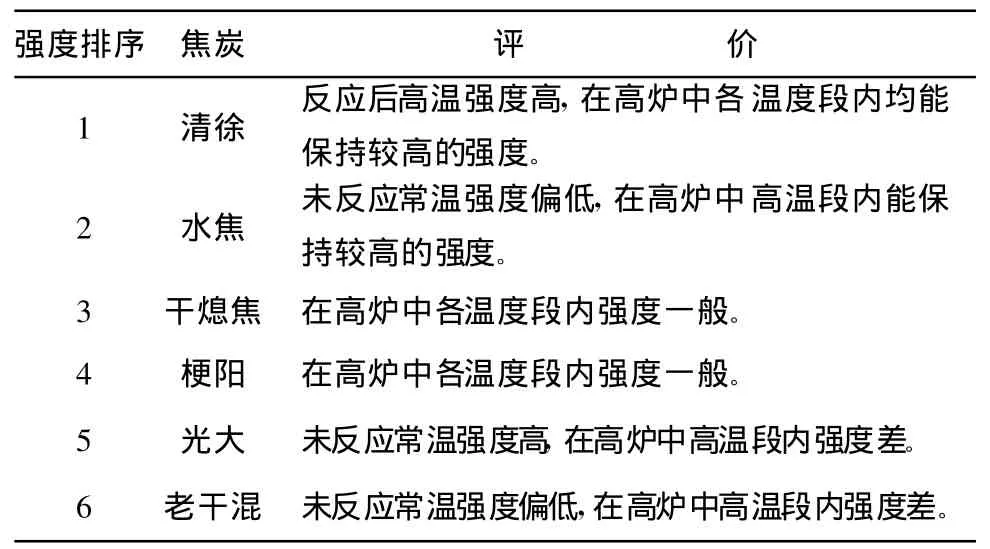

根据上述分析结果,对唐钢目前所用 6种焦炭的常温强度及入炉后的高温强度作出如下评价:通过焦炭高温抗压强度研究结果可预测其在高炉内的实际状况,使工作人员对入炉焦的选择有了更加清晰地认识。将目前唐钢炼铁厂的常规焦炭检测指标反应性 CRI和反应后强度 CSR和高温抗压强度测定结果相结合,可对焦炭质量有一个更加全面的评价。

表3 高炉内不同部位焦炭强度自高至低排序

表4 综合评价

3 结论

(1)唐钢目前检验焦炭的反应后强度 CSR指标所揭示的强度差别在更大程度上是失碳率不同造成的结果,忽略和轻视了高温对焦炭强度的影响。

(2)综合考虑各项因素,目前唐钢所使用的 6种焦炭中,清徐焦的反应后高温强度最高,水焦次之,干熄焦和梗阳焦强度一般,广大焦和老干混的强度较差。

(3)利用可调气氛高温抗压实验机研究焦炭在高炉内实际冶炼条件下的抗压强度具有重要意义。一方面弥补了目前唐钢常规检验指标的不足,另一方面还可以对焦炭入炉后的高温强度有一个综合评价。摆脱了唐钢以前一味地追求焦炭高反应后强度 CSR指标的现象,在保证和提高焦炭质量的同时,大大降低了炼铁成本,对优化炼铁系统各项指标具有重要的战略意义。

[1] 陈启厚,杨俊和.焦炭抗拉强度与气孔结构间关系初探[J].燃料与化工,2002(33):68-70.

[2] 徐万仁,吴信慈,钱晖,等.高喷煤比操作对焦炭劣化的影响[J].宝钢技术,2000(5):13-16.

[3] 方觉,王杏娟,等.高炉块状带焦炭强度模拟研究[J].钢铁研究学报,2007(19):13-15.

[4] 蔡克难,程相利,等.提高焦炭强度的研究与实践[J].钢铁,2005(40):23-24.

[5] 傅永宁.高炉焦炭[M].北京:冶金工业出版社,1995(1):196-202.