钢渣在微波场中还原脱磷的工艺

2010-03-21艾立群周朝刚

吕 岩,张 猛,陈 津,艾立群,周朝刚

(1.河北理工大学冶金与能源学院,河北唐山,063009;2.太原理工大学材料学院,山西太原 030024)

0 引言

我国作为钢材生产和消费大国,炼钢工序作为钢铁生产不可缺少的环节,钢渣的产生不可避免。近年来,我国钢渣和铁渣的堆置达 3亿多吨,钢渣占钢铁工业固体废物的 12.09%。在冶金工业生产中,排放的主要固体废弃物是高炉渣和转炉渣。其中高炉渣是利用技术最成熟的工业废渣,而转炉渣的回收利用相对差很多,对钢渣利用比较好的国家主要有美国、德国和日本,利用率均达到 95%以上。而我国在 2002年调查中钢渣利用率仅为 36%,与国外先进国家相比,在钢铁渣综合利用方面还有较大差距。

而用于建筑、道路、水泥是钢渣综合利用的主要途径,但高含量的铁氧化物亦是无益组分且造成铁资源浪费。烧结、转炉配加钢渣都存在磷富集问题,钢铁厂循环利用钢渣量受到限制。从环境保护与资源充分利用角度出发,需要开发将钢渣中磷去除并富集,回收渣中铁锰等金属的利用技术。

微波是一种电磁波,波长范围没有明确的界限,一般是指分米波、厘米波和毫米波三个波段,也就是波长从1mm到1m左右,频率范围从300MHz到300GHz,由于微波的频率很高,所以亦称为超高频电磁波。与常规的依靠传导、对流的加热方法不同,微波加热是依靠介质材料在微波场中的极化损耗产生的整体加热,热量产生于材料内部而非来自外部加热源。这种“内加热作用[1]”使加热更快速、更均匀,无温度梯度,无滞后效应。

微波技术在加热高电介质耗损原料方面[2]是一种简单而有效的方法,在冶金还原领域有着广阔的应用前景。相较于传统加热还原工艺需要较高的温度和损耗,具有体积性加热[2]、选择性加热、非接触性加热、即时性等加热特性的微波场在较低温度下能够提供更多的热量。因为通过渣料表面点位与微波能的强烈作用,物料表面点位选择性被很快加热至很高温度。铁氧化物是一种高微波响应材料,而且如果 Fe3+/(Fe2++Fe3+)的比率[3]在一个合适的范围内,钢渣能得到有效加热,碳质微粒物质具有良好的微波吸收特性,有利于迅速加热原料。

实验具体研究不同条件下微波加热碳还原转炉钢渣中铁氧化物、磷的还原动力学和磷在气、渣、铁中的分配行为,为转炉渣在资源化提供应用基础研究支撑。

1 实验装置与方法

1.1 实验装置

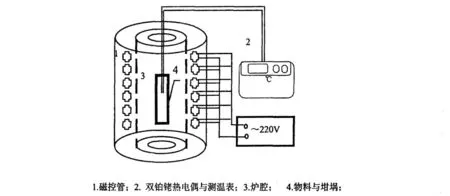

微波加热装置采用工业箱式微波加热炉[4],如图 1所示。主要技术指标为:(1)微波加热物料质量范围(2)最大微波加热功率20kW;(3)物料在炉内静态放置,位置上下可调;(4)物料进行加热时,原则上可在保护气氛下进行;(5)物料的出料温度不高于300℃;(6)在静态条件下,可以进行热重实验。

图1 微波冶金试验炉结构示意图

实验在2.45GHz,10 kW微波加热炉中进行,温度检测采用带屏蔽套热电偶插入坩埚内测温,温度由函数记录仪记录。处理时间 20~40分钟。坩埚采用高铝砖,常压下进行。实验用坩埚及料柱尺寸如图 2所示。

图2 坩埚与料柱图

1.2 实验原料

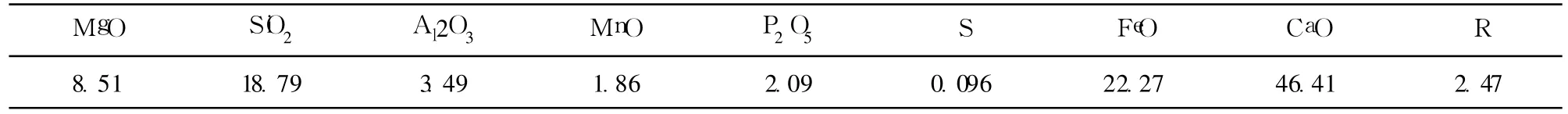

钢渣采用唐钢二炼钢厂普碳钢转炉钢渣,为未处理新渣。破碎到 2 mm-100目,钢渣加入量为 1 kg。经分析,其化学成分如表 1。

1.3 实验方法

由于实验是在开放体系中进行的,考虑到空气可能对炉内还原气氛的影响,本次实验拟采用较高碳当量。本文所用的转炉渣对应的一个碳当量为 130 gC/1000 g钢渣。此处一个当量的碳表示把转炉渣中的铁、锰、磷等的氧化物全部还原为单质所需的碳的总质量。将原料预混均匀后加入微波炉,开始计时和升温,达到预设时间和温度后停止。每次处理后分离渣和铁,分别分析其化学成分,计算脱磷率和金属还原率。

表1 唐钢转炉钢渣主要化学成分

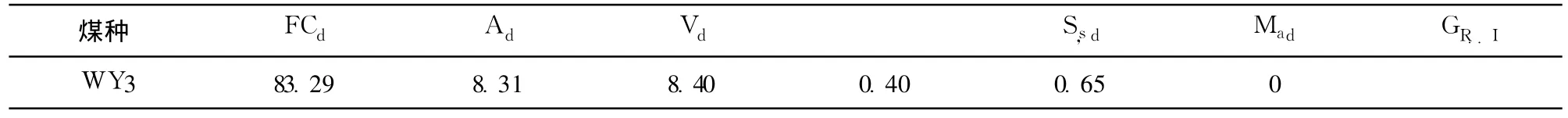

无烟煤粉采用高平赵庄三号无烟煤粉(WY3),成分分析见表2:

表2 无烟煤粉主要化学成分

制样设备采用功率11kW,转速910转/m in的环式振动磨。原料的化学成分分析用常规化学分析。还原产物的成分采用WFX-310原子吸收分光光度计检测。

2 结果与讨论

图3 物料的微波升温曲线

实验表明钢渣为微波的良吸收体,如图 3所示,当时间达到 15~20m in时,纯渣料及各配碳量条件下的物料温度均达到 1000℃并呈线性稳定增加。还原结果如图表 4所示,温度对还原反应的影响很大,随着温度的上升,脱磷率稳定增加。1400℃时脱磷率可达到 87.5%。当温度达到 1200℃时,渣料中出现大量直径小于 1mm的金属颗粒,并且呈均一弥散分布。由此证明微波体无温度梯度的加热方式使其中不同位置的物料获得均一稳定的加热特性。当温度达到1300℃时,渣料中即出现易从渣相分离出的直径在 10~20 mm的大颗粒金属球,如图 5所示。

碳热还原钢渣的反应机理是:Ca3(PO4)2+5C=3CaO+1/2P4+5CO该反应在超过1000℃时能自发进行,传统工艺中温度达到 1400℃才能迅速反应。微波场中当温度达到 1200℃脱磷率就已经达到 85%以上。所实验表明,较传统加热工艺,微波促进钢渣脱磷,使得还原脱磷反应在低温下得以实现。

图4 温度对脱磷率的影响

实验表明Ceq对还原反应的影响显著。在微波场中升温到 1300℃保温20min检测发现,随着碳当量的增加,渣中铁和磷含量降低,脱磷率增加。如图 5所示。当 Ceq=1时,即体系中的还原剂刚好够还原钢渣氧化物所用,由于体系开放,部分碳质还原剂在空气环境下微波辐射氧化消耗,使得还原剂的有效参与率降低,从而导致脱磷率较低。随着Ceq增加,当Ceq=3时,碳还原反应剧烈,CO气泡从坩埚界面和料面不断冒出,遇空气燃烧剧烈,此时的脱磷率达到 86.9%。实验发现配碳量较高情况下气化脱磷占总脱磷率比重很大。主要由于高还原剂条件下产生大量CO气体,CO上升过程将更多P(g)带出,促进了磷的气化逸散。此外,微波加热在 1300℃下即可较充分的发生还原反应,此温度尚未产生宏观熔池,为固固相反应,料柱松散,磷蒸汽逸散阻力小,易被 CO气体携带出体系。上述结果表明,钢渣的还原效果很大程度上还是受还原剂的影响,碳当量越高,铁和磷在渣铁间的分配比越小,金属聚集阻力和磷的气化阻力越小,即高碳当量有利于磷的还原和迁移。但过高的碳当量在反映出其对于体系升温有负面影响。所以选择合适的过量碳当量是必要的。本次实表明,2~3倍碳当量既能返祖快速升温启动和促进脱磷反应,又能避免碳资源的浪费。

图5 微波冶金试验炉结构示意图

为研究保温时间对还原效果的影响,在1300℃,3Ceq条件下,分别设定保温时间0 min、10 min、20 min、30min进行对比实验,结果如图 7。实验证明,保温时间越长,渣相中出现Fe-C合金球直径越大,可回收金属量越大,脱磷率也越高。这说明适当延长保温时间,能提供更长时间和更多热量促进金属球的聚集长大,利于合金采集和回收。

3 结论

(1)实验结果表明,转炉钢渣为微波的良吸收体可在 20 min被迅速加热至 1000℃以上。微波加热能促进钢渣的还原反应,实现钢渣在 1400℃以下的低温还原脱磷。平均脱磷率达 85%以上,最优可达 91.5%。

(2)微波碳热还原钢渣反应生成的Fe-C合金球,最大直径可达18mm,易从渣中提取。其余呈均一弥散分布于残渣中,直径大多在3 mm以下,需筛分与渣相分离。

(3)在 1100℃~1400℃低温范围内,钢渣脱磷率随温度升高而增大,1100℃时脱磷率达到 80%,1400℃时脱磷率增高至 87.5%。适当增加保温时间,更利于还原反应的进行。

(4)钢渣的还原效果很大程度受还原剂影响。金属收得率和脱磷率随着碳当量 Ceq的增加而增加, 1Ceq时脱磷率67%,3Ceq钢渣脱磷率上升至86.9%。

[1] 蔡卫权,微波技术在冶金中的应用[J].过程工程学报,2005(2):228-232.

[2] 金钦汉,微波化学[J].北京科学出版社,1999.

[3] W.H.Sutton,Microwave Processing of Ceram ic Matericals[J].Am.Ceram.Soc.Bull,1989(2):376-386.

[4] T.T.Chen,JE.Dutrizac,KE.Hague,et al.The Relative Rransparency ofMinerals to Microwave Radiation[J].Metall.Q.1984,23(3):349-351.

[5] Hua Yixin,Liu Chunpeng.HEATING RATEOFMINERALS AND COMPOUNDS IN MICROWAVE FIELD[J].TransactionsofNonferrousMetals Society of China,1996,(1):35.

[6] David E C,Diane CF,Jon KW.Processing Materialswith Microwave Energy[J].Mat.sci.Eng.A-Struct,2000(2):153-158.

[7] Y.X.Hua.Heating rate ofm inerals and compounds in microwave field.Transactionsof Nfsoc,996(1):35-40.

[8] 彭金辉,等.微波场中矿物及其化合物的升温特性[J].中国有色金属学报,1997(3):50-51.

[9] 段爱红,等.金属氧化物吸收微波辐射的能力与其结构的关系[J].云南化工,1998(2):34-36.

[10] Standish N et al.Microwave application in the reduction ofmetal oxideswith carbon.

[11] 陈津,等微波加热还原含碳铁矿分粉试验研究钢铁,2004(6):1-5.

[12] Y.X.Hua.Microwave-assisted carbothemrmic reduction of limonits.Acta metallurgica sinica(English letters),1996,9(3):164-170.

[13] 刘兵海,等.微波碳热还原法制备TiN[J].金属学报,1996(9):921-925.

[14] 张波,等.纳米炭化硅粉的制备及其微波介电行为[J].材料工程,2002(1):19-21.

[15] 戴长虹.AIN纳米微粉的微波合成[J].物理化学学报,1996(11):1049-1051.

[16] 戴长虹.微波法合成纳米微粉青岛化工学院学报,1999(1):25-29.

[17] Geiseler J,Kuehn M.钢铁渣肥料[A].冶金渣处理与利用国际研讨会文集[C].北京:中国金属学会,1999.172-174.

[18] 李辽沙,等.转炉钢渣中磷元素的分布[J].中国冶金,2007(1):42-45.

[19] 李光强,张峰,等 .高温碳热还原进行转炉渣资源化的研究[J].材料与冶金学报,2003,2(3):167~172