涡轮泵端面密封性能与漏气量影响研究

2010-03-16白东安段增斌张翠儒

白东安,段增斌,张翠儒

(西安航天动力研究所,陕西西安710100)

0 引言

发动机涡轮泵端面密封研制中存在两类漏气量超标的现象,一类是在用发动机气密检查发现涡轮泵端面密封的泄漏气量超标;另外一类是长期放置发动机检查中也有部分端面密封漏气量严重超标的问题。这两类泄漏从机理上是不一样的,第一种泄漏因静环组件没有变形,在反复检查或转动转子情况下具有可以恢复的能力;而放置发动机出现的漏气量问题因静环组件出现了塑性变形形状为马鞍型,高低点相差为微级,属于不可恢复的。

对上述两类端面密封漏气量超标问题从端面密封结构方面以及密封性能稳定性影响因素方面所进行的大量模拟验证试验工作进行了总结,在此基础上进行了实际工作验证,验证了漏气量超标对发动机可靠性的影响。

1 端面密封结构简介

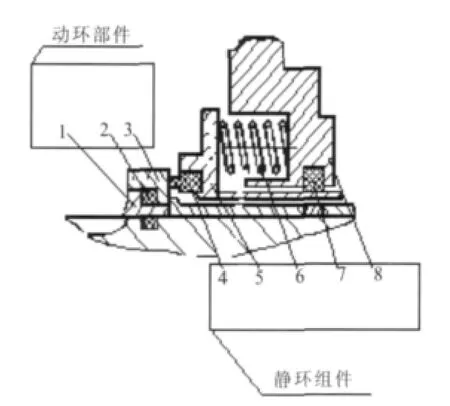

涡轮泵端面密封结构如图1所示,端面密封由动环部件和静环组件组成。动环部件包括动环、密封圈和衬套(序号1、2、3)。静环组件包括密封壳体(序号8)、弹簧(序号6)、静环座(序号5)、石墨环(序号4) 和密封圈(序号7)。不工作时由动环和静环组成的摩擦副在弹簧作用力下保持贴合状态,工作时主要依靠介质形成的压力使摩擦副贴紧达到可靠密封。

图1 涡轮泵端面密封结构示意图Fig.1 End-face sealing structure of the turbopump

2 在用发动机端面密封漏气量变化试验验证与分析

2.1 发动机端面密封泄漏模式分析

根据在用发动机端面密封漏气量变化现象分析,造成漏气量变化的原因应是发动机端面密封的摩擦副因在运输、充放气等环节中出现了微变,摩擦副曾出现了微米级的缝隙,使得密封漏气量超标。以下从端面密封结构方面分析,引起摩擦副贴合微变的原因有结构因素和诱发因素。

第一个方面为端面密封结构因素,主要为:

(1)弹簧:弹簧为弹性元件,压缩量随外力变化而变化,能够引起静环组件的浮动。

(2)胶圈:静环外套用以密封的胶圈(图1序号7)为一个软支点,使得静环组件具有摆动的趋势。

(3)静环组件:为防止静环组件在工作中随动环旋转,用两个螺栓穿过静环组件法兰上的两个定位孔,拧紧在密封壳体上,静环组件在径向存在自由度。

(4)动环部件:在气密性检查时的充气和放气过程中,动环与动环衬套之间会出现0.5mm的轴向位移,此位移使得动环在气密性检查充气和放气过程中处于变化状态。

为深入了解端面密封气密性检查过程摩擦副状态变化,进行了分析计算。

在涡轮泵装配过程中进行气密检查时,分析计算表明,充压缩空气对动环的作用力约500N,需克服压缩空气对静环组件的力、弹簧力以及胶圈的摩擦力的合力约300N,因受到轴上调整套的限位,动环向着静环方向位移约0.5mm。由于气体外力大于摩擦力,使得氧化剂端面密封动环和静环摩擦副贴合良好,保证了气密检查漏气量结果合格。

端面密封气密检查放气后,弹簧推动动环向相反方向回移0.5mm。这时摩擦副贴合压紧状态与气密性检查时的压紧状态已经发生了变化。

为了解动环被推动所需的外力,对装配好的动环部件进行了位移与力的关系试验,结果见图2。

图2 位移量与推力关系曲线Fig.2 Displacement vs thrust

试验表明,动环位移0.5mm需加的外力接近80N。另外分析计算弹簧推动动环位移0.5mm后,弹簧力为80N。因而在动环回移0.5mm时,弹簧力和摩擦力处于临界平衡状态,在外界诱发因素的影响下容易出现摩擦副的微变,对密封稳定性不利。

第二个方面为外界诱发因素,包括运输过程的振动冲击、气密性检查的充放气和发动机停放过程等。将影响端面密封稳定性各种因素列于图3的故障树中。

图3 端面密封泄漏故障树Fig.3 Fault tree for end-face leakage

2.2 试验验证

2.2.1 漏气量超标涡轮泵漏气量变化复现试验

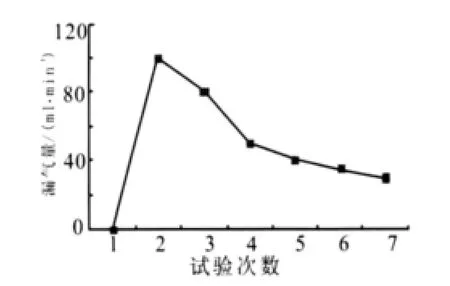

按照上述端面密封弹簧力受力不均匀的影响因素分析,进行了模拟氧化剂端面密封摩擦副贴合状态发生微变的试验以及充气、放气、敲击和停放时间的影响试验等。模拟摩擦副贴合状态微变的试验结果,均表现为摩擦副贴合状态微变后漏气量增大,而充放气、敲击泵壳体、转动涡轮转子等使得漏气量具有减少趋势,其变化与漏气量超标的端面密封气密性检查漏气量的变化过程相似,试验结果见图4,基本复现了漏气量超标的端面密封漏气量变化过程。

图4 漏气量模拟试验情况Fig.4 Simulation test for gas leaking rate

2.2.2 弹簧装配偏置影响试验

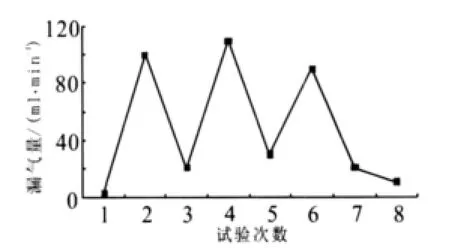

根据端面密封结构,放置弹簧的密封壳体孔径比弹簧外径大近1mm,此间隙使得弹簧在运输振动、充放气等过程中可能发生位置变化或偏斜。弹簧位置的变化也会使弹簧力分布不均,引起摩擦副贴合状态微变。

为考虑弹簧极限装配位置的影响,将端面密封弹簧人为地一半放置在孔的外侧,另外一半对称放置在内侧,装配完毕进行试验,气密检查漏气量走势见图5。图中几次漏气量突然增大是停放一段时间引起的,漏气量减少是反复充气、放气、敲击和转动转子形成的。

图5 弹簧偏置影响试验结果Fig.5 Effects of spring displacement on the test result

2.2.3 模拟运输试验

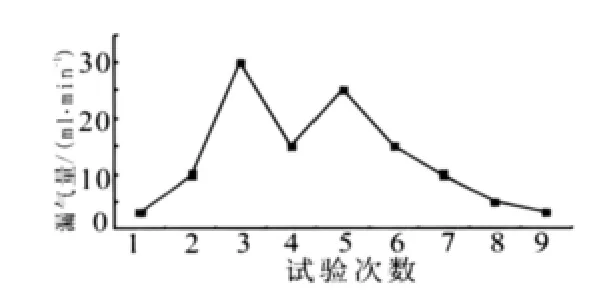

模拟运输试验气密检查结果的变化见图6。试验结果表明,模拟运输试验后对气密检查结果有显著的影响。

图6 模拟运输试验气密检查结果Fig.6 Airtight check result for transportation test

2.3 考核情况

将分解漏气量超标发动机重新装配后,进行了多次氧化剂泵端面密封充气放气检查,结果见图7。

图7 端面密封气检变化情况Fig.7 Test results for end-face airtight check

该漏气量超标端面密封参加了实际工作考核,工作中性能稳定,工作过程正常。通过观察没有出现漏气、漏液现象。试验完毕对涡轮泵端面密封进行分解检查,端面密封石墨环和动环的密封表面光亮如初。试验表明,端面密封漏气量变化现象,工作中在介质压力作用下恢复到原有状态,不影响发动机涡轮泵的密封可靠性。

3 放置发动机端面密封泄漏气量试验与影响研究

3.1 静环组件最大变形计算

对放置发动机端面密封漏气量超标分析认为,在端面密封静环组件加工、装配和存放过程中,静环组件发生变形是由应力松弛效应引起的塑性变形。

通过基于弹性力学的分析,石墨环在此应力的作用下将在轴向产生马鞍型的变形,而静环座在此内压的作用下产生“塌边”现象。这与实际检测的石墨环和静环座的变形情况趋势是相吻合的。在此思路下,采用国际通用商业有限元分析软件ANSYS进行了详细的计算分析。

对端面密封的加工过程进行分析认为,引起石墨环与静环座变形的载荷来源于石墨环与静环座的过盈配合所产生的装配应力。通过计算得出了静环座和石墨环在20°C(室温)时最大过盈装配情形下的装配应力,具体计算结果见表1。

表1 最大过盈配合装配应力Tab.1 Assembling stress at maximum tight fit condition

选用ANSYS中计算固体变形常用的单元Solid45来进行石墨环最大变形计算。单元Solid45通常用来进行固体结构的三维建模,该单元具有8个节点,每个节点有x,y,z三个方向的位移定义的自由度,并且具有弹塑性、蠕变、应力强化、大变形及大应变等分析功能。

网格划分沿石墨环的径向划分两层,沿轴向分四层,根据实际的石墨环尺寸,共计划分有768个单元,1440个节点,网格疏密已经完全能够满足计算要求。计算得结果如图8所示,石墨环在50MPa装配应力作用下沿着轴向有的部位凸起,有的部位凹下,呈现出马鞍型的分布,这种情况下的最大轴向变形约为20μm。

图8 石墨环轴向变化情况Fig.8 Graphite ring axial deformation

3.2 端面密封静环变形漏气量试验研究

采用特殊的研磨工艺,研出与实际静环组件相符合的十几套试验用模拟件,高低点相差在十几微米到几十微米。经过气密试验得到了静环组件变形与漏气量的关系,其拟合曲线见图9。

图9 静环变形与漏气量关系曲线Fig.9 Static ring deformation vs leaking rate

将其中部分变形端面密封的静环组件装配到泵上进行水力试验,得到端面密封实际水漏量不超过100mL/min。

为了从理论上说明静环变形与漏气量的关系,对静环变形给泵运转过程中水的漏气量带来的影响进行了理论计算。端面密封设计中,密封端面摩擦工况的判断依据是密封准数G,以G=1×10-6为分界,当密封准数G>1×10-6为全流体润滑状态,当G<1×10-6为半流体或边界润滑状态。

式中,μ为介质粘度,Pa·s;v为滑动速度,m/s;b为端面宽度,m;w为端面上的全负荷,N;S为端面面积,m2;Pb为端面比压,Pa。

漏水量Q的计算公式为

式中,Dm为密封面平均直径,m;Δp为介质压差,Pa;h为折合间隙,m;s为间隙系数,Pa/s。计算表明,理论计算和实际的漏水量相当。

漏气量超标严重的端面密封进行了实际工作的考核。试验过程中泵密封后泄漏管出现了推进剂断续流,而且渐渐变小,结束时基本不泄漏了。分解后检查端面密封漏气量比装配前显著减少,仅有一百多毫升每分钟。分析认为,试车过程中端面密封副的摩擦使得静环组件变形减少,漏气量相应减少。

4 结论

(1)对于在用发动机漏气量超标问题,由于漏气量在充气和转动转子情况下具有可以恢复的特点,不存在密封损坏,工作中在介质压力作用下恢复到原有状态,不影响涡轮泵的密封可靠性。

(2)对于长期放置发动机,通过静环组件变形试验研究,从工程的角度考虑,在静环组件极限变形情况下,漏气量超标不影响端面密封正常工作。

[1]吴勋,解红雨,陈广南.液体发动机涡轮泵端面密封长期贮存变形研究[J].宇航材料工艺,2008(5):29-40.

[2]洪先志,董宗玉,顾永泉.机械密封端面力变形的解析计算[J].化工设计,2002,12(2):37-39.

[3]徐悦,田爱梅.基于CFD的涡轮泵转子密封流体激振研究进展[J].火箭推进,2005,31(1):8-13.

[4]解惠贞,崔红,郝志彪,等.液氧/煤油发动机涡轮泵密封材料的研制[J].宇航材料工艺,2006(5):34-39.

[5]潘文全.工程流体力学 [M].北京:清华大学出版社,1990.

[6]朱宁昌.液体火箭发动机设计[M].北京:宇航出版社,1994.