超临界机组锅炉管内壁清洁程度与流动压降的关系分析

2010-03-15徐洪

徐洪

(江苏方天电力技术有限公司,江苏南京211102)

超临界机组炉管内壁的清洁程度关系到给水处理工艺的合理与否和锅炉的传热效率,对锅炉的经济、安全运行具有一定的影响。通常的做法是利用机组停运检修的机会进行割管检查,评价炉管内壁的清洁程度。该方法不但机会难得,而且对锅炉产生一定损伤。因此,研究开发可用于在线评估超临界机组炉管内壁清洁程度的方法很有必要。

1压降计算

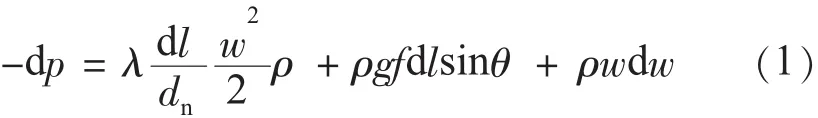

设单相流体在一等截面圆管中作一元稳定流动,管子截面上的压力是均匀分布的。圆管与水平的倾斜角为θ。根据动量守恒原理可得[1]:

式中:p为压力,kg f/m2;f为管子流通截面积,m2;dn为管子内直径,m;g为重力加速度,m/s2;l为管子轴线方向长度,m;ρ为单相流体密度,kg/m3;w为体积流速,m3/s;λ为摩擦阻力系数。

单相流体在稳定流动时,管内质量流速(ρw)为常数,管内的流动压降可由式(2)计算:

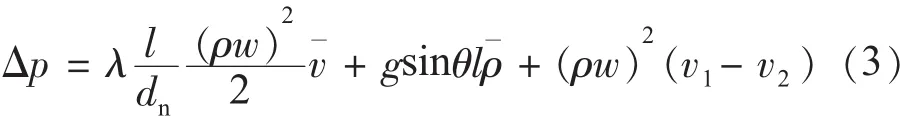

如果工质在管段内焓增不大,则比容和密度随焓的变化近似线性关系,那么流体的平均焓、平均密度和平均比容就可以按其进、出口参数的算术平均计算。在大比热区(1 700~2 700 kJ/kg)内或者计算管段中工质焓增大于209 kJ/kg时,水的密度和比容随焓的变化明显偏离线性关系(此时按算术平均计算的误差可能高达40%),在此情况下,应按积分平均计算,则有:

从式(3)可以看出,压力降由3部分组成,即单相流体的摩擦阻力压力降、重位压力降和加速压力降。下面分别进行讨论。

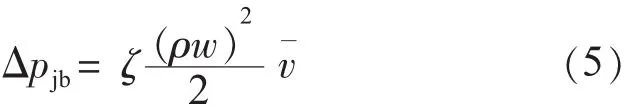

式(3)等号右边的第1项是用以克服摩擦阻力的摩擦阻力压力降。单相流体的摩擦阻力损失Δpm计算如下:单相流体的局部阻力损失Δpjb计算如下:

式中:ζ为局部阻力系数。

式(3)等号右边第2项是克服流体重力的重位压力降。重位压力降是由于介质在管内流动时,因垂直标高不同而引起的压力差,单相流体的重位压力降Δpzw可表示为:

式中:Δh为管子进出口之间的水平标高差;ρ为工质沿管长的平均密度。当工质向上流动时,重位压降取正值,下降流动时取负值。

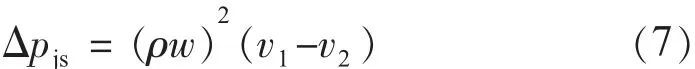

式(3)等号右边的第3项是用以造成流体加速所需的加速压力降。加速压力降是通过计算管段的出口和进口的单位截面工质流量的动量差值得到的。单相流体的加速压降为:

式中:ρw为计算管段的工质质量流速;v2、v1分别为出口和进口截面上的工质比容。

2锅炉压降差值与炉管内壁清洁程度的关系

超临界直流锅炉给水泵出口压力最大,给水沿途流经高加、省煤器、水冷壁等,至汽水分离器,由于克服阻力,压力会有所降低。炉管内壁越沉积物量越大就越粗糙,因而摩擦阻力越大,使得压降增大。

超临界机组投产前均须进行化学清洗。炉前系统金属材质一般为炭钢,省煤器及水冷壁管材质一般为珠光体合金钢。化学清洗结束后金属表面较清洁。机组投入运行后不可避免会产生一定量的沉积物,沉积物量的多少取决于给水处理工艺、水质及运行时间等。

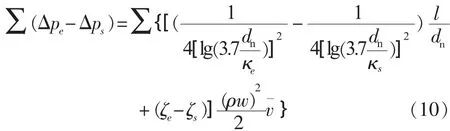

定义给水泵出口至汽水分离器贮水箱的压差为Δp。假设机组投产初期某管段压降为Δps,机组运行一段时间后压降增加至Δpe。当机组在额定工况(满负荷)下运行,式(3)等号右边第二、三项均保持不变,第一项则发生变化。由式(3,5)式得:

式(8)中∑(Δpe- Δps)表达了直流锅炉从给水

泵出口至汽水分离器所有管段的压降差值之总和。

摩擦阻力系数λ与管内的流动情况和管子的粗糙程度有关,而管内的流动情况又与雷诺数Re有关。由于介质温度高,水的黏度较小,水和蒸汽的Re一般大于105。在绝大部分情况下,蒸汽和水的流动都处于自模化区,此时λ与Re数无关,摩擦阻力系数λ计算如下:

式中::κ为管子内壁绝对粗糙程度,文中对炭钢及珠光体合金钢管取κ=0.08 mm,对奥氏体钢管取κ=0.01 mm[2]。

局部阻力系数ζ与雷诺数Re、相对粗糙度、局部几何形状等因素有关,选用实验测定的数据。

将式(9)代入式(8),得:

在额定工况下,式(10)中各管段 dn、l、ρ、w、等参数基本恒定不变,κs、ζs也仅取决于系统初始状态,因此式(10)中∑(Δpe-Δps)实际上仅与系统运行一定时间后各管段内壁沿程绝对粗糙度κs和局部相对粗糙度ζs有关。由此可见,∑(Δpe-Δps)实际上可以用来在线评估机组运行某个时间段后管子内壁的清洁程度。管子内壁越清洁,∑(Δpe-Δps)值就越小,反之亦然。

以上在公式推导过程中,为方便起见,所用压力单位为kg f/m2。在我国,超临界压力锅炉所使用的压力单位一般为MPa,换算关系为:1 MPa=1.019 7×105 kgf/m2。

3压降差值实例

江苏省太仓某发电厂8号600 MW超临界火电机组于2005年11月份投产,给水处理方式为还原性全挥发处理(AVT(R))。至2006年底检查性大修,其间运行一年时间。割管检查发现:锅炉水冷壁管垢量95 g/m2;省煤器出口120 g/m2、入口220 g/m2。垢的主要成分(99%)为氧化铁,见图1[2]。

图1江苏太仓某电厂8号锅炉水省煤器管内表面

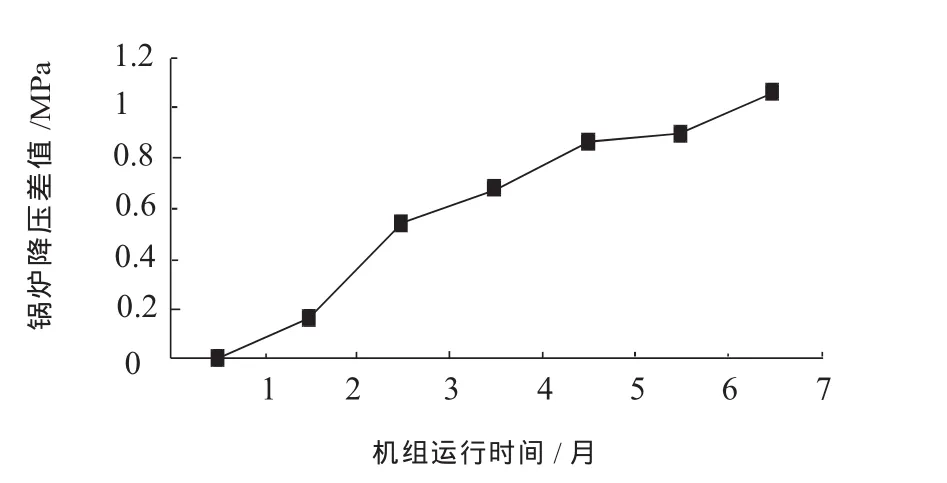

根据《火力发电厂锅炉化学清洗导则》(DL/T794—2001)规定,直流锅炉水冷壁向火侧垢量达到200~300 g/m2时必需进行化学清洗。因此,利用2006年底机组大修机会进行了乙二胺四乙酸(EDTA)化学清洗。酸洗液中总铁为5×10-3左右。清洗前额定工况(600 MW)下锅炉压降(给水泵出口至汽水分离器贮水箱压差)为:29.65-26.63=3.02MPa;2007年2月上旬机组大修结束后投运,额定工况下锅炉压降下降为:28.34-26.35=1.99 MPa。其后,锅炉压降逐月上升。至2007年8月下旬,锅炉压降已上升至3.05 MPa。运行仅半年左右时间,锅炉压降差值高达1.06 MPa。利用机组停机机会进行割管检查,省煤器入口沉积物量为200 g/m2左右。锅炉压降的增加已影响机组的正常力,遂再次进行机组化学清洗。太仓某超临界600 MW机组锅炉压降差值如图2所示。

图2太仓某超临界600 MW机组锅炉压降差值

从江苏太仓某电厂8号600 MW超临界机组的情况看,炉管内壁的最大沉积物量在数量上大约为锅炉压降差值的20倍,即:

式中:D为炉管内壁最大沉积物量,g/m2。

鉴于目前超临界机组炉管内壁的最大沉积物量及锅炉压降差值的对应数据还很少,因而式(11)还有待进一步修正。需要指出的是,不同类型的锅炉,额定工况下的锅炉压降差值与炉管内壁的清洁程度之间的关系是完全不同的;即使是同样类型的锅炉,管子内经的差异也会导致两者之间关系的明显差异。

4结束语

在额定工况下,超临界机组投运一段时间后给水泵出口母管与汽水分离器贮水箱出口蒸汽之间的压降较投产初期的增加量反映了高压给水系统、省煤器及水冷壁管内壁的清洁程度。对于超临界机组,省煤器入口的磁性氧化铁沉积量往往最大,其数值大致相当于压降差值的20倍。鉴于目前超临界机组炉管内壁的最大沉积物量及锅炉压降差值的对应数据还很少,因而两者之间的定量关系还有待进一步研究。需要指出的是,不同类型的锅炉,额定工况下的锅炉压降差值与炉管内壁的清洁程度之间的关系是完全不同的;即使是同样类型的锅炉,管子内经的差异也会导致两者之间关系的明显差异。但对于同一台锅炉,其额定工况下流动压降的变化可以用来定性甚至定量在线评估炉管内壁的清洁程度。

[1]洛克申B A,董祖康译.锅炉机组水力计算标准方法[M].北京:电力工业出版社,1981.

[2]徐 洪.超临界火电机组的金属腐蚀特点和沉积规律[J].动力工程,2009,29(3): 210-217.