基于MPC5534的压电式共轨ECU硬件设计*

2010-03-14

(北京理工大学 汽车电子技术创新中心,北京 100081)

压电式高压共轨喷油系统是柴油机喷射技术的一大进步。与传统基于电磁式的喷油系统相比,压电式喷油器从控制始点到喷油始点延迟时间短、响应速度快,因此,压电式喷油器能够实现重复性更好、单次喷射油量更小的喷射[1-2],从而为实现多次喷射和优化控制奠定了基础。压电喷油器的核心执行设备是一个压电堆。在压电堆驱动设计中通常将压电堆等效为一个电容。压电堆最终实现的是电能到机械能的转化,在这个过程中,压电堆伸长,其材料本身的一些参数如介电常数、压电常数等会发生变化[3],所以使得精确的压电堆电气建模变得困难。因此,在压电喷油器驱动设计中,采用等效电容的模型进行设计。

压电式喷油器的共轨系统的设计是为了实现柴油机更好的经济性、排放性、动力性等性能,因此控制系统需要采用多次喷射、尾气后处理管理等技术,这使得共轨控制单元变得越来越复杂,从而对电子控制单元的核心处理器(MCU)也提出了更高的要求。本文介绍采用飞思卡尔 (Freescale) 新一代汽车用32位微处理器MPC5534设计的共轨电子控制单元。

1 ECU系统结构和设计思路

1.1 共轨ECU的组成

共轨ECU结构框图如图1所示,主要由电源模块、MCU模块、外扩SRAM模块、频率信号处理模块、模拟信号处理模块、开关信号输入采集模块、压电喷油器驱动模块、低端驱动模块、电机驱动模块和通信驱动模块等组成。

1.2 设计思路

(1)电磁兼容设计:对于压电式共轨系统的电子控制单元,由于压电式喷油器工作电压比较高,通常工作电压高达150 V,在对压电堆进行充放电的过程中,一般需要采用PWM控制充放电电流。在这个过程中,一些电路节点会出现较高的瞬变电压,一些电流环路也会出现大的瞬变电流,从而产生很大的电磁辐射。因此,要达到国家汽车电子方面的电磁兼容标准,需要在设计中进行良好的电磁兼容设计。

(2)热设计:本文设计的共轨系统ECU,铝电解电容器是其核心器件,而铝电解电容的寿命与它的纹波电流和工作温度寿命相关,大的纹波电流和高温工作都会造成铝电解电容的寿命下降。对于该系统中的铝电解电容,工作于不断的大电流充放电过程,纹波电流比较大,所以驱动设计中应尽量减小充放电纹波电流;而且压电喷油器驱动和其他功率驱动会造成ECU内部大量热量的产生,所以必须对ECU进行良好的内部热控制和外部散热设计,保证该电容器能够满足寿命要求。

(3)降额设计:当外应力超过元器件本身的应力承受强度时,元器件就容易损坏[4]。为了避免元器件在临界应力下的工作波动造成外应力大于额定承受强度而造成的损伤或寿命下降,一般要求进行降额设计。

对于电子产品的降额设计一般体现在降电压、降电流或降功率等方面。对于电容器一般体现在降电压设计:对于铝电解电容,设计时需要保证工作中任何时候的电压不能大于额定电压,一般要求至少50%的电压降额,主要是考虑可能的浪涌电压对电容器造成的损伤;对于钽电解电容,一般要求100%的电压降额。对于功率电阻,也需要设计一定的功率余量。

图1 ECU结构图

2 ECU设计

本文设计的ECU,其中电源模块设计、接口设计、压电喷油器驱动设计和散热设计是中最重要的部分,在此重点予以分析。

2.1 电源设计

电源的可靠工作是ECU可靠工作的基础,所以电源设计是可靠性设计中至关重要的一步。

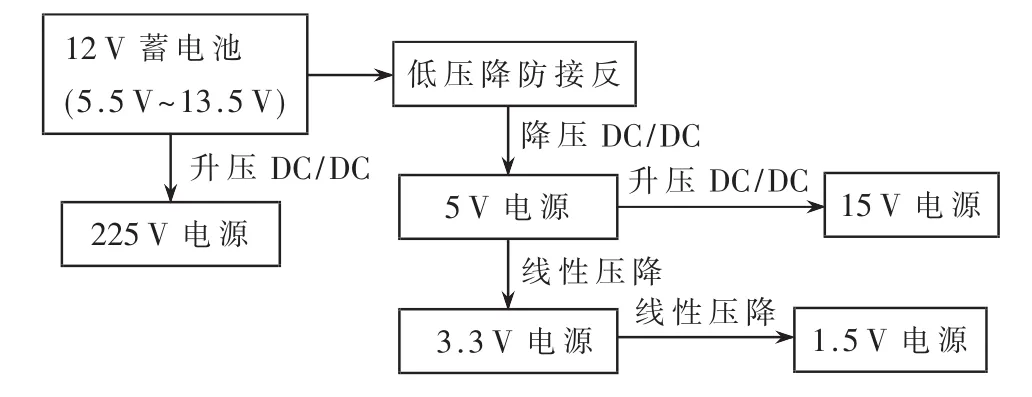

2.1.1 电源转换设计

对于压电式喷油器共轨系统电子控制单元,电源设计基础是基于12V的蓄电池系统,其电压变化范围很大,在满充状态下,电压可以达到13.5V;在启动状态下,其电压可以低到5.5V。该系统使用的核心处理器,正常工作需要3套电源系统:5 V电源系统,为eQADC和通信模块等供电;3.3V电源系统,为外部总线模块、eTPU、eMIOS模块等供电;1.5V电源系统,为MCU核工作系统供电。

该ECU中MCU的外部器件也大都工作于5 V,所以5 V电源系统也给MCU外部器件供电。除了这3套电源外,压电喷油器驱动的中使用的N型IGBT需要前端驱动,其驱动最好电压为15 V,所以需要设计1套15 V电源系统。加上蓄电池本身的12 V(5.5 V~13.5 V)电源系统和喷油器驱动用的高压电源(225V)系统,则整个ECU包含了 6套电源系统。其中 1.5V、3.3V、5V、15V、225 V电源系统都是由蓄电池电源系统通过DC/DC转化而来的,其转化关系如图2所示。

采取这种设计的主要原因是蓄电池的电压范围太大,而且最低电压很低,设计该方法可以保证在任何时候都能够得到稳定所需的各套电源。

图2 ECU电源系统转化图

2.1.2 地的分割和设计

共轨ECU工作的电磁状况很复杂,其中有80 MHz的数字电路、用于AD采集的模拟电路、压电喷油器驱动用的高电压大电流驱动电路及几套开关电源电路。这使得该ECU电磁兼容设计变得比较困难,所以需要进行地的设计,以减小电路内部的耦合骚扰和降低电磁辐射。

从功能和成本考虑,选用4层PCB板设计该ECU。其各层定义如下:第1层:元件放置,MCU及关键信号走线层;第2层:完整的数字地平面,为了保护第 1层的信号,不能进行分割;第3层:分割电源层和少量功率走线;第4层:元件放置,功率走线。

为了降低喷油器驱动电路的高电压大电流通过地耦合干扰其他部分电路,本文采用单点接地设计。在PCB入口处将数字地和功率地单点连接。而对于该ECU中的模拟电路,由于其工作频率较低,不设计单独的地平面,通过走线方式与数字地单点连接即可。

2.1.3 电源去耦设计

ECU的电源去耦设计按三级去耦设计,采用钽电容、陶瓷电容和PCB电容并联组成去耦电路。其中,钽电容(10 μF级)主要用于低频去耦,陶瓷电容(10 nF)级主要用于中高频去耦,PCB电容(100 pF级)主要用于高频去耦。

钽电容和陶瓷电容应尽量选用汽车级低ESR型,根据所用电路频率进行参数选择。PCB电容是指电源层和地层之间形成的平板电容,该电容由于结构引入的ESR很小,所以是一个良好的高频去耦电容。其电容的容值可以按平板电容公式计算:

式中:ε0为真空介电常数,为 8.85×1012F/m; εr为相对介电常数;S为平板电容正对表面积;d为平板电容两板之间距离。

ECU使用的PCB材质为2 mm厚的FR-4材料,其相对介电常数约为4,其板间厚度d约为0.67 mm。在 ECU的设计中,其1.5 V电源系统的面积约为3.5 cm2,3.3 V电源系统的面积约为10 cm2,5 V电源系统的面积约为50 cm2。因此可以计算PCB电容分别约为:18.5 pF、52.8 pF、264 pF。

2.2 接口设计

共轨系统的电子控制单元,其接口信号主要有以下几种:电源输入输出接口、模拟传感器信号输入接口、频率信号输入接口、开关信号输入接口、通信信号输出接口、执行器驱动信号输出接口。

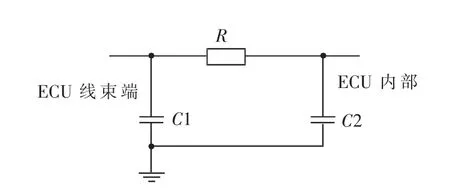

共轨系统,线束上大于50 MHz的信号肯定是无用的骚扰信号,所以可以考虑通过接口设计滤除50 MHz以上的信号,这样既可以避免设备内部的骚扰信号传到线束上形成电磁辐射,也可以避免外部骚扰通过线束传导到ECU内部引起干扰。

ECU接口采用变型Π式型滤波器进行设计,将传统Π型滤波器中的电感用电阻代替。因为采用电阻限流和降压,可以避免线束上耦合的瞬时高压对ECU造成损害,保护ECU,Π型滤波器电路简图如图3所示。其中电容 C1选用陶瓷电容,主要用于滤除高频 (大于50 MHz)信号,电阻R和C2则按电路设计需求进行参数设计。

图3 Π 型滤波器

在PCB布线中,C1、C2的管脚引出线需要尽量短,而电阻R的引出线则可以适当加长。因为走线会引入电感,电容的引入电感会造成滤波效果下降;而在本设计的电阻处,引入的电感会增强滤波效果。

2.3 压电喷油器驱动设计

压电喷油器驱动电路采用能量回收式电流电压闭环设计。实现过程中需要复杂的逻辑开关控制过程,所以选用1片CPLD来辅助设计。MCU(MPC5534)主要提供喷油正时和脉宽信号,而CPLD再根据正时脉宽和实时采集的喷油器电流电压信号转换成各个开关的控制信号,以完成理想的喷油器驱动控制。其控制原理框图如图4所示。

图4 压电喷油器驱动原理框图

本ECU主要用于4缸或6缸柴油机。在压电共轨系统中,采用多次喷射的策略。为了防止前一缸的后喷和下一缸的预喷重叠而造成电路处于不可控制的状态,将整个驱动分成2套,每1套是独立的,各控制3个喷油器。在实际工作中,两套电路交替工作。其电路原理图如图5所示。

图中:Q1、Q2、Q3、Q4、Q5、Q6、Q7 为大功率 IGBT;电阻 R1、R2,用于充放电电流取样;电阻 R3、R4用于压电喷油器电压取样;L为功率电感,用于储能;D1、D2为大功率快恢复二极管,用于续流。

电路工作原理:压电喷油器充电过程,选缸开关Q5、Q6、Q7中 1个且仅有 1个打开,Q3打开,Q1采用PWM控制,就可以对选缸开关对应的喷油器进行充电,通过取样电阻R2可以监测充电电流,并通过Q1的PWM控制保证充电电流保持在某一设定值附近。通过R3、R4分压可以监测压电喷油器的充电电压,当检测到压电喷油器中电压达到所需值时,Q1、Q3和选缸开关都关闭,充电完成;在对压电喷油器放电过程中,Q2采用PWM控制,Q4打开,通过取样电阻R1可以监测放电电流,并通过Q2的PWM控制保证放电电流保持在某一设定值附近。通过R3、R4分压可以监测压电喷油器中的剩余电压,当电压低到设定值时,Q2、Q4关闭,放电完成。

2.4 散热设计

ECU采用集中分块散热设计。针对ECU中的热源分成3块布置:第1块为MCU供电电源模块和低端驱动模块;第2块为喷油器驱动升压电源模块和电机驱动模块;第3块为压电喷油器驱动模块。在PCB设计中,需要为这3个散热块预留出与铝制外壳接触的散热面,通过铝制外壳进行散热。

3 实验与结论

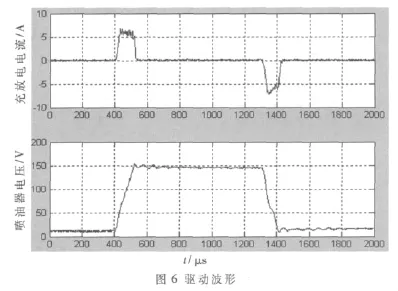

3.1 实验

将ECU在喷油台架上进行测试,得出压电喷油器充放电电流与压电喷油器电压如图6所示。从图中可知,喷油器充电时间约为 120 μs,放电时间约为 100 μs,且在充放电过程中,喷油器电压变化稳定,在充放电截止时电压波动很小,能够满足压电喷油器快速开关的需求。

用该ECU进行5次喷射喷油速率测量实验。其工作参数为:发动机转速600 r/min;第1次喷射脉宽为300 μs;第 1、2 次喷射间隔为 8 000 μs;第 2 次喷射脉宽为 300 μs;第 2、3 次喷射间隔 为 5000 μs;第 3 次喷射脉宽为 600 μs;第 3、4 次喷射间隔 为 3000 μs;第 4 次 喷射脉宽为 300 μs;第 4、5 次喷射间隔为 5 000 μs;第 5 次喷射脉宽为300 μss。测得在40 MPa和80 MPa的喷油速率如图7所示。可以看出该驱动电路可以满足5次喷射的要求。

分析喷油速率可以发现,在相同的喷射脉宽(300 μs)下,几次喷射速率变化很大,这主要是由于多次喷射之间压力波动造成的[5-6]。

本文介绍了基于MPC5534的压电式喷油器的ECU设计,进行了喷射实验,结果表明,该ECU能够满足喷射控制功能要求,驱动波形良好,能够实现5次喷射,可以满足6缸柴油机压电共轨喷射控制功能;实现了采集、计算和基本控制,为后续软件拓展和装机应用奠定了基础。

[1]范明强.柴油轿车用第三代压电直接控制式喷油器的共轨喷油系统[J].汽车与配件,2005,49(19).

[2]陈永真.电容器及其应用[M].北京:科学出版社,2005.

[3]贾菲 B.等著.压电陶瓷[M].林声和,译.北京:科学出版社,1979.

[4] 丁晓东.电子设备的可靠性设计[J].环境技术,2007,12(6).

[5]CATANIA A E, FERRARI A,MANNO M,et al.Experimental investigation of dynamics effects on multipleinjection common rail system performance[J].Journal of Engineering for Gas Turbines and Power,MAY 2008,130:032806-1~032806-13.

[6]DING Xiao Liang,ZHANG You Tong, WANG Jun,et al.A Study of Calibration of Electronic-controlled Injector Employed in High Pressure Common Rail System.SAE 2008:1-1742.