一种快速热处理温度控制器的设计

2010-03-14赵晓庆何广平袁俊杰刘敬猛

赵晓庆 ,何广平 ,袁俊杰,刘敬猛

(1.北京航空航天大学 自动化科学与电气工程学院,北京 100191;2.北方工业大学 机器人与MEMS实验室,北京 100041)

快速热处理(RTP)是对硅片快速加热到设定温度,进行短时间快速热处理的方法,热处理时间通常小于1~2 min。过去几年里,RTP已成为半导体制造必不可少的一项工艺,用于氧化、退火、金属硅化物的形成和快速化学沉积[1]。

传统的热处理方法是将很多硅片垂直排列在石英舟上,放进电阻炉加热,这种技术很难避免基片变形。由于石英舟和众多的硅片热容量较大,需要长的升温和降温时间,这种方法热存积即温度和时间的乘积很大而难于接受。因为当在硅片上形成集成电路时需要进行热处理,热处理时基片上形成电路所使用的不同材料趋向扩散,降低了基片的性能和可靠性,因这种扩散最终限制了可能获得最小电路的性能尺寸。扩散依赖于热存积,因此降低热处理过程的热存积将能得到越来越小的元件。

温度的控制是目前RTP系统的设计者和用户都将面对的重要问题,也是RTP能否取得成功的一个关键。

在RTP系统中,硅片以非常快的速度加热和冷却,维持在工艺温度的时间也极短,不仅硅片与反应室一般不是热平衡,而且反应室内不同部位的温度也不相同。因为整个热处理过程对温度有着严格的要求,所以保证系统的控制精度就成为提高晶圆质量的关键。但是目前国产设备的温度自动控制部分仍是薄弱环节,其控制精度和自动化程度远远不能满足市场的需求和发展,迫切需要改造和升级。针对这些问题,本文提出一种采用模块化设计的温度控制装置,内置自适应能力较强的控制算法,具有参数自动调节、液晶显示、按键输入、数据保存等功能,即从整体上提高温控系统的智能化程度和控制精度,加快参数调节的响应速度,使整个热处理过程中温度的变化能快速地跟随工艺曲线变化。该装置通用性强,操作简单可靠。

1 RTP的优点

热处理过程主要有:升温至设定的温度、在设定温度下维持一预定的时间及降温过程。有一些工艺更为复杂,有若干个不同的温度设定点。RTP与传统批量炉不同之处是:(1)有急剧快速的变温(包括升温和降温)速度,又可以有复杂的、多级的、广温度范围变化控制能力。对环境气氛的控制远比传统炉精确。传统炉变温速度为 10~20℃/min,而 RTP的变温速度为 50~200℃/s或更快。RTP采用单片工艺过程,不仅减小了操作失败带来的风险,而且更重要的是联机容易。可以适应计算机集成制造系统和先进真空处理系统操作环境,使整个系统一体化;(2)可以对环境气氛进行良好的控制。在某种情况下,需要对环境气氛本身的质量进行控制,以符合工艺水平的要求,这一点传统炉中很难做到。

2 硬件设计

2.1 硬件总体结构

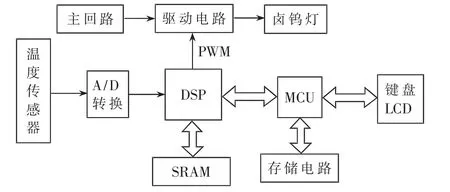

快速热处理温度器由温度控制电路和人际交互面板等部分组成,其硬件结构框图如图1所示。

图1 硬件结构框图

控制系统采用DSP+MCU的双核结构,其中,DSP作为下位机,通过SPI总线外接12位A/D进行模数转换,将获得的采样值与设定值比较,获得误差经过计算后完成多路控制量输出的任务;MCU作为上位机,外接键盘与LCD,工艺曲线以折线或简单函数形式分段从键盘输入,NAND Flash用于存放设置的参数和热处理过程中采集的温度值,便于以后研究;DSP与MCU之间采用异步串行口通信。

2.2 串行A/D与DSP接口电路

由于TMS320LF2407(DSP)片内10位A/D满足不了快速热处理的要求,为此控制器采用外接12位A/D转换器的方法来提高DSP检测精度。AD7858是A/D公司推出的12位串口、高速低功耗、逐次逼近式A/D转换器。8个模拟通道可配置为单端和差分两种模式,采样率高达200 KS/s。DSP自带的 SPI接口可实现与 AD7858的连接,DSP的 SPICLK(SPI时钟)、SPISIMO(从动输入主动输出)和SPISOMI(从动输出主动输入)分别与AD7858的SCKK、DIN和DOUT引脚连接。将AD7858的启动转换信号(CONVST)、同步信号(SYNC)与转换状态信号(BUSY)分别于DSP的I/O口连接。为得到较好的信噪比,将AD7858的模拟地和数字地连接一起,并采用单端输入。转换结果以 16位二进制从DOUT输出,通过SPISOMI传送给DSP,该数据的前4位始终为0。在BUSY位为低电平时,DSP将向AD7858发送转换信号。

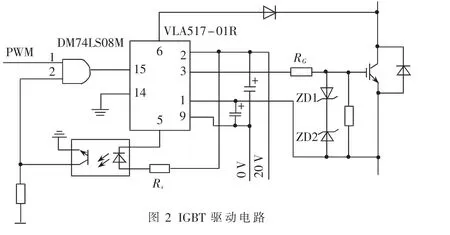

2.3 IGBT驱动电路设计

采用IGBT作为卤钨灯功率调节元件。绝缘双极型晶体管(IGBT)兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点,驱动功率小而饱和压降低,非常适合用于功率控制。IGBT的驱动电路如图2所示。驱动电路采用了VLA517专用集成电路,最高运行频率为40 kHz。输入信号经内部光耦隔离,最大延迟时间为1 μs。驱动电路外加+20 V单电源供电,由内部电阻和稳压管分为+15 V和-5 V,分别作为正、负栅极电源。VLA517内部采用集电极和发射级之间电压识别法进行过流保护。为防止栅极积累电荷,设一放电电阻Rs,同时并接2个反向串联稳压管,可以避免栅极和发射机间的尖峰电压损坏IGBT[2]。

图2 IGBT驱动电路

2.4 人机交互面板

人机交互部分采用C8051F060单片机为控制核心,利用单片机的I/O口扩展4×4的键盘,包括数字键、确定、取消、上翻、下翻等。选用型号为YM12864的液晶屏(LCD)作为显示设备,同样利用I/O口控制LCD的数据线、片选以及读写信号。因为YM12864是5 V设备,而单片机是3.3 V设备,为实现两者之间的电平匹配,在两者之间加入SN74ALVC164245电平转换芯片。

2.5 存储电路设计

控制器需要保存50条以上的工艺曲线,并且在热处理的过程中需要保存实时数据供以后研究使用,因需要大容量的存储器。因此本设计采用Samsung公司的具有很大的容量的NAND Flash K9F1208芯片,它提供按页读写等多种数据访问的方法。只有8根数据线,没有专门的地址线,主要通过不同控制线和发送不同命令来实现不同的操作。Flash与MCU的接口电路如图3所示。

利用单片机的I/O口来控制Flash的读写,其中P2口作为Flash的数据接口,P1.2~P1.6控制Flash的片选、地址、命令、读写等信号,P1.7用来读取Flash的状态。

3 控制器软件设计

3.1 控制器的软件功能与规划

控制系统采用模块化的设计结构,主要完成A/D采样、温度控制、单片机与DSP通信、数据存取、人机交互等功能。系统启动后MCU进入键盘扫描,根据键值进入相应的处理程序(参数设置、修改、启动加热、停止加热等);DSP启动后完成初始化进入循环等待上位机 MCU发送的工艺参数,接收后开中断,启动定时器进入中断服务程序。

图3 Flash与MCU接口电路

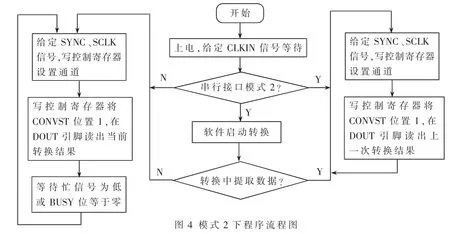

3.2 AD7858的读写控制

AD7858包含14个片上寄存器,这些寄存器都可通过串行接口访问。在实际的应用中并不需要访问所有的寄存器[3],只需访问控制寄存器,设置串口模式、单端/差分模式、读寄存器等。图4是接口模式2下软件触发方式的程序流程图。AD7858S上电后给定CLKIN信号,完成自检,设置串口为模式2,给定同步信号和SPI时钟信号,初始化通道,再将CONVST位置1,启动转换。

3.3 NAND Flash的读写

K9F1208芯片(NAND Flash)的地址分为行地址和列地址,以字节为单位,这样K9F1208芯片的存储阵列可以看成一个三维模型。K9F1208由很多页组成,32页组成一块(block),每页分为第1半区、第2半区和备用区3个部分,其中第2个半区各256个字节,用来存储数据;备用区16个字节用来存放备注信息。K9F1208通过列地址A0~A7实现对页的某个字号的寻址。由于 A0~A7表示数的范围是0~256,因此结合不同的命令才能实现对1页任意位置进行访问。不同的命令确定了地址位A8的值,因此在地址数据中,用户输入的A8被忽略。K9F1208芯片具体的每1页的地址通过行地址A9~A25来表示,这样通过利用行地址和列地址结合相应的命令就能实现对K9F1208任意地址进行访问。图5是按页写的程序流程图,先写入页写命令(80h),然后写入要写入的地址,在写地址时先写列地址,而行地址分3个周期顺次写入。地址写入后,将数据写入数据线,并写入写操作确认命令(10h),写入读状态命令(70h),读状态寄存器或R/B引脚判断写操作是否完成(读状态寄存器判断写操作是否发生错误)。读操作与写操作类似,只是命令不同。

图4 模式2下程序流程图

图5 K9F1208按页写流程图

3.4 模糊PID控制算法的设计

温度变化的非线性、时变性和难以建立数学模型的特性决定了常规PID控制器难以达到理想的控制效果。在实际生产现场中,因受到参数整定方法繁杂的困扰,常规PID控制参数往往整定不良、性能欠佳、对被控过程的适应性差。针对上述问题,利用模糊控制具有不用建立数学模型、鲁棒性好等优点,因此本设计提出模糊PID控制。以温度的误差E和误差的变化率 ΔE作为模糊控制器的输入变量,经过模糊推理,输出量为PID参数的修正量 ΔKp、ΔKi、ΔKd。 在线实时整定 PID 的 3个参数:比例系数、积分系数、微分系数,从而实时调整PID的输出控制信号,实现对PWM信号占空比的精确控制[4~5]。模糊自适应PID原理图如图6所示。

将温度误差E和误差变化率ΔE定义为模糊集上的论域:E、ΔE={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。其模糊集为:{NB,NM,NS,Z,PS,PM,PB},NB、NM、NS、Z、PS、PM、PB 分别为负大、负中、负小、零、正小、正中、正大。 ΔKp、ΔKi、ΔKd论域为{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7}。 隶属度函数均选择三角函数。

图6 模糊自适应PID原理图

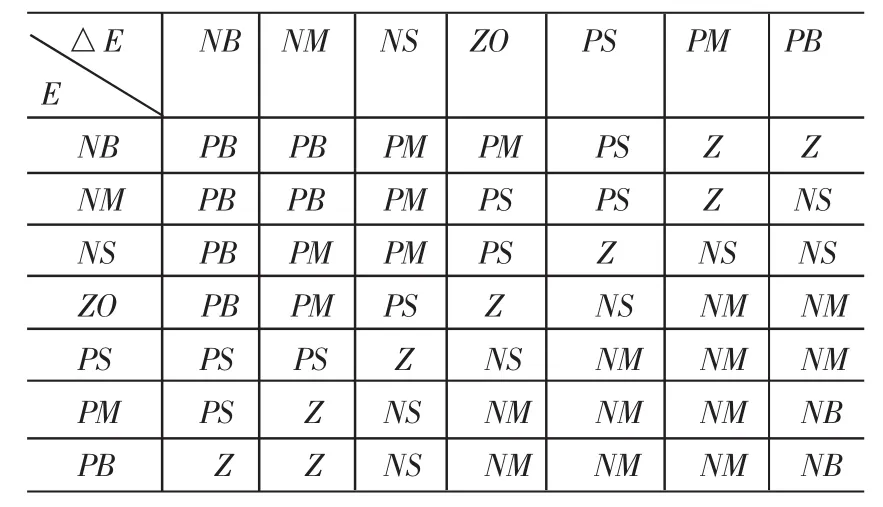

PID参数的调整必须考虑到不同时刻3个参数的作用及相互的关联性。根据 Kp、Ki、Kd对系统输出特性的影响关系, 得到对 ΔKp、ΔKd、ΔKi3个参数的模糊控制表,表1为ΔKp的模糊控制表。根据整理的模糊控制规则进行3个参数的自适应校正。

表1 ΔKp模糊控制规则表

在实际控制时,只要获得当前温度的差值和差值变化率 ,经模糊量化,再查离线算得的参数控制表得到新的参数调整值,即可求出当前的PID参数值,并以此参数值求得控制量。定义 Kp、Ki、Kd调整算式如下:

式中,Kp′、Kd′、Ki′为 初 始 值 ;ΔKp、ΔKd、ΔKi为经模糊推理后得到的PID调整参数值。

4 仿真

运用MATLAB的Simulink建立模糊控制器对控制对象进行仿真,该模糊控制器为二输入三输出,控制器类型为Mamdani型,去模糊化采用重心平均法。RTP温度控制系统的仿真模型可以用纯滞后环节和一阶惯性环节表示,其传递 函 数 为:图7是常规PID控制曲线,图8是模糊PID控制曲线。仿真结果表明,模糊PID控制方法较常规PID控制具有较高的控制精度,超调量小,调节时间短,控制效果好。

本文介绍了以一种基于DSP+MCU的快速热处理温度控制器的设计,采用脉宽调制、模糊PID控制策略。本系统很大程度上提高了快速热处理温度控制系统自动化程度和控制精度,对集成电路的制造和其他半导体制造有一定的实际意义。

[1]DASSAU E,GROSMAN B,LEWIN D R.Modeling and temperature control of rapid thermal processing[J].Computers and Chemical Engineering,2006,30.

[2]周纪海,周志敏,纪爱华.IGBT和IPM及其应用电路[M].北京:人民邮电出版社,2006.

[3]Anolog Device Inc.AD7858 Data Sheet[Z].2000.

[4]董瑞洪,梁磊,任旭鹏.温度控制系统的无超调模糊-PID控制器设计[J].科学技术与工程,2009,9(2):267.

[5]王吉龙.基于模糊PID的温度控制系统[J].电子工程师,2008,34(5):77.