石灰粉煤灰稳定碎石混合料质量控制

2010-03-12刘燕

刘燕

(南京先行交通工程设计有限责任公司,江苏 南京 210018)

石灰粉煤灰稳定碎石混合料也称二灰碎石混合料。路面基层属半刚性路面,具有良好的力学性能,具有板体性、水稳性及较好的抗冻性。虽然早期强度较低,但随着时间的推移,强度增长快。后期的整体强度高,是保证沥青路面强度、稳定性及耐久性的关键结构层。由于是重要的承重层,基层质量的优劣将直接影响沥青路面的铺筑质量和道路的使用寿命。所以必须严格控制原材料的质量,优化生产配合比,合理选配性能良好的施工设备,采用最佳的组合方式,规范施工工艺,科学的组织管理,则是保证基层质量的重要环节。句蜀公路改建工程是省道网化工程,全长29.602KM,其中二灰碎石基层铺筑36.3万平方米,厚度为18厘米。本文就句蜀公路改建工程中的二灰碎石基层质量控制谈谈体会。

1 原材料质量控制

二灰碎石的原材料主要是石灰、粉煤灰和碎石,对原材料的质量严格把关是保证二灰碎石混合料质量的重要环节。

石灰:石灰中氧化钙(CaO)和氧化镁(MgO)的含量对二灰碎石的强度有着显著作用,特别是与粉煤灰发生水化反应后,其用量多少起的影响极为明显。

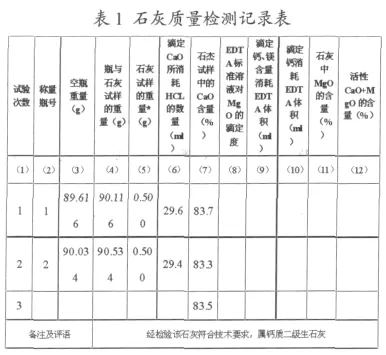

增加石灰剂量可以提高二灰碎石强度,但同时必然加大施工成本,且对于二灰碎石的抗裂性能十分不利,根据工程建设的实际情况,选用III级以上的石灰,满足石灰剂量要求,既可增加有效的钙镁含量,提高稳定效果,又不影响抗裂性能,对保证质量十分有利。驻地监理组对每批进场的石灰严格要求施工单位自检、报验,监理组试验工程师抽验频率为40%,检测结果生石灰CaO含量83.5%,消石灰CaO含量61%,均符合质量要求。

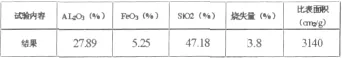

粉煤灰:粉煤灰是一种火山灰材料,也是一种硅质的或硅铝质的材料。它本身很少或没有粘结性,但当它以分散的状态与水和消石灰混合时,在常温下与氧化镁发生反应,生成一种具有粘结性的化合物。粉煤灰中与石灰发生水化反应的氧化物主要是SiO2、Al2O3、和Fe2O3三种材料,其含量对二灰碎石混合料的强度有明显影响。因此要求这三种材料的总含量大于70%,且烧失量小于20%。粉煤灰颗粒愈细,比表面积愈大,粉煤灰活性愈强,从而可提高混合料强度。而当颗粒粗时,需水量增大,产生干缩性也变大,因此粉煤灰比表面积宜大于2500cm2/g或90%通过0.3mm筛孔,70%通过O.075mm筛孔。由于驻地监理组不具备对粉煤灰检测的条件,故委托有交通工程试验资质的东南大学交通学院工程检测中心进行试验检测,其结果SiO2、Al2O3、、Fe2O3三种材料的总含量为80.32%,烧失量3.8%,比表面积3140cm2/g。粉煤灰符合质量要求。

表2 粉煤灰化学成分检测记录表

集料:根据设计要求,采用密实型二灰碎石结构,使用1-3cm碎石最大粒径不应超过31.5mm、瓜子片石、和石屑。集料压碎值应控制在30%以下,含泥量则应接近于零。经驻地监理组抽检,碎石压碎值为11.9%,针片状2.9%,含泥量0.9%。瓜子片石针片状9.8%,含泥量0.8%,石屑含泥量2.9%。其抽检结果基本满足规范要求。

水及含水量:消解生石灰、混合料拌和及二灰碎石成型后的养护所使用的水对二灰碎石基层质量有着重要的影响。驻地监理组对句蜀公路改建工程C标段抽验进场生石灰,检测钙镁含量,其有效成分为83.5%,同时又抽检消石灰,检测钙镁含量为49.6%,Il级生石灰消解后III级消石灰都达不到,在签发不允许使用该消石灰的监理通知书的同时,帮助施工单位找原因。发现该施工单位使用消解生石灰的水水质有问题,通过做PH值检测,PH值为4,水呈酸性,立即通知禁止使用该水源消解石灰,控制水源质量必须是能饮用的。

含水量的控制是以标准击实试验求得的最佳含水量作为标准。句蜀公路工程二灰碎石最佳含水量7.6%,据有关材料和实测结果(日平均气温28℃,天气干燥,运距11KM)二灰碎石从出厂到开始摊铺含水量下降1%,为了使混合料运到现场摊铺碾压时含水量能接近最佳值 (或略低一点以降低干缩系数)必须在场拌时将混合料含水量控制在最佳含水量加1%左右,在施工过程中控制标准即为8.6%.由于施工单位对含水量的控制缺乏正确认识,认为最佳含水量的混合料碾压时粘轮,影响施工进度,常擅自降低含水量。对此,监理组提出口头指令进行批评,并热情帮助施工单位采取措施,延长初压段落,待表面部分水份蒸发后,再进行碾压,这样既不影响施工,又能控制含水量,解决了含水量与粘轮的矛盾。针对上述情况,监理组要求施工单位每天做二组以上灰剂量和含水量检测。监理组按50%的频率进行抽检,加大监督力度。

二灰碎石原材料料中对含水量的影响程度依次为粉煤灰最大,石灰次之,细集料较小,粗集料基本无影响。根据这一规律可以认为,控制二灰碎石混合料含水量的关键是控制粉煤灰和石灰的含水量。

粉煤灰是亲水性材料,持水率较高,极易吸收保持水分。在火力发电厂为了避免灰尘污染,多采用混排灰装置收集,因此出厂时粉煤灰含水量普遍偏大。甚至在运到拌和场地后,仍高达50%以上。《公路路面基层施工技术规范》(JTJ034-2000)中规定湿粉煤灰含水量不宜超过35%,为达到这一要求,必须采取有效措施。如提前备料或湿粉煤灰和干灰按比例拌和,含水量控制在30%以下,凝固的粉煤灰块打碎或过筛。料场堆放注意覆盖,防止雨淋和扬灰。

石灰中所含水分主要是消解过程剩余的水,降低石灰含水量的做法是将石灰提前7-10天消解。既可消除生石灰的危害,又可通过蒸发降低石灰中所含水分,来达到控制石灰含水量的目的。每吨石灰消解需用水500-800公斤。如消解后估算较长时间内暂不使用,应用粘性土、塑料布或其他材料覆盖封存,隔断空气和雨水,防止活性物质损失。石灰的堆放应选择地势较高,便于排水的位置。

2 级配和配合比设计

根据设计要求提出集料含量应不低于80%,石灰、粉煤灰的比例为1:2-1:4。其7天无侧限抗压强度应达到0.6MPa以上,压实度大于97%。驻地监理组为了加强对道路基层质量的控制,要求7天无侧限挠压强度≥0.8Mpa作为强度控制指标,压实度要大于98%。

为了保证二灰碎石结构的强度满足设计要求,又要尽可能增加二灰碎石中集料的含量,要求二灰碎石结构为嵌锁密实型结构,即骨料与骨料之间互相嵌锁,形成骨架,骨架之间的空隙经二灰填充。在做二灰碎石目标配合比时计算不同级配填满空隙所需要的二灰含量,严格控制二灰碎石的成型的最佳含水量,最大限度地减少裂缝的产生,同时又不至于使二灰碎石在摊铺过程时产生离析。根据以上要求,最后确定采用的生产配合比为石灰6%、粉煤灰12%、集料含量82%。之后发现石灰中石块颗粒较多。为了保证6%的灰剂量,在施工过程中,按石灰7%,粉煤灰12%,集料含量81%进行控制。施工中各种材料配比偏差严格控制在允许范围,集料±2%,粉煤灰± 1.5%,石灰±1%,水±2%(最佳含水量)。

2.1 集料及级配试验

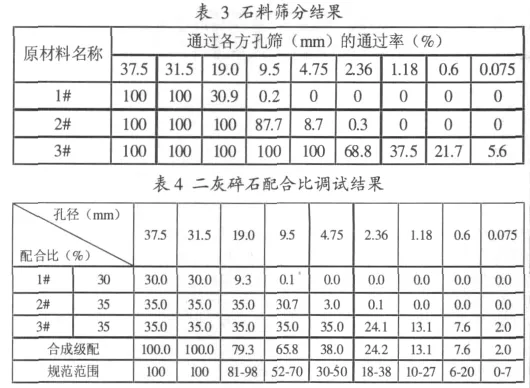

集料由施工单位确定的料厂取得,分别为1#料(10-30mm碎石)、2#料(瓜子片石)、3#料(石屑),根据其筛分结果进行级配调试,经调试满足规范II型要求。

二灰碎石混合料集料筛分及级配(表4,表5)

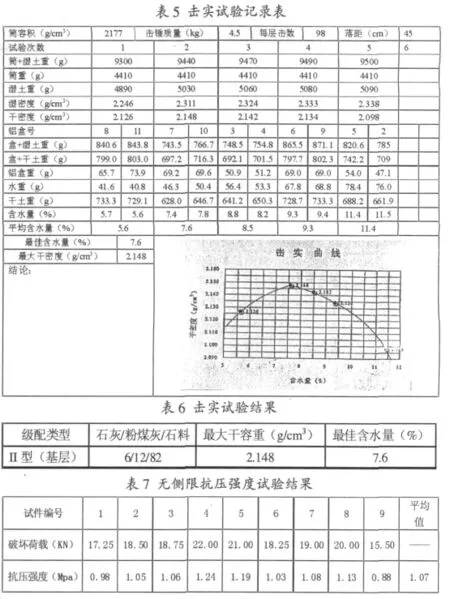

2.2 混合料击实试验

根据配合比,分别用5个不同含水量的二灰碎石混合料试样,按重型击实标准确定不同含水量下的干密度,绘出曲线,找出最佳含水量和最大干密度。(表6,表7)

2.3 抗压强度试验

根据击实试验求得的最大干密度2.148g/ cm3及相应的最佳含水量7.6%,以最大干密度的98%和最佳含水量,用⊄15×15cm试模制件,在相同条件下制9个试件,采用标准养护箱在25±2℃条件下保湿养生6d,浸水1d,测定无侧限抗压强度。

根据规范规定,室内试验结果的平均抗压强度R应符合公式:

式中:Rd-设计抗压强度为0.8Mpa;

CV-试验结果偏差系数,以小数表示;

Za-标准正态分布表中随保证率而变的系数,此处为1.645;

3生产配合比的调试和试验路段铺筑

调整拌和设备的进料系统,使其符合设计的集料级配和混合料组成比例。从料场和施工现场分别取样进行试验,级配组成及强度均符合规范要求。

每标段二灰碎石施工前,必须进行至少100-200米的试验路段,以验证生产配合比,确定施工配合比。检验施工方案、施工工艺、操作规程的适用性。确定二灰碎石采用摊铺机铺筑的松铺系数,检测摊铺机及拌和设备的性能和生产能力。摊铺机铺筑二灰碎石时的标高、厚度和平整度的控制方法,压实机具的选择和组合,碾压顺序、碾压速度和碾压遍数。运输、摊铺、碾压工序机械施工相互协调与配合方法,二灰碎石基层接缝的处理方法。制定保证质量的技术措施和质量控制方法,确定每天作业段的铺筑长度。

通过以上工作,原材料质量满足规范要求,混合料的施工配合比合理,混合料拌和均匀、摊铺平整、优化压实机械的组合,后期养护方法得当,二灰碎石基层质量才能达到有效地控制。

[1]赵纪中.石灰粉煤灰稳定碎石混合料强度影响因素及施工技术研究[J].吉林大学,2007-03-30.