基于LabWindows/CVI的随动系统传动比模拟方法研究

2010-03-10张文青于正林

张文青,于正林

(长春理工大学 机电工程学院,长春 130022)

在模拟随动装置中,随动装置的核心是受信仪。配有高炮射击指挥仪的舰炮,其随动装置的测量部件包括安装在指挥仪上的传信仪(发送机)和安装在舰炮上的受信仪(接收机)。指挥仪不断地跟踪空中目标,计算射击诸元,通过受信仪将射击诸元不断传给舰炮,使舰炮不断地向空中目标提前位置瞄准。因此,对模拟随动系统中电机至机构终端受信仪传动比有着重要意义。

本文基于 LabWindows/CVI虚拟仪器开发软件,通过运动控制卡和伺服驱动器完成对交流伺服电机转速和转向的控制,从而完成被试随动系统电机至机构终端受信仪传动比的模拟,采用交流伺服电机及伺服控制器实现无级变速比模拟。无级变速比模拟技术解决了以往随动负载模拟系统必须专用的缺点,使仿真系统实现了通用性。

1 系统的硬件设计

1.1 系统工作原理

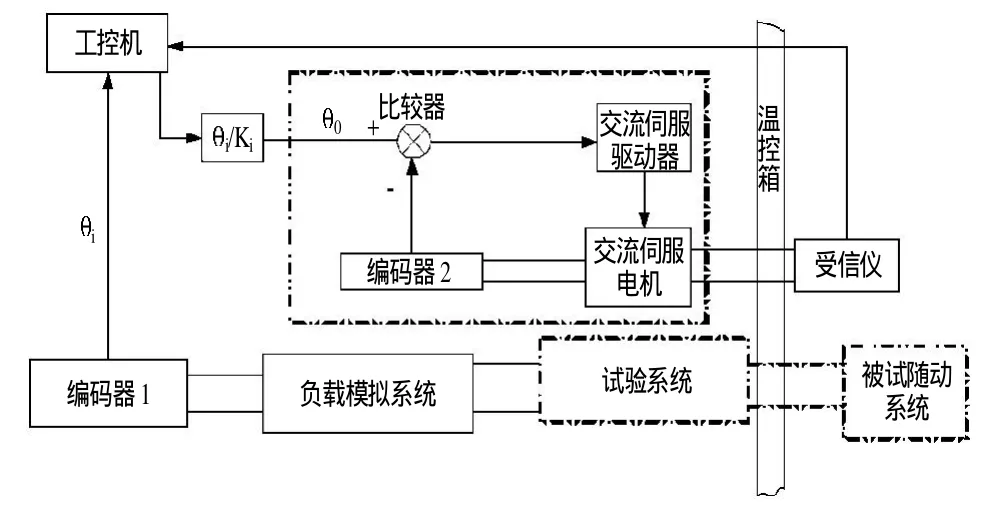

本系统利用交流伺服电机完成随动系统负载模拟中传动比的模拟,其原理如图1所示。

受信仪与被试电机的传动比采用机电无级调速机构进行模拟。系统受信仪与交流伺服电机和编码器2同轴刚性连接,系统工作时被试电机带动负载模拟系统和编码器1同轴刚性同步转动,编码器1检测被试电机的相应转角i,并将送人工控机,计算机通过内部运算,将该值除以传动比Ki即i/Ki,通过比较器送给交流伺服控制器以驱动交流伺服电机转动。该旋转角被受信仪和编码器2同步检测,编码器 2的测量值反馈至比较器与给定值进行比较,从而实现传动比模拟的有差闭环控制,而被试电机与受信仪的转速比值即为所要模拟的被试系统传动比。该系统具有无机械空回、无级变速比传动方便、动态频响快、精度高等特点,保证系统测量精确、稳定。

图1 传动比模拟系统原理图Fig.1 Schematic of transmission ratio simulation system

1.2 系统组成及选型

本控制系统主要完成被试随动系统电机至舰炮受信仪传动比 Ki的模拟。控制系统结构如图2所示:系统由工控机、运动控制卡、交流伺服驱动器及其交流伺服电机和受信仪组成。工控机选用研华IPC-610H,运动控制卡选用北京科瑞兴业的KPCI882卡,交流伺服电机及伺服驱动器选用德国力士乐公司的。

KPCI882是PCI总线两轴伺服电机控制卡,它以高频率脉冲串输出方式,控制伺服电机的运动。可对电机进行位置控制、插补驱动、加速/减速等控制。具有圆弧、直线插补功能。该控制卡可以使用支持 Window2000/XP/9X的 LabWindows/CVI、Microsoft Visual BASIC、Visual C++等进行编程。

KPCI882控制卡的主要特点:步进、数字式伺服电机控制;驱动脉冲频率为1到4MHZ,最大步长为268000000;脉冲输出方式、方向可选;实现2轴直线插补、圆弧插补、固定线速度插补、加减速驱动插补等插补功能;所有输入、输出信号均采用光电隔离;37芯D型插头接口。

图2 交流伺服电机控制系统结构图Fig.2 Chart of AC servo motor control system

1.3 数据采集系统

本系统数据由编码器读取,数据的读取采用北京中科恒业中自技术有限公司生产的CA系列光栅细分数据采集卡,采集卡采用高速A/D对编码器输出的正交信号进行连续采集,自动修正原始信号的直流漂移和幅度漂移后,在每个信号周期内对信号进行连续精确的插值,配合20bit可逆计数器对信号周期进行技术,从而构成高速高分辨率的增量测量系统。采集卡性能指标如下:(1)具有两个坐标,可读取两个编码器的数据;(2)每轴有一个20bit计数器+16bit(2*8bit)插值输出;(3)输入信号幅度:50mVpp~2Vpp;(4)输入信号相位:SIN+,SIN-,COS+,COS.4路信号;(5)A/D采样频率8M/S;(6)细 分 数:400/200/100/80/50/40/20/4;(或 用 户 自定);(7)输入信号最高频率:≥100K;(8)自动修正原始信号的直流漂移和幅度漂移。

2 系统的软件设计

本系统的工控机使用Windows XP操作系统,软件编程选用的是美国NI公司的LabWindows/CVI 8.5虚拟仪器开发软件。系统控制方式采用上位机(工控机)与下位机(KPCI882运动控制卡)相互通讯模式,由上位机设定相关运动参数,对下位机的运动控制卡进行设置,然后在操作面板对电机进行运行方式的控制。

2.1 LabWindows/CVI

LabWindows/CVI是基于 C/C++的可视化编程语言。用户通过其提供的控制库(包括开关、旋钮、图标等)和调用函数以及在函数面板中设置参数既可方便快速的开发出美观、实用的用户界面,从而大大减少了源代码语句的输入量,减少了程序语法错误,提高了工程设计的效率与可靠性。

2.2 函数调用的实现

该卡提供了 C语言函数库文件 KPCI882.lib、头文件KPCI882.h和动态库KPCI882.dll,可供我们在LabWindows/CVI8.5中直接调用运动控制卡中的内部函数。具体调用该卡动态函数库的步骤如下:

(1)将 KPCI882.lib、KPCI882.h、KPCI882.dll复制到工程文件目录下;

(2)在LabWindows/CVI中编写头文件 #include KPCI882.h,并将其加入到工程项目中;

(3)在LabWindows/CVI菜单中的Edit/AddFiles toProject/Library(*.lib)把KPCI882.lib加入到工程项目中;

(4)在LabWindows/CVI菜单中的Edit/AddFiles toProject/AllFiles(*.*)把KPCI882.dll加入到工程项目中。

2.3 软件设计的实现

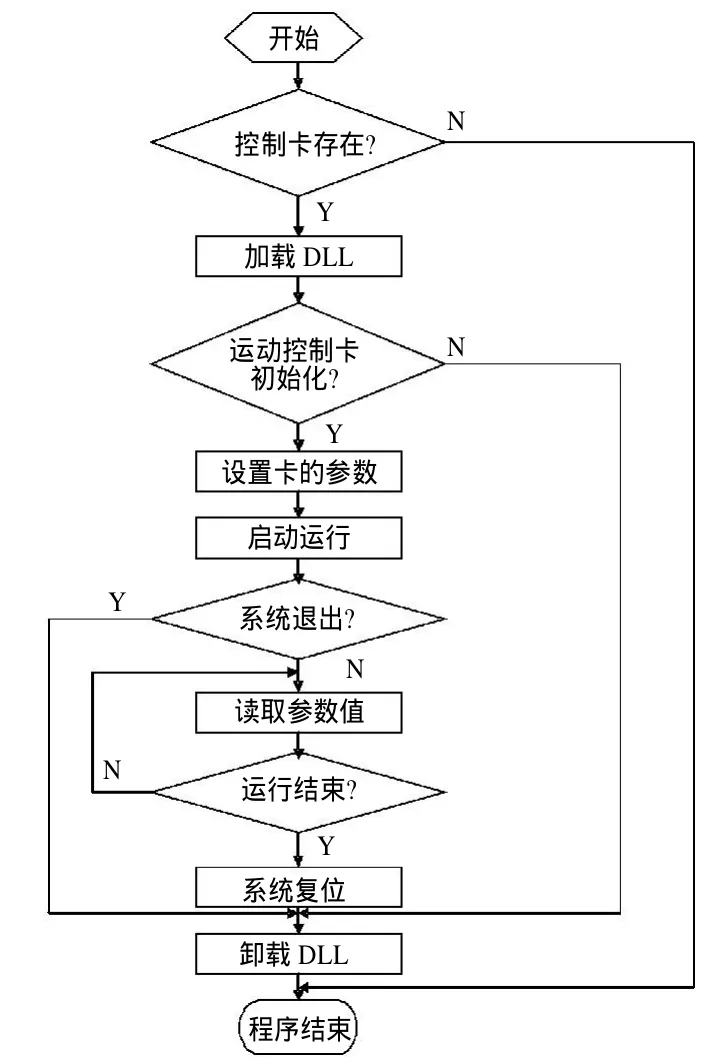

本系统软件采用上下位机通讯模式的软件结构。上位机主要完成运动控制卡的初始化、控制卡相关的运动参数以及速度、加速度参数的读取等功能,而下位机运动控制卡实现单轴运动、两轴复合运动以及读取上位机传送的参数等功能。系统实现的软件流程图如图3所示。

图3 软件流程图Fig.3 Software flow chart

3 系统精度分析

传动比模拟系统属人为加入被试武器系统控制回路的测试设备,其性能优劣直接影响武器系统的整体效能,因此,系统设计时必须考虑传动比模拟精度。

被试系统电机至受信仪传动比Ki的模拟,采用交流伺服电机及伺服控制器实现电调速传动比模拟。伺服控制器接收被试电机后端同轴连接编码器的角度输出信号i,通过伺服控制器进行运算,调节控制传动比模拟伺服电机按o=i/Ki的输出角度带动被试品受信仪转动,从而实现电调速传动比模拟。

被试随动系统要求传动比范围5~70连续可调,传动比精度1%(设定值),根据这些要求我们选用了德国力士乐公司的交流伺服电机和伺服驱动器。其主要技术指标如下:

(1)速度控制:调速范围1:10000;速度环循环周期250s

(3)速度设定精度:模拟输入0.02Hz;数字输入0.01Hz

从技术指标看该套伺服调速系统调速范围可达1万倍,速度环循环周期0.25ms,位置环循环周期0.5ms,且速度设定精度高达0.02Hz或0.01Hz,伺服调速系统角度控制精度为30'';而被试随动系统技术指标要求从被试电机到受信仪空回不大于0.3mrad(61.9'')。所以采用德国力士乐公司伺服系统模拟被试系统的传动比完全满足系统要求,即满足传动比±1%的技术指标。

[1]顾浩.舰载火控系统的建模与仿真[J].火力与指挥控制,2000,25(3):49-53.

[2]王淑芳.基于虚拟仪器技术的直流伺服电机控制系统[J].机床与液压,2007,35(7):144-146.

[3]童官军,王建新,杨世凤,等.基于LabWindows/CVI的开放式运动控制系统的研究[J].国外电子测量技术,2006,25(3):66-68.

[4]蔡志祥,刘冬生,曾晓雁.基于单片机的交流伺服电机控制系统[J].机电一体化技术,2005(5):28-30.

[5]刘君华.基于LabWindows/CVI的虚拟仪器设计[M].北京:电子工业出版社,2003.

[6]冯国楠.现代伺服系统的分析与设计[M].北京:北京工业大学出版社,2001.

[7]李刚,徐立群,陈克.舰炮随动系统负载仿真研究与实现[J].火炮发射与控制学报,2004,(3):57-60.