电力生产过程中的人因失误分析

2010-02-24张长敏

张长敏

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

电力生产过程中的人因失误分析

张长敏

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

分析了电力生产过程中的典型事故案例,分类统计了导致事故发生的人因失误原因,找出了人因失误导致事故发生的规律及其分布特点,并有针对性地提出了应采取的预防控制措施,以指导安全生产实际工作。

电力;人因失误;人因事件

近年来,尽管电力企业在设计、制造、运行和管理等方面不断提高技术水平和安全水准,但事故仍时有发生。因此,及时全面地了解、分析和掌握电力企业安全运行的情况,准确查找危险因素,消除危险源,对事故进行有效地预防和控制,已成为确保电力企业发展的重要问题。

对于复杂的电力系统,单独依靠技术的可靠性、严格的规章制度或安全指标,或者任何一种管理工具、方法、手段,都不足以完全杜绝事故。其中,对安全有直接影响的技术可靠性和人的行为的可靠性等因素,已经成为导致事故发生的深层次原因。

1 人因失误分析

人因失误是在人-机环境中,人为地造成系统发生故障或发生机能不良的事件,是指人员未能精确地、恰当地、充分地、可接受地完成规定的绩效标准范围内的任务,导致行为结果偏离了规定的目标,并产生了不良的影响。人因失误可能发生在设计、制造、安装、操作、检修等电力生产各个环节。

1.1 事故案例一

某电力公司统计24起事故障碍情况,按原因分析:外力破坏15起,占62.5%,其中,鸟害12起、异物碰线2起、车辆碰塔1起;制造质量不良(材质不合格,制造质量不良)3起,占12.5%;人为责任原因(管理不当、运行不当、检修调试不当、施工质量差等)4起,占16.67%,其中设计质量不良2起、监调不当1起、施工破坏1起;自然灾害天气引起障碍1起,占4.17%;原因不明1起,占4.17%。

根据上述分析,事故障碍的发生主要由物的不安全状态和人的不安全行为造成。直接由物的不安全状态引起的事故障碍(制造质量不良3起、鸟害12起、异物碰线2起)共17起,占事故障碍比例的70.83%;直接由人的不安全行为引起的事故障碍(设计质量不良、监调不当、施工破坏、车辆碰塔)共5起,占事故障碍比例的20.83%。

在直接由物的不安全状态引起的事故障碍中,“制造质量不良”主要由制造工艺、技工的技术操作水平、检验人员的检验方法和水平、材料的选择等因素决定,这些归根结底都是由人的技术水平因素导致的;“鸟害”的产生主要与气候、地理环境、线路的维护管理、防范措施的实施等有关;“异物碰线”的产生主要与周边环境、线路的维护管理、防范措施的实施等有关,而线路的维护管理、防范措施的实施是由人为的因素决定的。

上述对某电力公司发生的24起事故障碍情况统计分析表明,与人为因素有直接或间接关系的事故障碍共有22起,占总数的91.66%。

1.2 事故案例二

某电建公司在机组吹管作业时,发生一起重大人身伤亡事故,7人死亡、4人受伤。事故调查结果表明,消音器存在严重缺陷是事故发生的直接原因。消音器长期使用过程中,在热疲劳应力的反复作用下,其堵板角焊缝缺陷处首先产生裂纹源;在运行中,裂纹源逐渐扩展,造成角焊缝瞬间发生断裂,堵板脱开并被蒸汽吹走,致使高温蒸汽直接吹出,灼烫造成人员伤亡事故。消音器堵板与筒体结构角焊缝设计不合理、制造工艺不符合有关标准要求,是事故的主要原因。本次事故暴露出的主要问题如下:

(1) 由于消音器的结构原因,致使其内部缺陷难以发现。这暴露出施工企业对此类非标设备缺乏有效的检测手段。在租赁设备合同管理、非标产品质量检验和使用等方面,存在制度不健全、管理不规范、措施不到位等问题。

(2) 施工、监理单位安全防范意识不强,对现场风险辨识、危险点分析不够,没有预想到处在吹管系统末端的消音器堵板可能脱落,因而没有对可能造成的后果采取防范措施。

(3) 施工企业所承揽的工程点多面广、工期紧张、任务繁重,导致其管理、技术力量以及施工资源相对分散,现场安全技术管理相对薄弱,在施工管理、技术保障措施等方面存在漏洞。

1.3 事故案例三

某电建公司在进行60t门吊拆卸作业时门吊倒塌,发生重大人身伤亡事故,7人死亡、9人受伤。

事故发生的直接原因是:现场作业人员没有按作业指导书的规定及安全技术措施交底的要求作业。当班的任务是做好拆卸门吊的准备工作,不应当将刚性腿联结螺栓全部拆除。当班的有关作业人员提前拆除了门吊主梁与刚性腿的联结螺栓,导致门吊整机失稳、支腿偏斜而坍塌,这是造成此事故的直接原因。

事故发生的内在原因是:现场指挥与安全监督不到位,没有及时发现和制止违章作业行为,现场安全监管不到位。揽风绳布置、吊车吊点道木绑扎、电缆拆除及螺栓拆除等多项工作同时进行,导致实际作业流程与作业指导书规定流程不同。现场安全监督管理人员没有及时发现和制止这种违规行为,未督促执行有关安全技术规程和安全管理制度,以致没能及时消除隐患。

本次事故暴露出的主要问题如下:

(1) 员工安全意识淡薄。大型施工机械的安装、拆卸是基建施工中安全风险较大的作业之一,必须严格按程序操作。此事故中,钳工班作业人员没有事先报告,在揽风绳未拉好、2台吊车均未挂钩的情况下,盲目赶进度,擅自拆除门吊连接螺栓和销轴,充分暴露了员工安全观念淡薄的问题。

(2) 安全监督流于形式。虽然编写了标准化作业指导书,并按规定程序进行了审批和交底,但在具体作业过程中没有严格执行,使安全保障体系没有发挥应有的作用。现场安全监督形同虚设,没有发现和及时制止不按照标准化作业指导书作业的违章行为。

(3) 安全执行力不强。国家电网公司“二十五项反事故重点措施”对大型施工机械的拆卸提出了明确要求:现场作业安全监护人不得从事与监护无关的工作,但这些措施没有得到贯彻执行。

(4) 安全麻痹思想严重。事故发生时,工程处于收尾阶段,机组即将完成168h试运行,员工因此产生松懈情绪,不再像施工高峰期那样严格要求自己。思想上的懈怠麻痹、操作中的违章行为最终导致了事故发生。

(5) 安全保障体系不健全。现场安全管理人员不够,组织措施得不到落实,暴露了安全保证体系不健全的安全隐患。

1.4 事故案例四

某火电厂曾发生了一起电缆火灾事故。电缆遇到火源达到着火点是最重要的事故原因;其次,未使用阻燃电缆、未采取阻燃措施或阻燃电缆质量不好是引起电缆火灾的主要原因;另外,穿孔处未封堵、耐火隔层不严密、未设阻火墙和存在可燃物等对导致电缆火灾事故的发生也起了重要作用。

“电缆遇到火源达到着火点”产生的原因与电缆放置、火源控制、温度检测等有关;而电缆放置的环境情况、工况条件,防止明火产生以及对电缆工作温度的检测等都与人为因素有关。“未使用阻燃电缆”、“未采取阻燃措施”、“阻燃电缆质量不好”、“穿孔处未封堵”、“耐火隔层不严密”、“未设阻火墙”、“存在可燃物”这些也都是人为因素造成的。

1.5 小结

通过上述实际案例分析发现,电力企业事故的发生很多与人为因素相关,人因失误仍是电力生产事故最主要的诱因之一。这充分说明电力企业安全生产工作中预防和控制人因失误的重要性。将人因问题分析引入安全生产过程,将极大地提高安全生产工作的效率和效果,对安全生产工作起一定的指导作用。

2 人因事件分析

2.1 人因事件分布

IAEA(国际原子能机构)将所有的人因事件分为3类:A类—事故前人因事件,B类—激发始发事件的人因事件,C类—事故后人因事件。

在上述4起电力企业常见安全事故中:

A类主要包括,设计原因、结构原因、材质不合格、制造质量不良、制度不健全、安全保障体系不健全、防护用品不到位、教育培训不够、人员精神状态不佳、风险意识不强、技术保障措施有漏洞等。

B类主要包括,违章作业、违章指挥、监督不到位、操作失误、作业人员技能低、时间紧任务重超负荷工作以及维修、调试、试验活动中所产生的人因失误等。

C类主要包括,违章指挥、思想麻痹、时间紧任务重超负荷工作等。

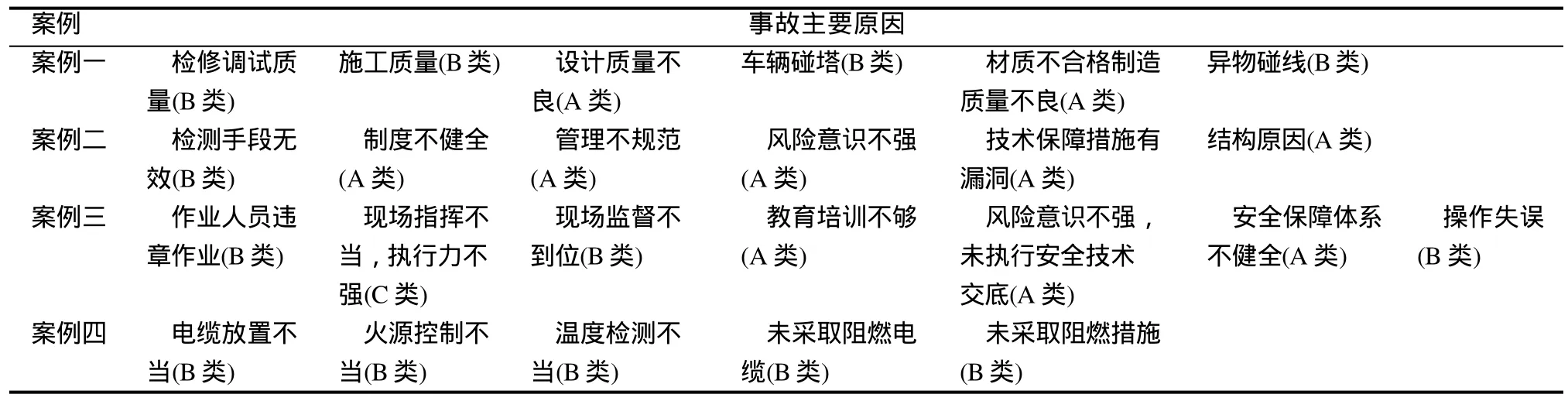

4起事故案例的人因事件原因分类统计如表1所示。

根据表1所示,导致事故的A、B和C类人因事件有24种(除去自然灾害、鸟害、不明原因),其中A类10种、B类13种、C类1种,所占的比例分别为41.66%、54.16%、4.16%,A、B类所占比例非常大。

表1 人因事件分类统计

过去,在对系统进行安全分析时,人因可靠性分析注意的重点是事故后的人员行为,而较少考虑事故前的人因事件。事故前的人因事件会导致系统潜在失效而最终诱发系统事故,已成为人因事故最重要的原因,必须给予高度重视。因此,应将两者同等对待。

2.2 生产运行各阶段人因事件分布

电力建设项目可行性研究、初步设计、建设施工、项目竣工、投入试生产、设备老化系统出现问题、系统报废形成一个完整的生产系统寿命周期。在一个生产系统寿命期内,概括为生产系统孕育(项目可行性研究、初步设计、建设施工)、生产系统诞生(项目竣工、投入试生产)、生产系统稳定运行、生产系统终结(系统老化直到生产系统报废)4个阶段,各阶段所发生的事故概率和事故类型均有所不同。

现就生产运行不同阶段事故发生时的状态来分析各个阶段的人因事件分布。生产系统孕育、生产系统诞生、生产系统终结3个阶段发生事故的概率较高,生产系统稳定运行阶段发生事故的概率较低。生产系统孕育阶段由于人因失误造成的设计失误、选材失误、结构失误、制度不健全、安全保障体系不健全、教育培训不够、风险意识不强等较多,即A类—事故前人因事件较多。生产系统诞生阶段,由于准备工作不充分或者在生产系统孕育阶段潜在的人因失误都可以在此时引发事故,由于人因失误造成的违章作业、违章指挥、监督不到位、管理不到位、操作失误等较多,即B类—激发始发事件的人因事件较多。生产系统终结阶段C类—事故后人因事件较多。由于在生产系统孕育、诞生阶段对所发生事故的整改处理,从而使设备状态维护、人员技能、管理水平、技术措施等多方面得到改进和提高,使生产系统得以稳定运行,因此在生产系统稳定运行阶段发生事故的概率相对较低。

3 结论

(1) 通过对实际案例分析发现,导致电力企业事故发生的很多原因都与人为因素相关,人因失误是电力生产事故最主要的诱因之一。

(2) 维修、调试、试验活动中所产生的人因失误,会导致系统潜在失效而最终诱发系统事故,已成为人因事故的最重要原因,必须给予高度重视。

(3) 在一个生产系统寿命期内,各阶段所发生的事故概率和事故类型均有所不同。生产系统孕育、生产系统诞生、生产系统终结3个阶段发生事故的概率较高,生产系统稳定运行阶段发生事故的概率较低。

(4) 不同生产类型的电力企业发生人因事件的概率相近,人因事件的发生和电力企业的生产类型没有必然的联系。

(5) 对事故征兆或事故判断失误和操作失误是人因失误的最主要表现形式,也是导致人因事故的最主要原因,造成设备和系统严重故障或者不恰当投运事故的可能性较大。

(6) 理论知识欠缺、基本操作技能较差、组织管理存在缺陷、技术措施不完善及粗心大意、相互检查缺乏是导致人因失误的最主要根源,应给予高度关注。

2009-10-14)