数控系统急停处理程序原理分析及故障维修实例

2010-02-20周岩

周 岩

(哈尔滨电机厂有限责任公司装备部电气技术组,黑龙江哈尔滨150040)

为预防或避免数控机床加工过程中对操作人员、机床及加工工件造成伤害,或者在按照正常操作无法使机床停止时,由操作人员执行一个动作,使机床停止运行。这个动作,就是急停。一般数控机床设置的急停按钮,除机床控制面板外,手持单元和机床侧也安装有,所有的急停信号串联在一起,任何一个按钮按下,都将产生急停。

1 工作原理简述

急停在其控制电路设计上,必须采用常闭触点连接方式。如果采用常开触点连接方式,急停按钮与系统的连接由于某种原因断路,那么即使发生了急停事件,急停信号也不能正确地传输到系统的PLC接口。而采用常闭触点的连接方式,当信号断时,急停信号有效,虽然没有发生急停操作,系统默认为发生了急停操作,系统便立即对此进行处理,同时产生急停报警,为维修人员提供了故障信息,同时也提高了数控机床的安全性。

当机床的急停按钮被按下,数控系统的急停信号就立即被撤消,CNC将进入未准备好状态(NOT READY)或急停状态。在带有内部PLC的SIEMENS 802D数控系统中,急停信号(*ESP)是由PLC程序传输CNC的内部信号,其在系统中的地址是V2600 0000.1,通过查看机床的PLC程序,找出、检查与急停信号(*ESP)相关的PLC输入点,再检查这些输入信号的状态,就可以查到故障的原因。

2 程序处理分析

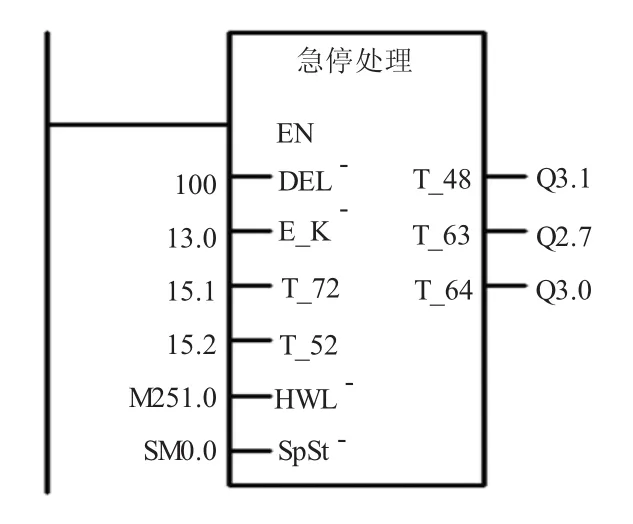

图1是SIEMENS 802D数控系统PLC程序中比较典型的的急停处理程序块:

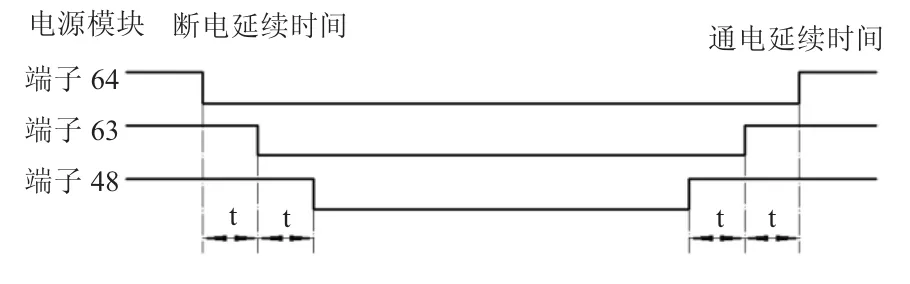

图2是伺服驱动器电源模块的控制使能置位、复位时序图:

图3为急停程序块的功能实现流程图:

图1 SIEMENS 802D数控系统PLC程序中典型的的急停处理程序块

图2 伺服驱动器电源模块的控制使能置位及复位时序图

图3 急停程序块的功能实现流程图

由上面3个图可以得到以下分析:I 5.2控制T 52触发#700017号报警,同时使驱动器缺相,驱动器不工作,报警内容为I2 t,出现#3000号急停报警。I 5.1控制T 72触发#700016号报警,同时使驱动器使能断开,报警内容为驱动器未就绪,出现#3000号急停报警。当急停按钮被触发,T 64、T 63和T48将按照上图中控制使能置、复位时序依次被复位,这时急停生效,出现#3000号急停报警。当急停按钮解除时,T 72解除,复位后解除报警#70016,同样T 52解除,复位后解除#70017,然后T 64、T 63和T 48将按照上图中控制使能置、复位时序依次被置位,#3000号急停报警复位。

3 引起急停的可能因素

数控机床运行时出现急停报警,根据电气原理图上的急停控制回路,应当主要考虑以下几点因素:

(1)面板上的急停按钮被按下,工作台的硬限位保护生效。当急停按钮被按下生效,以及工作台的硬限位保护生效,在相应的元器件、状态恢复正常后,即可直接起动机床。

当机床因硬限位保护生效引起急停时,退出的方法,应优先采用“机械手动退出”,以保证机床安全。在“机械手动退出”比较困难时,可以采用电气短接的方法,将机床的硬限位信号取消,但必须注意以下几点:

确认机床驱动器、位置系统无故障;操作时应注意坐标轴的移动方向;机床退出硬限位保护后,应立即将机床的硬限位信号恢复,使机床的硬限位保护功能重新生效。

(2)伺服驱动、主轴驱动器、液压电动机等主要工作电动机及主回路的过载保护;24V控制电源等重要部分的故障。若是这些重要部分的故障,应对过载保护动作的回路再进行进一步的测量,并确认、解决过载原因后,再起动机床,若电路中存在过载,则应当作进一步维修,排除故障后才能起动机床。

4 急停故障维修实例

以下是两台SIEMENS 802D数控机床急停报警故障的维修分析实例:

(1)一台系统为SIEMENS 802D数控铣床,开机后系统显示“ALM3000”报警,按下复位键可以消除,但给机床加上进给控制使能时,就出现#3000号急停报警,断电重新起动,机床故障反复。

观察机床操作面板上的急停按钮并未按下,机床各轴的的位置也没有达到撞上硬限位的程度,所有急停按钮都已经复位。可以断定,机床急停的原因与机床的状态无关。观察伺服驱动的电源模块,其上面的LED指示灯3和4都亮,3号灯亮绿色的含义,是使能信号丢失,正常情况下灯是不应该亮的;4号灯亮黄色的含义,是直流母线已充电达到系统正常工作的允许值,模块准备就绪。查阅该机床的电气原理图,控制使能信号的继电器共有4个,分别编号KA 11、KA 12、KA 1、KA 13。在电气柜里观察这些继电器的状态,发现有的灯亮线圈已经带电,有的线圈没有带电灯不亮,用万用表测量继电器直流电源输入端子,发现都有DC 24 V压降。这几个继电器是通过PLC输出点Q 3.1、Q 2.7、Q 3.0来控制,在操作面板上打开系统诊断页面,查看PLC状态,发现Q 3.1、Q 2.7、Q 3.0的状态值都是1,这就说明KA11、KA12、KA1、KA13继电器已经全部上电,都应该吸合。由此可断定,灯不亮没有吸合的继电器损坏,更换新的继电器,故障解除。

(2)一台系统为SIEMENS 802D数控立式铣床,开机后系统显示“ALM3000”报警,机床无法正常起动,断电重新起动机床,故障反复。

经过初步检查,发现机床操作面板上的急停按钮并未按下,机床各轴的的位置也没有达到撞上硬限位的程度,所有急停按钮都已经复位,可以断定机床急停的原因与机床的状态无关。在操作面板上打开系统诊断页面,查看PLC状态,发现机床输入信号有的为“0”,有的为“1”。因此,基本可以不用考虑是DC 24 V电源的原因。查阅该机床的电气原理图,发现PLC急停输入信号有多个,经逐一检查,发现各轴的急停输入信号是由常闭开关控制的,其状态值都是“1”,只有面板急停开关的输入信号值为“0”。前面检查时,已发现面板急停开关已经复位,由此可以判断是面板急停输入信号线路的问题,还有可能就是PLC模块中,这个急停信号对应的输入点坏了,但这种可能性很小。经理清线路用万用表排查,发现从急停开关到电气柜内的端子排,这一线路没有问题,问题是出在从端子排到操作面板后PP模块这一路上。这路走线是一颗50芯的细电缆,中间经过床身、吊钮盒,其中面板急停输入信号这颗线由于经过弯折,在与PP模块的接口处脱落,接线后重新开机,故障排除。

5 结束语

由以上两个SIEMENS 802 D数控系统急停故障的维修实例可以看出,要了解数控机床设置急停的原因,和准确理解PLC程序中急停处理程序的逻辑含义,在机床出现急停报警时,应认真观察,冷静分析,看是否是属外围操作的原因,还是属内部电路的故障,利用图纸资料和仪器仪表,仔细排查可能的疑点,最终找到引起故障的真正原因。

[1]孙慧平.数控机床调试安装技术[M].北京:电子工业出版社,2008.

[2]王洪波.数控机床电气维修技术—SINUMERIK 810D/840D系统[M].北京:电子工业出版社,2007.

[3]龚仲华.数控机床故障诊断与维修500例[M].北京:机械工业出版社,2005.

[4]崔兆华.数控机床电气控制与维修[M].济南:山东科学技术出版社,2009.