磨削轴套的工艺

2010-02-20罗华

罗 华

(广西机械高级技工学校,广西柳州545005)

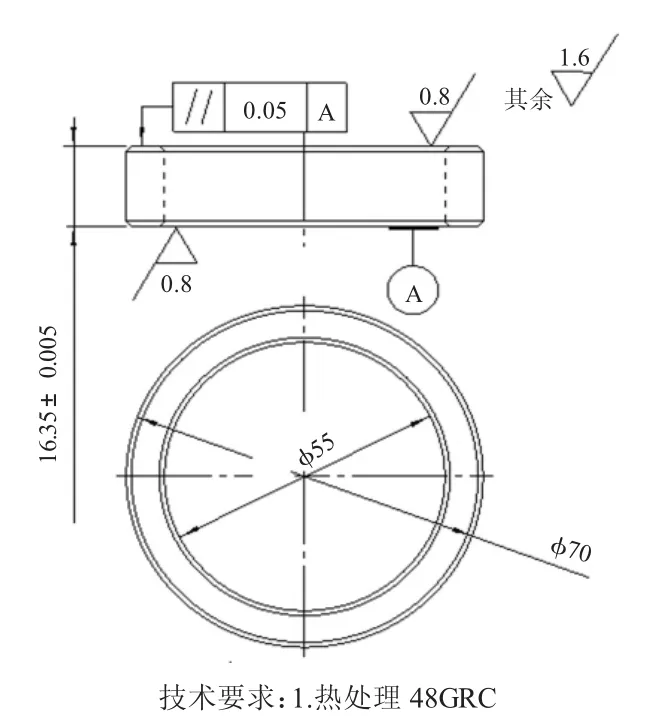

图1所示为轴套零件,精度要求较高,年产量10万件以上,一般机加工很难完成生产任务。用研磨加工方法能容易加工出合格产品,但是生产效率低,远远不能满足大批量生产需求。用数控坐标平面磨床能大批量生产,品质保证,能够满足生产需求,但是投入设备成本太高,不适宜采用。用普通平面磨床单件加工,也能容易保证产品的质量,一旦批量加工就难以保障产品质量的稳定性。根据现有的条件综合分析,降低设备投入成本,采用普通平面磨床批量加工,考虑到零件的尺寸精度和平行度要求,该零件的加工工艺为:粗磨→半精磨→精磨。

1 轴套零件的工艺分析

从图1可以看出,该零件属套类零件,零件应用在装载工程车传动轴上。材料为45#钢,热处理48 HRC,具有良好的耐磨性,加工余量为0.5mm,磨削加工上下两平面,要求平行度0.005 mm,高度尺寸(16.35±0.005)mm,粗糙度为Ra0.8μm。

图1 轴套零件

2 相关的工艺

2.1 对机床的要求

磨床应有较高的几何精度。主要包括砂轮主轴的回转(运动)精度、工作台的几何精度、各个部件之间的相互位置精度及结合面精度等。这些形状误差和位置误差,都应达到普通精密磨床的出厂技术要求。

2.2 砂轮的选择

砂轮的选择按零件材料及其热处理方法选择。该零件材料为淬火过45#钢,经过综合分析,砂轮选用WA60LV的平形砂轮。

2.3 砂轮的修整

操作时按实际表面粗糙度的要求选取修整用量。

(1)横向修整进给量S修。它是砂轮每转一圈时的横向进给量,S修量越慢,砂轮表面修得越平整。一般取S修=0.05 mm/r。

(2)垂向修整进给量T修。垂向进给量大,不易使磨粒微细破碎,磨粒会大颗脱落,砂轮表面微刃等高性差,加工的零件表面粗糙值高;反之,零件表面粗糙值可降低。所以精磨削时,垂向进给量取(0.008~0.012)mm/r。

(3)修整时的横向进给次数。每次砂轮垂向进给后,横向移动次数过多,浪费砂轮和时间;次数太少,不能在砂轮表面形成良好的等高微刃。一般只需修整3次,光修1次即可。

3 磨削工艺过程

下面就普通平面磨床批量磨削的工艺,提出了解决一系列问题的技术途径和操作方法。

选用普通平面磨床(型号M7140)生产,为了提高生产效率,每次磨削数量约78件,零件装夹位置不准超出工作台的强磁场的范围内(铜条分布的范围)。

3.1 粗磨

零件的加工余量为0.5 mm,粗磨时采用横向磨削法磨削,每次横向进给量为(0.2~0.48)×B(B为砂轮的宽度),垂向进给量根据横向进给量选择,一般取0.02~0.05 mm。磨削时由于进给量较大,砂轮和零件间的摩擦会产生大量的热量,切削液必须充分冷却,以防烧伤零件。要求磨削两个面,每面磨削0.20 mm,留余量0.1 mm做半精磨。最后抽2件样品作检验,选工作台对角处各取一件。

3.2 半精磨

3.2.1 加工

首先修整砂轮,其次将工作台面灰粒和零件的毛刺等清除干净,再次把零件装夹好,先磨一个面,横向进给量为(0.2~0.3)×B(B为砂轮的宽度),磨掉0.03 mm,然后零件翻面装夹,磨另一平面A作精磨的基准面之用,磨量0.02 mm,分两刀磨削。第一刀垂向进给量0.01~0.015 mm,第二刀砂轮横向进给要比前面慢一倍以上,应控制在(0.08~0.15)×B(B为砂轮的宽度)的范围内,切削液必须充分冷却,留余量0.05 mm作精磨。最后抽4件样品检测,即工作台4个角处各抽1件进行测量。

3.2.2 退磁

用退磁功能在工作台上对零件进行退磁,退磁时间长约10 s才能把磁退干净,否则零件残留较多的磁性,不但给拆除零件带来困难,而且零件表面还会吸有微细的磨屑,给后面擦拭工序带来难度。

3.2.3 零件的拆卸方法

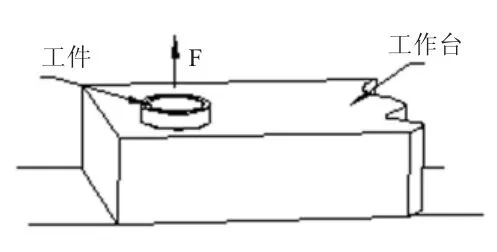

(1)由于剩磁及光滑表面间粘附力较大,拆卸零件时用力的方向F应与工作台面垂直方向往上拔(如图2),切不能朝其他方向硬拉(抠)下来,以免零件表面与工作台面被拉毛损伤。

图2 拆卸零件的用力方向

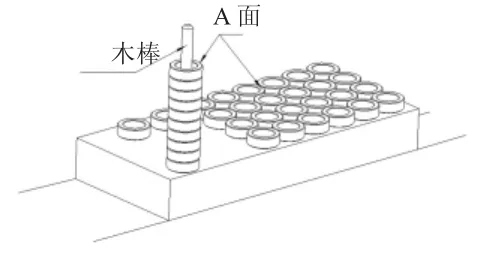

图3 零件的叠层放置

(2)每次加工的零件数量较多,此时基准面A已经磨好,要把零件的A面统一朝上,叠层放置,然后用一根木棒从内孔里面穿过(如图3),双手握住木棒两端整打搬运,放进盛有水的容器里清洗掉粘附在零件上的废渣滓(水里注入少量乳化液可保持零件不易生锈),整打清洗零件时木棒不要取出,防止基准A面混乱。洗毕后整打放置,保持A面朝统一方向。

3.3 精磨过程

精磨是最后一道工序,是决定着产品是否合格的最重要环节,必须严格按以下工艺要求操作。

3.3.1 加工前的准备

(1)热机。每次精磨前,先开机30 min,使机床发热而产生的变形量稳定。利用热机的时间可以做些辅助工作,如给机床各个运动的部位注油,清洁及整理场地,擦拭待磨零件等。

(2)修复工作台。工作台是加工零件的基准面,工作台不平整或有伤痕,会直接影响到零件装夹定位的精度,因此先检查表面是否有伤痕,如果有小而少量的伤痕,应用金相砂纸包住一块铁块(铁块平面的大小约200 mm×100 mm,且要有较好的平面度),用手紧握铁块对伤痕部位进行擦拭修复,直至把凸出部位刷平为止。假如伤痕多而深,手工修复不能满足要求时,则要直接磨削整个工作台深度约0.01~0.02 mm。

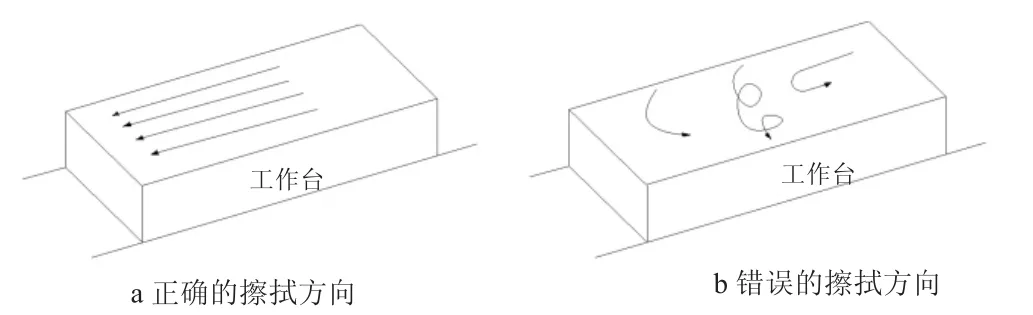

(3)擦拭工作台。擦拭工作台是一个重要的环节之一。工作台残留的水渍或油渍带有磨屑等杂质,如果不予擦除,直接影响到加工的精度。擦除时不能使用棉纱,因为棉纱松散而凌乱,微细的磨屑容易卷进棉纱里,再次擦拭时,磨屑和棉纱头会掉落在已擦过的表面上。应该选择用不会起毛的布料,擦拭时要讲究方法,有规律性地统一朝直线方向擦拭(如图4a所示),不能随意性地乱擦(如图4b所示)。为了有效地去除全部杂质,要分3次擦拭,每次都要更换另一块抹布,使用过的抹布要勤清洗、勤更换,确保下次用的抹布都是干净的。

图4 擦拭工作台的方向

(4)擦拭零件。擦拭零件和工作台同样的重要,不能纯粹只擦零件的基准面A,其他的部位也一定要擦干净,否则在装夹零件的过程中,沾在零件上的微粒会掉落在工作台面上。擦拭操作拿和放零件时,要记住基准面A的方向。

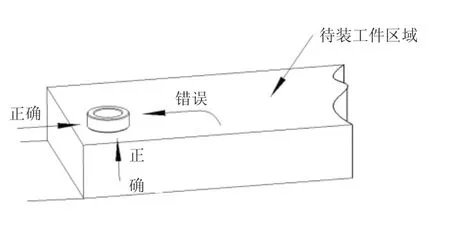

(5)装夹零件。正确装夹零件为成功磨出合格产品奠定了基础,如何正确装夹零件,归根结底就是注意操作的每一个细节。把工作台面和零件表面擦干净后,将半精磨工序磨好的A面朝下,安装好零件。注意把零件送到工作台过程的方向要正确,不要让零件从待装区域上空经过,以防零件表面擦不净残留有微粒掉落在待装区域上,影响后面的装夹(如图5所示)。装夹零件要预留有修整砂轮器安装的位置,以方便后面修整砂轮。

图5 安装零件时送零件的方向

3.3.2 加工

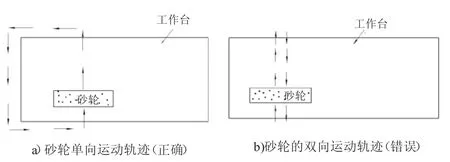

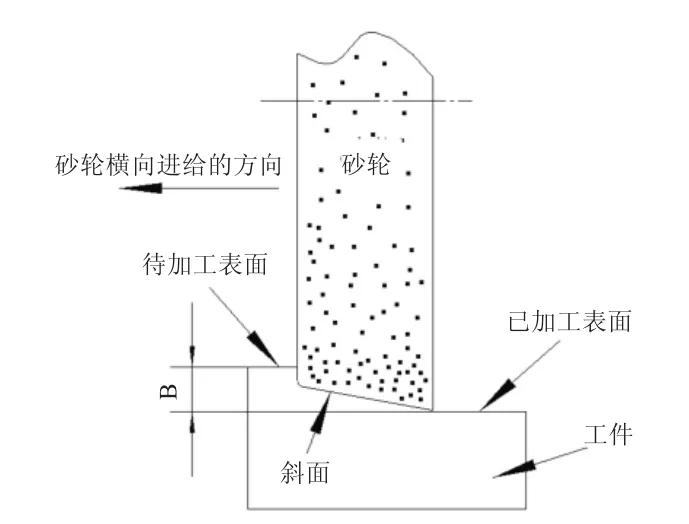

(1)砂轮横向进给的方法。砂轮的横向进给,只能做单方向行程循环磨削零件(如图6a),不准作双向往返行程磨削零件(如图6b)。因为每次砂轮横向进给时,砂轮的前部位总是作新的切削,容易磨损,砂轮工作面会形成锥面(如图7所示),所以砂轮横向进给,只能朝统一方向磨削,砂轮横向进给运动轨迹(如图6 a所示)。

图6 砂轮横向进给运动轨迹

假如砂轮完成一次横向进给后,作反向行程回来(即双向磨削),不用垂向进给,磨削时仍会有火花产生(砂轮在磨削余量),会影响到零件的尺寸精度,这就是砂轮产生斜面对零件的影响。

图7 砂轮横向进给时受损产生的斜面(B=砂轮垂向进给量)

(2)工作台纵向进给换向的方法。工作台纵向移动进给时,液压缸压力较大,当换向时,冲击力大,惯性也大,会振动机床,影响磨削质量。因此,要使砂轮离开零件边缘约200 mm再换向,这段距离可以使砂轮避开振动的瞬间而过渡平稳地进入磨削零件,这样能有效地保证磨削零件的精度。

(3)垂向磨削进给的方法。本工序只有0.05 mm的加工余量,要分3刀磨削,前2刀每次垂向进给0.02 mm,最后一次进给0.01 mm。每次进给时,砂轮垂向进给手轮先退约1/3圈消除机床传动间隙,再往前进到所需刻度。

(4)横向砂轮进给量的确定。横向进给量越慢,零件表面粗糙值就越低,尺寸越稳定。横向进给选择断续进给,最后一次磨削时横向进给要减慢速度,应控制在(0.08~0.12)×B(B为砂轮的宽度)范围内。磨削时热量过大,容易导致零件变形,故切削液必须充分冷却。

(5)磨最后一刀及抽样检测。最后一刀是最终决定产品是否合格的关键所在,磨削到剩下最后0.01 mm的余量时,应停机但不关吸磁,因为零件受热状态卸去磁力后会变形,等待零件在常温下冷却后,再关闭吸磁,进行抽样测量,根据测量结果确定最后的磨削进给量。走完最后一刀后,同样开吸磁待冷却后,再整体抽样检测,至少抽5件检测,即4个角各抽1件、中间抽1件。用正弦规或百分表拖表测量。尺寸合格后,要记住垂向进给手轮的刻度值,磨削下一批时可供参考。拆卸零件的方法和前面一样,在此就不重复阐述。

4 结束语

该零件精度要求高,且批量大。实践证明,采用上述方法,既使没有数控坐标磨床,用普通平面磨床(M7140)加工,也能保证产品质量和生产效率,还能够减少设备投资,降低产品成本,从而提高了经济效益。

[1]邵振国.磨工[M].北京:化学工业出版社,2004.

[2]机械工业职业技能鉴定指导中心.磨工技术[M].北京:机械工业出版社,1999.