含氧煤层气脱氧液化系统爆炸危险性分析

2010-02-13李润之司荣军茅晓辉

李润之 司荣军 茅晓辉

(1.山东科技大学资源与环境工程学院,山东 266510;2.煤炭科学研究总院重庆研究院工业防爆研究所,重庆 400037)

2006年2月9日,大型油气田和煤层气开发被国务院发布的《国家中长期科学和技术发展规划纲要》列为16个重大专项之一,煤层气的开发和利用引起了国家及社会的高度重视。采用煤层气液化技术,可以促进煤层气的利用,并且在很大程度上满足大力发展煤层气技术的需求。开发利用煤层气资源,不但可以弥补煤炭供应缺口,而且可以改善能源质量。大力开发煤层气液化技术,成为当前研究煤层气技术的关键。

部分煤层气含有一定浓度的氧气,存在爆炸危险性。若想对含量煤层气进行脱氧液化,就必须对其整个工艺过程的爆炸危险性进行分析,采取相应的安全技术及措施,以保证生产过程中的安全。本文介绍了一种含氧煤层气脱氧液化系统,对其整个工艺过程进行了爆炸危险性分析,并提出了相应的安全技术及措施,为含氧煤层气的开发利用过程中防止安全事故的发生提供了依据。

1 脱氧液化过程工艺流程

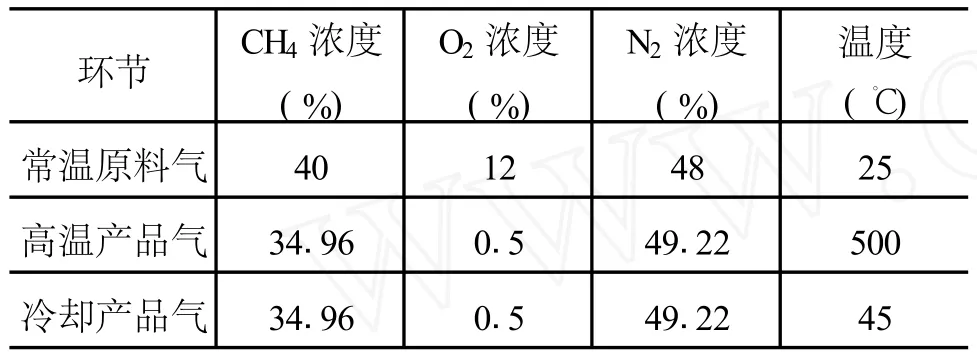

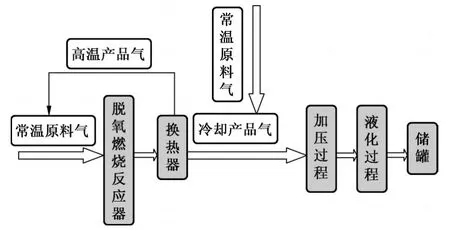

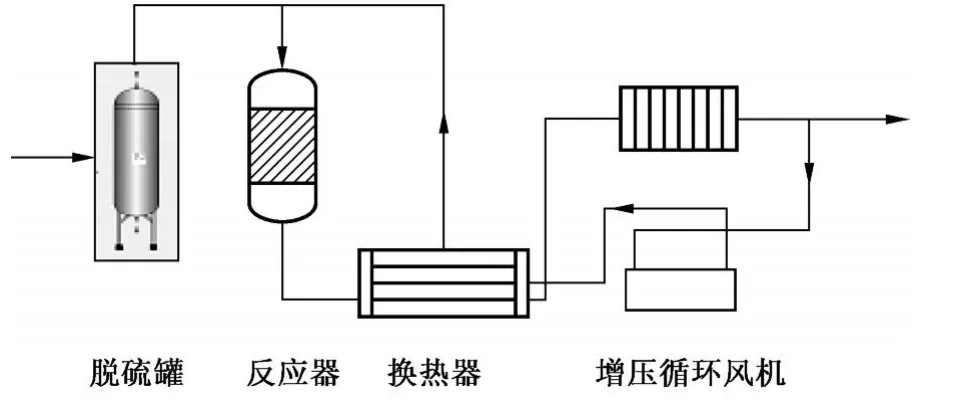

常温原料气首先与高温产品气混合进入脱氧燃烧反应器进行脱氧,此处所混合的高温产品即为经过脱氧换热后的气体,混合高温产品气的目的是为了预热常温原料气和降低反应器入口的氧气浓度。常温原料气脱氧后,经过换热器进行冷却,所得冷却后的产品气再与一部分常温原料气进行混合后进行加压,使得压力达到5.0×106Pa,再经过深冷液化过程,最后进入储罐进行储存。含氧煤层气整个脱氧液化过程的工艺流程及脱氧过程工艺流程如图1和图2所示。其中部分重要环节各气体组分及温度如表1所示。

表1 重要环节各气体组分及温度

图1 脱氧液化过程工艺流程图

图2 脱氧过程工艺流程

2 理论分析

2.1 甲烷的爆炸条件

发生甲烷爆炸事故必须具备的基本条件:在常温常压下,甲烷浓度处于甲烷爆炸的极限范围内(5%~16%);氧气的最低浓度为12%;有大于引燃甲烷最小点火能量 (0.28mJ)存在。

但是,实验研究和事故案例分析表明,甲烷爆炸受很多因素影响,如混合气体比、环境压力、环境温度、点火能量等。混合气体的初始压力对爆炸极限的影响较复杂。在0.1~20MPa的压力下,对爆炸下限影响不大,对爆炸上限影响较大;当压力大于2.0MPa时,爆炸下限变小,爆炸上限变大,爆炸范围扩大。混合气体的初始温度越高,爆炸极限范围越宽,即爆炸下限降低,上限增高,爆炸危险性增加。

2.2 加压过程爆炸极限分析

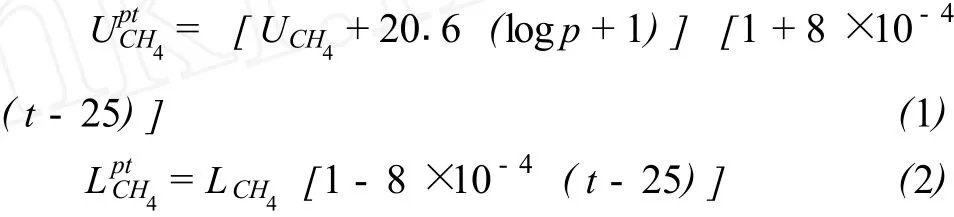

加压过程爆炸上、下限的计算如式 (1)、式(2)所示 (燃气与空气掺渗,符号具体意义参见文献[4])。

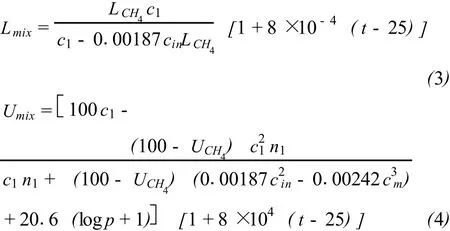

2.3 液化过程爆炸极限分析

综合温度压力以及组分对爆炸极限的影响,爆炸极限的计算如式(3)、式(4),(符号具体意义参见文献[5、6、7])。

2.4 最大允许氧含量

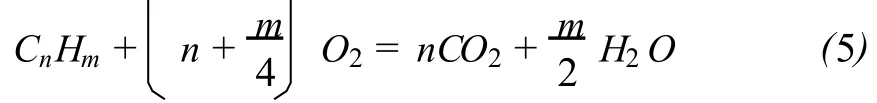

实际上,在液化过程中,气态组分若想爆炸,还与气态中氧含量有关,若氧气严重不足,则不会发生爆炸。从理论上讲,对多数碳氢化合物,其反应方程式可写为:

其最大允许氧含量的最小值在数值上等于处于下限浓度(L下)的可燃物刚好完全反应所需要的临界氧含量,用等式表示为:

而最大允许氧含量的最大值则对应于爆炸上限时的实际氧含量,可见两者的极限值具有一一对应的关系。由于最大允许氧含量最小值和最大值与爆炸极限是一一对应的关系,因此它们也随之发生变化,表现为:当温度和压力升高时,最大值和最小值相对各自原来的值变小,相应地可燃物各个浓度所对应的最大允许氧含量也较原值变小,反之则都较原值变大。

3 爆炸危险性分析

3.1 脱氧过程爆炸危险性分析

煤层气中的甲烷含量一般在30%~45%之间,O2含量从11.39%~14.49%之间,且随着甲烷浓度的降低,氧气的含量逐步增高。含氧煤层气进入脱氧系统后首先进入脱氧燃烧反应器,通过甲烷燃烧完成脱氧过程,而在进行脱氧燃烧的过程中,随着燃烧的进行,氧气浓度降低了,甲烷也会有所损耗,在这个过程中甲烷的浓度有可能进入爆炸极限范围内 (甲烷的爆炸范围为5%~16%),反应器内温度较高,存在爆炸危险性。

3.2 加压过程爆炸危险性分析

由于加压过程的环境压力较高,对甲烷爆炸极限的影响较大。运用式 (1)和式 (2)计算煤层气在气体压缩机中的爆炸极限,以一般压缩机出口条件 (120℃,1.0MPa)为例,爆炸上限为39.02%。而为了降低成本,在冷却产品气进入加压系统之前,混入了部分常温原料气,使得此过程中氧气的浓度增加。因此,该处存在爆炸危险性。

3.3 液化过程爆炸危险性分析

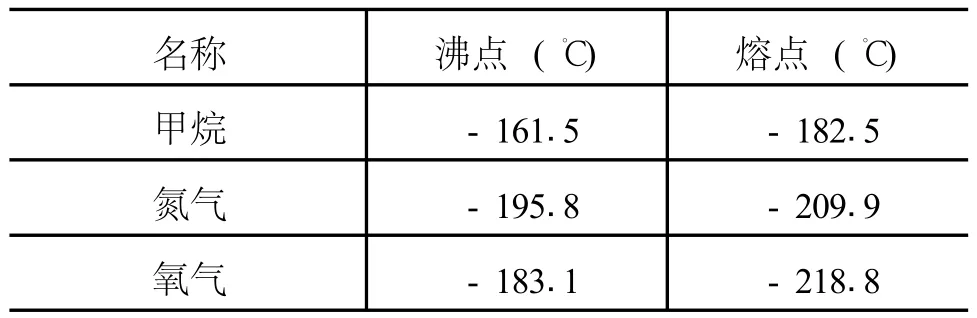

加压后的深冷液化过程,混合气体由气相变为液相,其中,转化过程是逐步进行的,各种气体的气相组分逐渐变小,直到最后全部液化。三种气体(甲烷、氮气、氧气)的沸点以及熔点如表2所示。

表2 各气体的沸点及熔点

从三种气体的沸点及熔点可以看出,液化过程中是甲烷气体先进行液化,然后是氮气,最后是氧气。通过式 (3)和式 (4)计算液化过程低温两相流条件下气态组分的爆炸极限,在煤层气液化至过冷过程中,甲烷含量必然穿过爆炸极限范围,液化安全性降低。

4 安全对策及措施

(1)在含氧煤层气及常温原料气进入脱氧系统之前以及进行脱氧之后,需在管道上安装被动或主动式隔 (抑)爆装置,防止脱氧系统中发生爆炸时,波及含氧煤层气输送管道及后面的换热器等设备设施,避免造成更大的损失;

(2)为了防止加压过程及液化过程中发生爆炸危险,须通过精确计算之后加压过程和液化过程中甲烷的爆炸极限,进而确定最大允许氧含量,通过对最大氧含量的计算,在冷却产品气进入加压系统前混合常温原料气的环节,精确控制混入常温原料气的比例;

(3)在加压过程和液化过程的始末,均须安装被动或主动式隔 (抑)爆装置,防止一旦发生爆炸时,造成更大的损失;

(4)工作人员必须严格按照操作规程作业,防止发生误操作,引起不必要的安全事故。

[1] 张存森.煤层气液化流程及技术现状 [J].煤气与热力,2008,28(9):12-14.

[2] 范庆虎,李红艳,尹全森,等.低浓度煤层气液化技术及其应用 [J].天然气工业,2008,28(3):117-120.

[3] 余国保,郭开华,粱栋,等.高效煤层气储运及低温液化技术可行性研究 [J].油气田地面工程,2008,27(5):9-10.

[4] 严铭卿,廉乐明.天然气输配工程 [M].北京:中国建筑工业出版社,2005.

[5] 余国保,李廷勋,郭开华,等.煤层气液化全流程爆炸极限分析 [J].武汉理工大学学报,2008,30(6):48-51.

[6] Shigeo K,Kenji T.ExtendedLe Chatelier’s Formula for Carbon Dioxide Dilution Effect on Flammability Limits[J].Journal of Hazardous Materials,2006,138(1):1-8.

[7] Shigeo K,Kenji T,Extended Le Chatelier’s Formula and Nitrogen Dilution Effect on the Flammability Limits[J].Fire SafetyJournal,2006,41(5):406-417.

[8] 蔡风英,谈宗山,孟赫.化工安全工程 [M].北京:科学出版社,2001.