低温用钢的开发与应用

2010-02-10上海液化天然气有限责任公司朱亮广

上海液化天然气有限责任公司 朱亮广

1 几种常用低温液体储罐形式

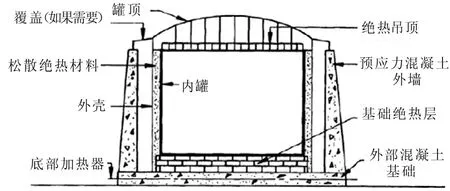

1.1 单容罐

单容罐指单个储罐或由内罐和外容器组成的储罐,其设计和建造仅需要满足内罐储存低温液体时所应具备的低温延展性要求,液体介质一般为液态氧、液态氮、液态氩;单容罐一般需要增设防护围堰,以防泄漏液体扩散,其结构如图1~图4所示。

图1 简单封闭式单容罐结构示意

图2 排架基础封闭式单容罐结构示意

图3 简单吊顶绝热式单容罐结构示意

图4 排架基础填料式单容罐结构示意

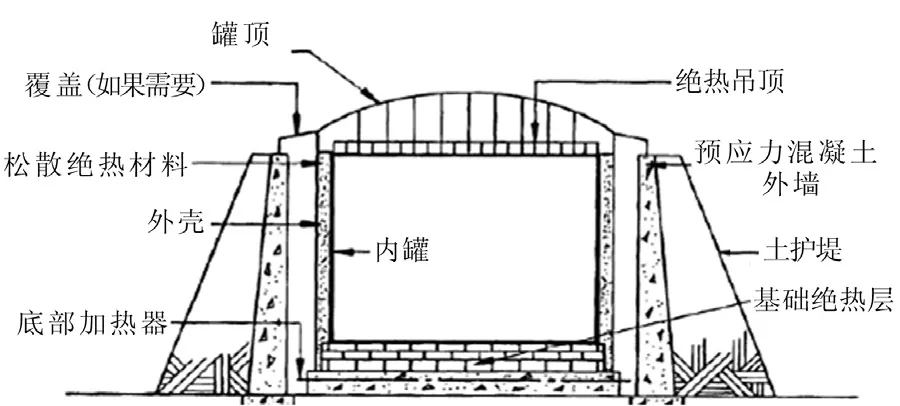

1.2 双容罐

双容罐是指在设计上使其内罐和外罐都能单独容纳所储存低温液体的双层罐储。为了尽可能缩小所泄漏罐内液体的积聚范围,外罐或外壁与内罐之间的距离不超过6 m,液体介质一般为甲烷、乙烷、乙烯等碳氢类化合物,其结构如图5~图7所示。

图5 简单双筒体式结构示意

图6 内筒填料、外筒预应力墙式结构示意

图7 内筒填料、外筒预应力墙掩埋式结构示意

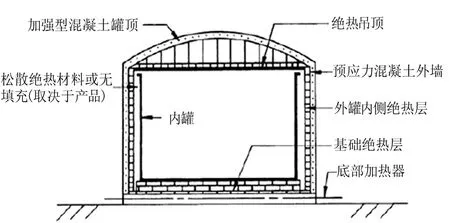

1.3 全容罐

液体介质对存储条件有更高的要求时,设计和建造上使其内罐和外罐都能单独容纳所储存的低温液体的双层罐储。外罐或外壁与内罐之间的距离应在1~2 m,正常工作条件下,内罐盛装低温液体,外罐顶由外罐支撑。外罐既能容纳低温液体,也能有效控制地排放因液体泄漏而产生的蒸发气。液化天然气(LNG)的储存大都采用全储罐,根据地质条件的差异,并结合技术、工期、造价等因素,选择合适的型式。

全容罐结构如图8~图10所示。

图8 简单内外罐夹层空间填料式结构示意

图9 加强型混凝土罐顶、内外罐夹层空间填料式结构示意

图10 外墙掩埋、内外罐夹层空间填料式结构示意

2 低温用钢

低温钢是指适于在0 ℃以下应用的合金钢。能在-196℃以下使用的,称为深冷钢或超低温钢。低温用钢主要应具有如下的性能:

(1)韧性——脆性转变温度低于使用温度;

(2)满足设计要求的强度;

(3)在使用温度下组织结构稳定;

(4)良好的焊接性和加工成型性;

(5)某些特殊用途还要求极低的磁导率、冷收缩率等。

低温用钢按晶体点阵类型一般可分为体心立方的铁素体低温钢和面心立方的奥氏体低温钢两大类。

铁素体低温钢一般存在明显的脆性转变温度,当温度降低至某个临界值(或区间)会出现韧性的突然下降。含碳0.2%碳钢冲击值与温度的关系,其转变温度在-20 ℃左右。因此,铁素体钢不宜在其转变温度以下使用,一般需加入Mn、Ni等合金元素,降低间隙杂质,细化晶粒,控制钢中第二相的大小、形态和分布等,使铁素体钢的脆性转变温度降低。

铁素体低温钢按成分分为三类:

(1)低碳锰钢(C0.05%~0.28%,Mn0.6%~2%)。使Mn/C≈10,降低氧、氮、硫、磷等有害杂质,有的还加入少量铝、铌、钛、钒等元素以细化晶粒。这类钢最低使用温度为-60 ℃左右。

(2)低合金钢。主要有低镍钢(Ni2%~4%)、锰镍钼钢(Mn0.6%~1.5%,Ni0.2%~1.0%,Mo0.4%~0.6%,C≤0.25%)、镍铬钼钢(Ni0.7%~3.0%,Cr0.4%~2.0%,Mo0.2%~0.6%,C≤0.25%)。这些钢种的强度高于低碳钢,最低使用温度可达-110 ℃左右。我国研制了几种节镍的低温用低合金钢如09Mn2V等。

(3)中(高)合金钢。主要有6%Ni钢、9%Ni钢、36%Ni钢,其中9%Ni钢是应用较广的深冷用钢。这类高镍钢的使用温度可低至-196 ℃。

奥氏体低温钢具有较高的低温韧性,一般没有脆性转变温度。按合金成分不同,可分为三个系列:

(1)Fe-Cr-Ni系。主要为 18-8型铬镍不锈耐酸钢。这种钢低温韧性、耐蚀性和工艺性均较好,已不同程度地应用于各种深冷(-150~269 ℃)技术中。

(2)Fe-Cr-Ni-Mn和Fe-Cr-Ni-Mn-N系。这类钢种以锰、氮代替部分镍来稳定奥氏体。氮还有强化作用,使钢具有较高的韧性、极低的磁导率和稳定的奥氏体组织,适用于作超低温无磁钢(即磁导率很小)。如:0Cr21Ni6Mn9N和0Cr16Ni22Mn9Mo2等在-269 ℃作无磁结构部件。

(3)Fe-Mn-Al系奥氏体低温无磁钢。我国研制的节约铬、镍的新钢种,如:15Mn26Al4等可部分代替铬镍奥氏体钢,用于-196 ℃以下的极低温区。如能改善这种钢的抗化学腐蚀能力,还可扩大其应用范围。

低温钢在石油气深冷分离设备中,绝大部分的最低使用温度为-110 ℃,个别设备中达-150 ℃,可分别采用低合金钢、3%~6%镍钢或9%镍钢。在空气分离设备中,最低工作温度达-196 ℃,一般采用9%镍钢或奥氏体低温钢。工作温度为-253 ℃的液氢生产、贮运设备,工作温度为-269 ℃的液氦设备,均应采用组织结构稳定的奥氏体低温钢。而某些特殊设备如超导磁体或超导电机,宜采用在工作温度以下除有稳定的奥氏体组织外,还要能保持极低磁导率(µ)≤1.01或更低的钢种。

一些具有较高低温韧性的铁镍基和镍基高温合金如A-286、Inconel718、InconelX-750等也常用于需要高强度的低温设备上。

奥氏体不锈钢尤其是超低碳奥氏体不锈钢具有很好的低温韧性和优良的焊接性,但成本较大,应用范围受到了一定的限制。

根据英国《低温条件下立体平底圆筒形储罐》(BS 7777),低温液体储罐设施用钢一般可分成以下几类:

Ⅰ 正火锰钢(Normalized carbon-manganese)

Ⅱ 改良韧性锰钢(Improve toughness

carbon-manganese)

Ⅲ 低镍钢(Low nickel steel)Ⅳ 9%镍钢(9% nickel steel)

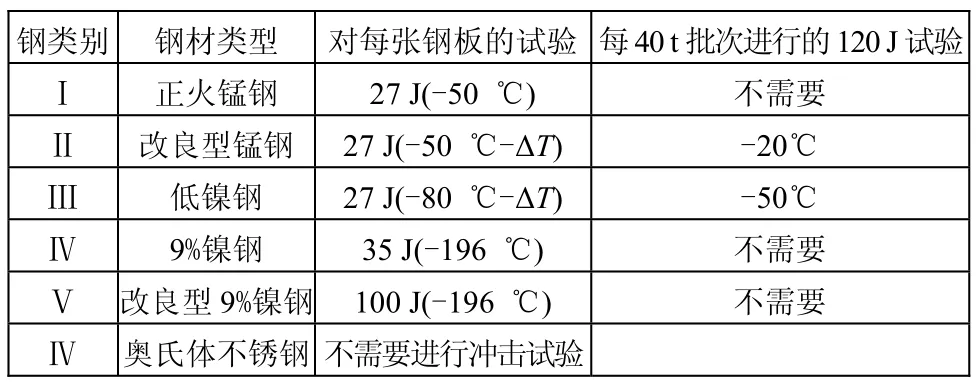

Ⅴ 改良9%镍钢(Improve 9% nickel steel)Ⅵ 奥氏体不锈钢(Austenitic stainless steel)其使用范围见表1。

表1 低温液体储罐设施用钢类别

为了满足低温功能,根据《低温条件下立体平底圆筒形储罐》(BS 7777)对低温材料对低温冲击韧性有如下要求,一般是做冲击实验,见表2。

表2 纵向摆锤V型缺口冲击试验

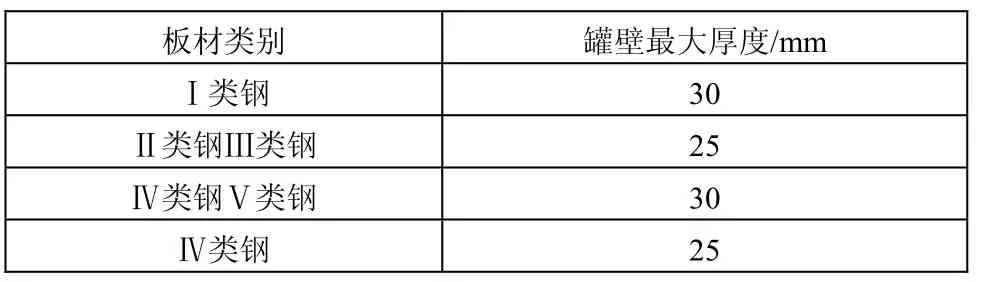

罐壁板最大厚度见表3。

表3 罐壁板最大厚度

如果所需要的材料厚度超过上述值,采购方和生产商应就保持相同安全级别所需要的额外要求达成一致。

3 焊接

在钢质储罐建造过程中所采用的焊接工艺应焊接工艺评定试验。

对于罐壁、罐底环形区域和罐顶受压区域的对接焊接的焊缝金属韧度,应符合表4的规定:

表4 焊缝金属的摆锤V型缺口冲击试验能量

(1)上表所规定的能量值是三个试样试验数据的最小平均值,其中只应有一个试验数据低于该能量值,并且任何一个实验数据均不应低于该能量值的75%。

(2)本项规定的目的是确保最终产品的焊缝能够在上述试验温度下满足20 J的最低要求。为达到此目的,Ⅰ类钢、Ⅱ类钢、Ⅲ类钢焊缝金属的工艺试验需要表现出更高的摆锤V型缺口冲击能量值,以补偿焊接材料摆锤冲击试验所固有的试验结果的分散性。

(3)Ⅵ类钢和Ⅴ类钢焊缝金属的冲击能量平均值的下限是基于高镍奥氏体焊缝金属。如果所采用的焊缝金属在组分上与 9%Ni钢相匹配,则应通过试验结果来确定。

4 LNG储罐用钢

为了更加方便的集、输、储天然气,人们用降温和压缩的方法将气态天然气转化为液态天然气,即LNG。LNG作为无公害能源,被当作燃料广泛应用在火力发电站和城市燃气等建设上。

目前各国都在积极推动低温液化气的储备和使用,除了采用车载LNG和车载压缩天然气两种比较灵活的输送方式外,更多的是采用输送管路,把基地输送来的LNG,通过接受管道储藏在LNG罐(有地上和地下式两种)中,然后通过泵升压到规定压力,送入汽化器,在汽化器中 LNG被强制汽化,再由送气设备送入用户(发电站、工厂及家庭)。

4.1 LNG的特征

(1)LNG在常温、常压下是无色无味的气体,如果液化的话,成为在大气压下有-162 ℃沸点的无色透明液体;

(2)LNG的主要成分是甲烷,其临界温度和临界压力分别为-82.1 ℃及45.5 kg/cm2,压力随着温度的上升而增高;

(3)LNG气化,体积约是原来的600倍;

(4)LNG由于分子量小、粘度低,因而浸透性强,容易泄漏;

(5)LNG产生的水分会冻结并形成激凌状硬块。

4.2 LNG储罐材料的特征及要求

由于LNG在大气压下为-162 ℃的低温,故所用材料的共同特征是“低温”。其次:在工作温度下,不产生低温脆性破坏。

我国对 LNG储存设施的研究起步较晚。现在国内大多采用50 m3和100 m3的圆筒型双金属真空粉末隔热型储罐,LNG日蒸发率一般小于等于总储量的0.3%。储罐内筒及管道的材质0Crl8Ni9奥氏体不锈钢,外筒选用优质碳素钢 16MnR压力容器用钢板,内筒内直径3 000 mm,外筒内直径3 450 mm,夹层填充珠光砂并抽真空。对于165 000 m3大型储罐,基本依赖国外技术。

目前,我国广东深圳、福建莆田、宁波、上海等沿海几个地区,都在上LNG项目,采用全容罐结构,从国外低温储罐建造实践和建造成本上考虑,其内罐材料都是采用9%Ni钢。普通9%Ni钢化学成分见表5。

表5 普通9%Ni钢化学成分

根据《美国材料试验协会标准》(Sec-Ⅱ,ASTM)和《美国机械工程师协会标准》(Sec-Ⅸ,ASME)等标准,对 9%Ni钢的化学成分和热处理方法都做出了严格规定。尽管如此,普通9%Ni钢焊接特点:低温韧性低、热裂纹、冷裂纹、磁偏吹等,大大影响了生产效率,对质量也产生了一定程度上影响。

高纯净化对深低温用 9%Ni钢的极限工作温度(-196 ℃)下的缺口冲击韧度也起到相当良好的作用,按美国ASTM A353和A553(9%Ni)钢标准,该钢种在-196 ℃冲击功的保证值为27 J。但按大型液化天然气(LNG)储罐的制造技术条件,9%Ni钢壳体-196 ℃的冲击功应70 J,相差2.6倍之多。这一问题也是通过 9%Ni钢的纯净化处理而得到完满的解决。同时还大大改善了 9%Ni钢的焊接性。对于厚度30 mm以下的9%Ni钢,焊前不必预热,焊后亦无需热处理。这对于大型(10万m3以上)LNG储罐的建造,具有十分重要的意义。

众所周知,降低钢中Si含量有助于提高母材韧性,这是因为将Si含量控制在0.05左右,不但可以显著降低脆化敏感性,还能稳定钢中的奥氏体相,提高回火后的韧性所致,经实验,降低Si含量后,焊接热影响区(HAZ)的低温韧性与母材一样得到有效改善。而P含量的增加,HAZ的韧性会下降。在这次实验中,即使P含量在0.009左右,也没有出现金属材料在断裂过程中发出爆裂声响的现象(Pop-in),HAZ的韧性有了很大的提高。这是因为容易在母材/HAZ边界生成的脆化组织,即岛状马氏体的生成量因Si含量的降低而减少所致。

另一个途径,可以通过添加微量Mo提高钢的韧性和强度。

降低9%Ni钢中Si含量必然会影响钢的强度,而Mo元素不仅有助于提高钢的淬透性,还有助于减少母材的回火脆化敏感性,实验证明,通过增加微量Mo(~0.09%),母材强度可提高40 MPa左右。同时经过实验,我们得知,增加微量Mo(~0.09%),母材和焊接接头的低温韧性有所提高。新型 9%Ni钢化学成分见表6。

表6 新型9%Ni钢化学成分

钢材的生产方法,我们要求实验用钢采用转炉冶炼,采用新的浇铸法铸成钢坯。对厚板进行加热和扎制后,进行淬火—二相域淬火—回火处理。实验表明,钢的强度和韧性完全满足JIS的要求,尤其冲击吸收能高达250 J以上,韧性断口率为100%。

根据《裂纹张开位移(DOC)的测试方法》(BS 5762—1979),在-165 ℃的LNG温度下进行了试样裂纹尖端张开位移(CTOD)实验,结果表明,不论在轧制方向还是垂直于轧制方向上,试样都没有发生脆性断裂。根据WES-2805对缺陷进行评价,作为LNG罐钢板所要求的焊接接头的CTOD值最大也只有0.1 mm左右,而新型9%Ni钢无论是母材还是接头都大大超过该值。

脆性裂纹传播停止性能:

在LNG等容易气化的液体储罐中,防止钢板发生断裂是不言而喻的,但即使万一发生脆性裂纹,也必须使裂纹在尽可能短的情况下就停止。另一方面,9%Ni钢的焊接接头由于是焊接金属强度低的软质接头,万一裂纹从焊接热影响区开始产生,裂纹也会马上歪向焊缝金属一侧从而使热影响区发生的裂纹停止传播。因此我们对50mm厚的新型9%Ni钢进行混合ESSO实验,可知即使在-196 ℃时裂纹传播停止性能也在280 MPa·ml/2以上,由此可知,新型 9%Ni钢完全满足大型储罐用母材所要求的脆性裂纹传播停止性能。

此外,还可以通过电弧超声技术,细化晶粒,改善焊接接头的低温韧性。将电弧同时作为热源与超声发射源的电弧超声技术应用于低温钢的焊接过程,电弧超声能够细化焊缝组织、有效提高低温钢焊接接头的冲击韧性。

图11为16MnDR焊接接头焊缝区的金相组织。

图11 16MnDR焊缝区的金相组织

在电弧超声的作用下,焊缝柱状晶的形态发生了一定的变化。常规焊接时,柱状晶晶粒粗大且不均匀;在电弧超声作用下,柱晶晶粒明显细化,并且在沿超声振动方向上晶粒变长。未加超声时,粗大的片状先共析铁素体沿着奥氏体的晶界析出,晶内为块状分布的铁素体和珠光体。在电弧超声作用下,先共析铁素体的层片变薄,且出现了较多的针状铁素体。进一步的观察表明,电弧超声作用下,焊接接头的焊缝区和热影响区的组织均得到了不同程度的细化。由焊缝晶粒的细化和较多针状铁素体的出现可以预见,焊接过程中引入电弧超声能够提高低温钢的冲击韧性。

2007年 1月 14日,由太钢自主研制开发的“9%Ni钢板材料”和太钢制定的“低温压力容器用06Ni9合金钢板技术标准”顺利通过国家锅炉压力容器标准化技术委员会专家组的鉴定审查并获高度评价。中国海洋石油有限公司、中国石化股份有限公司、中国石油天然气股份有限公司等公司的技术专家、采购人员和LNG(液化天然气)项目代表列席了鉴定审查会议。该材料的开发技术起点高、实物水平优于国际同类产品,填补了国内空白,打破了 LNG储罐用钢长期依赖进口的局面,将对我国石油天然气行业的快速发展起到积极的促进作用。

当然,在9%Ni钢的纯化和C、Si等成分的控制方面,国产钢材与进口钢材还有一定的差距。日本新日铁开发的LNG罐用超级9%Ni钢板,通过成分控制和控轧快冷(TMCP)等手段,成功地解决了9%Ni钢低温韧性不足的问题。

5 结束语

通过对低温用钢化学成分的控制,我们不但能有效地提高母材的低温韧性,而且可以在一定程度上增加母材的强度。最为显著的是,母材的焊接性能大大改善,焊接热裂纹、冷裂纹完全得到控制,满足了低温储罐建造与运行的需要。