秸秆直燃锅炉飞灰可燃物高的分析及对策

2010-02-08顾怀本

顾怀本

(江苏国信泗阳生物质发电有限公司,江苏 泗阳 223700)

秸秆直燃锅炉飞灰可燃物高的分析及对策

顾怀本

(江苏国信泗阳生物质发电有限公司,江苏 泗阳 223700)

某秸秆电厂投产后,锅炉飞灰可燃物一直处在 15%以上,甚至有相当长的一段时间高达 20%~25%,机组运行很不经济。经过对该锅炉本体系统布置及运行情况的详细分析,通过运行调整和对系统不完善处进行改造,最终使飞灰可燃物降低到 10%左右,机组运行经济性显著提高。

秸秆锅炉;飞灰可燃物;分析;对策

0 引 言

某秸秆发电厂 UG-75/3.82-J型锅炉系直燃生物质秸秆、水冷振动炉排、中温中压、固态排渣、支撑式自然循环蒸汽锅炉。锅炉设计燃料主要是软质秸秆,即稻、麦秸杆,也可适当掺烧稻壳、花生壳、树皮等。该锅炉是国内同类型锅炉中首批产品,燃料适应性、受热面防腐防磨、锅炉防漏风等还需进一步研究和解决。由于种种原因,此类锅炉不能实现按设计全燃软质秸秆正常运行。从已投产的此类锅炉的统计数据看,所用稻麦秸秆量大多在 20%左右,多的也就是 30%~40%,更多则是以稻壳、树皮等其他生物质燃料为主。这就导致锅炉的燃烧和传热特性发生很大变化,受热面积灰、磨损和腐蚀、飞灰可燃物高等一系列异常现象随之而来。该厂的飞灰可燃物自投产后一直在 15%以上,一度达到 25%左右,居高不下,该类锅炉这一指标水平大致在 4%~8%左右较合理。参照原江苏省电力局生技处印制的 《发电厂机组主要小指标耗差分析计算图表》,飞灰可燃物每升高 1%则导致供电标煤耗上升1.85 g/kW◦h,也就是说该机组仅受飞灰可燃物的影响,标煤耗增加至少 20 g/kW◦h左右,折算成秸秆单耗增量超过 50 g/kW◦h,经济性很低。如何解决这一问题,成了该厂在节能降耗、降本增效方面的首要工作。

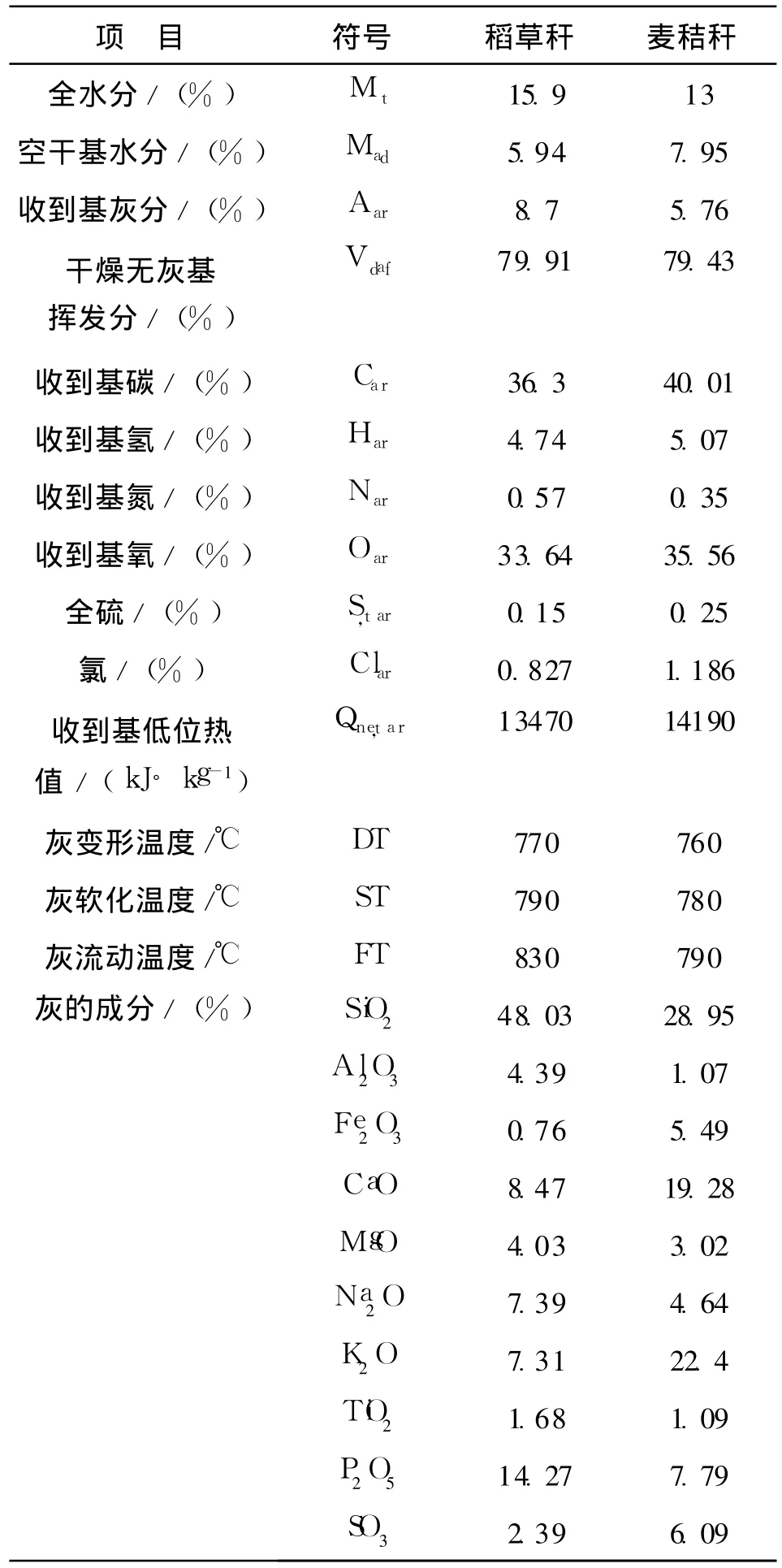

1 设备规范

UG-75/3.82-J秸秆直燃锅炉的设计参数如下:蒸发量,75 t/h;主汽压,3.82 MPa;主汽温,450℃;给水温度,150℃;排烟温度,147℃;氧量,6%~8%;灰、渣比,4∶6;锅炉效率,89%;燃料消耗量,16 891 kg/h;燃料水分要求,≯25%;燃料粒度要求,<80mm;一次风量,51.6 kNm3/h;二次风量,34.4 kNm3/h;二次风压 (炉膛入口),5 kPa;空预器出口烟气量,103.5 kNm3/h;锅炉本体烟气阻力,1.85 kPa;一次风速,~25 m/s;二次风速, ~55 m/s;一、二次风温, ~130℃;一二次风配比,6∶4;一次总风压,1.8 kPa。表 1是该锅炉设计燃料的成分和灰的特性数据。

该锅炉主要有以下特点:

(1)该锅炉是振动炉排炉,是层燃炉,绝大多数的燃烧过程在炉排上完成。

(2)秸秆的挥发分高,着火温度低,燃烧迅速,若配供燃烧所需的一次风和二次风不及时,会产生挥发物裂解析出碳黑,碳黑不易烧烬。

(3)秸秆的灰熔点低,易在受热面上结渣、积灰,需定期吹灰、除渣。

(4)秸秆在破碎和输送过程中,会产生大量粉尘,秸秆粉尘既损害人健康,进入炉膛后还会产生爆燃,影响锅炉及料仓的安全运行。

表 1 设计燃料的成分和灰的特性Tab.1 Composition o f designed fuel and characteristics of ash straw direct combustion boiler

2 原因分析

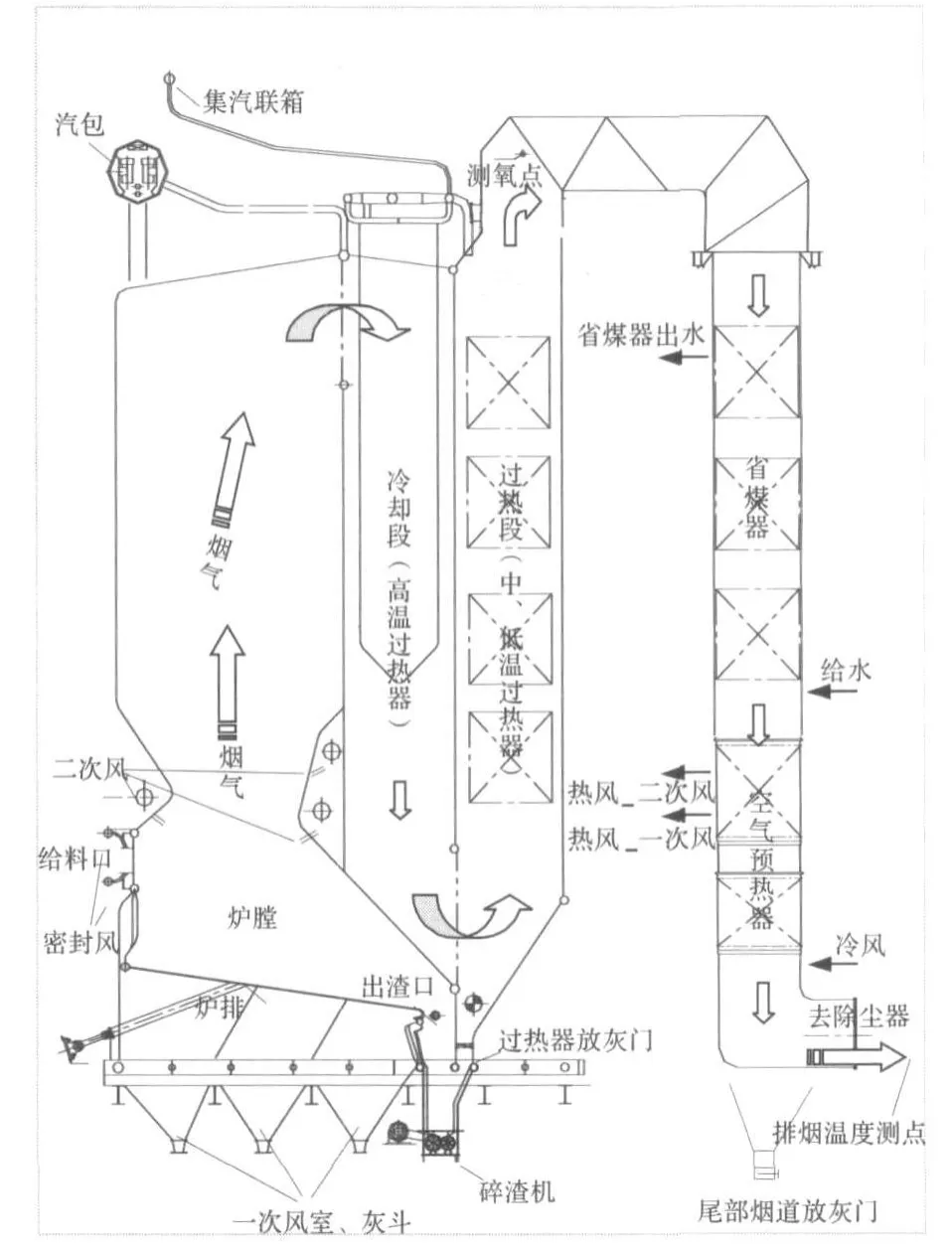

燃料在锅炉内迅速而完全燃烧的必要条件是:有相当高的炉内温度、合适的空气量、燃料和空气的良好混合和充足的燃烧时间。飞灰可燃物含量高低即取决于燃料完全燃烧程度。影响完全燃烧要素形成的原因很多,有设计缺陷造成的,也有运行调整因素,下面主要结合该秸秆锅炉的结构特点和现场运行实际对其一一进行分析。图 1为该锅炉本体布置及烟气流程。

图1 UG-75/3.82-J秸杆直燃锅炉本体布置及烟气流程Fig.1 Device arrangem ent and flue gas flow o f the UG-75/3.82-J straw direct combustion boiler

2.1 燃烧区温度和燃烬时间

相同粒径,温度越高,燃烬时间越短。当颗粒达到0.7mm时,在 950℃的条件下燃烬时间为10.5 s,而在 800℃时燃烬时间为 71.5 s,两者相差非常明显[1]。但是受灰熔点限制,过高炉温易产生结焦、结渣现象。

2.1.1 燃料质量与颗粒度

该锅炉实际燃料构成为破碎树皮、花生壳和稻壳、稻麦秸秆等,配比 6∶2∶2,有时树皮比例超过 70%。设计燃料水分要求是≯25%,可品质好的树皮水分也在 40%~45%以上。燃料中水分增大,进入炉膛后首先吸热,进行加热蒸发水分,导致炉排燃烧区温度下降,燃料挥发分析出缓慢,着火延迟;燃料水分增加,大大增加烟气容积,使炉膛内烟气流速增加迅速,缩短了燃料颗粒在炉膛内停留时间;水分增加,还会降低料层的松散透气性,增加通风阻力,使得燃烧需氧量得不到及时补充;另外,料层过厚,部分燃料挥发分和水分得不到很好挥发,延迟着火、延长燃烬等,这些都直接导致了飞灰可燃物的增加。

设计燃料粒度要求是小于 80 mm,实际运行中有一部分树皮长达 300 mm,减慢了燃烧速度。一些壳类散料细颗粒过多,还未燃烬就被高速烟气流带走,这些也将导致飞灰可燃物增加。

2.1.2 炉底漏风和空预器积灰、漏风

燃料给料口和炉底出渣口处的介质充满系数均不高,外部冷风的漏入直接降低了炉膛燃烧区温度;另外秸秆锅炉受热面积灰现象普遍严重,尤其是空气预热器,该厂两台炉的空预器几乎每个月都要停炉人工清理一次 (之前该厂蒸汽吹灰装置未能正常投用,但是投用后也效果也不明显),加之烟道有漏风,导致一、二次风风温偏低(只有 90~100℃左右,比设计值低 30~40℃),间接降低了炉膛温度。

2.1.3 过热器放灰门处烟气短路

过热器放灰门是多片铸铁板串联组装而成,由于缺少间隙余度和长期处于高温环境,经常发生卡涩、转轴变形和断轴。卡在关闭状态,放灰门上部转向室内会堆积大量飞灰,易发生二次燃烧和大面积结焦现象,所以运行中放灰门故障后只能设法使其处于开启状态。该放灰门与炉膛出渣为同一通道 (见图 1),转向室与炉膛有压差,打开的放灰门使炉膛和转向室烟气发生短路,大量未燃烬颗粒失去了在炉膛的充足燃烬时间而直接进入烟道,导致飞灰可燃物增加。

2.2 过量空气系数

随着空气量增大,介质之间接触和传热系数增大,燃烧速度即增大,但当空气量增大到某一值后,燃烧速度达到极限。而空气量过多则降低了细颗粒在炉膛内的停留时间。实际运行中控制炉膛出口过量空气系数在一定水平,既能保证碳粒子的充分燃烧,又可防止截面流速过大[2]。该锅炉设计过量空气系数是 1.4~1.6。反映过量空气系数的参数是烟气含氧量,测点设在过热器后烟道中。过热器放灰门故障后漏入烟道的有部分是低温新风,除导致受热面热交换量减少、增加引风机电耗等之外,还引起氧量 “虚高”,给运行人员错误的信息反馈,运行人员发现 “氧量较高”,减少送风,实际造成炉膛供氧不足,直接增加飞灰可燃物含量。

给料量控制不好,造成料层过厚或者炉排布料不均匀,一次风不能很好地穿透助燃,形成局部缺氧。还有,空预器区积灰增加了烟气阻力,受引风机出力的影响,送风量不能充足供应,也导致炉膛缺氧燃烧。

2.3 燃料与空气混合程度

燃料与空气的混合程度取决于燃烧调整的好坏。图 2是常规炉排锅炉的炉排上沿炉排长度方向的烟气成分构成图 (不含水汽)[1]。炉排下方 6个风室之间的风量配比不当,引起前后两端风量过剩、中间出现燃烧缺氧的情况,使飞灰可燃物上升。当部分挥发分和碳粒等可燃物颗粒随烟气进入炉排上部空间,布置在炉膛前后拱喉部的二次风风压过低,不能使可燃物质与空气很好的混合,也会影响燃料的完全燃烬。另外一、二次风的配供不当、不及时,挥发物裂解析出碳黑,不易烧烬的碳黑也增加了飞灰可燃物含量。

图2 沿炉排长度方向烟气成分构成Fig.2 Flue gas com positions along the grate longitudinal direction

3 解决措施

针对上述分析,从改善燃料质量、运行调整和设备改造等方面入手,进行逐一尝试和解决,最终实现降低该秸秆锅炉飞灰可燃物的目的。

3.1 提高燃料质量

加强秸秆采购环节、料场管理和掺配比例等方面的管理,严格控制入炉燃料的质量,尤其是秸秆的水分控制,减少高水分、大粒度的秸秆直接进入炉膛。秸秆水分高,不仅造成飞灰可燃物含量居高不下,还会引起后续受热面及其他设备的腐蚀、排烟损失增大和除尘器布袋氧化损坏等现象,在储存环节也会产生霉变、损耗,增加成本,甚至引起自燃等火灾事故,故降低秸秆水分是首要解决的问题。

3.2 加强运行调整

及时掌握入炉燃料的特性和配比情况,在这些因素发生变化包括负荷发生变化时及时做出调整,并保证调整操作平稳,避免参数大幅度波动。

炉排下的 6个一次风门,根据负荷和秸秆水分的多少,中间风室开大直至全开,前后段则不宜过大,而是根据需要决定开度的大小。高速二次风的使用,旨在形成强烈扰动、提高扩散速度、加深混合程度,使燃烧速度加快,同时补充燃烧不足的空气量[2]。但是炉排炉是层燃炉,绝大部分燃烧是在炉排上完成的,所以当锅炉负荷为 50%以下时,应关闭上层二次风,开启或少开下层二次风,主要目的是降低二次风的比例,增加一次风的比例,减少炉膛的过度扰动,有利于燃烧。过量空气系数的调整,针对本锅炉主要是要确认氧表的准确度,区别真假后再进行有针对性的调节,否则会造成反向调整、恶性循环的后果。另外,定期吹灰和查漏堵漏也很重要,能有效增加传热效果、提高热风温度、提高炉膛温度,也能减少烟气阻力、增加炉膛燃烧供氧量,进而降低飞灰可燃物。关于炉膛负压的调整,秸秆锅炉尤显重要。由于秸秆燃料易燃易爆的特性,在炉膛燃烧过程中极易发生爆燃,爆燃不仅威胁锅炉炉膛安全,还直接影响到炉前秸秆料仓的安全,在秸秆电厂中炉膛正压回火使得炉前料仓发生爆炸的事件屡有发生。所以运行人员在运行调整中,为避免发生炉膛及料仓爆燃威胁到主设备安全,常常将炉膛负压控制较大,这样不仅增大了引风机的电耗和锅炉漏风,关键是将增加炉膛截面烟气流速,缩短可燃物颗粒在炉膛内的燃烬时间,增加了飞灰可燃物。所以控制合适的炉膛负压才能保证锅炉既安全又经济运行。

3.3 深化设备改造

3.3.1 炉前料仓防爆燃装置的改造

炉膛微负压或者微正压燃烧,有利于燃料和空气的良好混合以及燃料的快速燃烬,可以有效降低飞灰可燃物。前提是先要解决好料仓防爆的问题。图 3是该锅炉后期加装的料仓防爆燃装置。给料机出口设计了密封风,用高压风帘挡住部分高温烟气甚至明火倒入料管。针对下料管是斜管(倾斜 700)、其内秸秆充满度不高的实际,在下料管中加装了一块大约 2 m长、同料管宽度的锁气挡板,上部铰链连接,利用重力自然下垂。当炉膛正压时,烟气首先从挡板下部进入,并将挡板向上吹起,刚好关住回火向上的通道,有效的阻止回火继续向上蔓延,也就切断了料仓爆燃的点火能量源。经过实践检验,效果非常明显,虽然没有完全杜绝锅炉正压,但是回火和爆燃现象基本得到控制。而且炉膛正常运行时,防爆燃锁气挡板还能很好的减少料管内未充满空间向炉膛漏风,提高了炉效。

图3 料仓防爆燃装置Fig.3 Explosion-proo f device o f the fuel bunker

3.3.2 锅炉本体设备漏风的改造

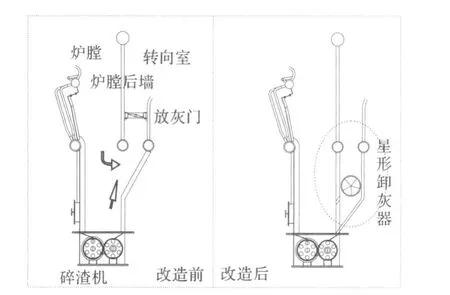

图4 过热器放灰门改造前后示意图Fig.4 Schem atic diagram before and after transform ation of superheater discharge ash door

锅炉本体漏风直接影响炉膛燃烧和受热面的热交换效率。给料机处的漏风已在 “3.3.1”中解决,碎渣机和冷渣机处的不严密漏风,通过改进检修工艺和提高检修质量进行消除。前文提到,过热器放灰门经常故障导致烟气短路和漏风对飞灰可燃物含量影响较大。针对这一问题,该厂同生产厂家一起,对放灰门处的布置结构进行了改造 (见图 4)。将原炉膛后墙下联箱正下方的互通空间用铁板隔离 (隔板经防磨处理),使出渣口和过热器放灰通道相互独立开,杜绝气流短路。再将故障率高、易漏风的过热器放灰门取消,在灰斗下方加装两台星型卸灰器定时或连续进行放灰,既防止漏风又及时的将转向室的灰排出。改造后,能克服过热器区漏风的影响,转向室后各级烟温得到提升,提高了后续各级过热器的换热效率,同时也因控制了炉膛烟气短路,炉膛供氧量也得到保证,进而有效降低锅炉飞灰可燃物含量。

3.3.3 炉排上焊装抓钉

秸秆水分高时,密实度大、透气性差,炉排下的一次风不能顺利加热燃料和为挥发分燃烧提供氧量,严重影响炉膛燃烧效率。在炉排振动时,由于燃料中憋住的水蒸汽、挥发分等气体突然释放和一次风突然畅通,会使炉膛压力波动很大,危及安全。通过降低炉排振动频率和缩短振动周期,可以缩短燃料静止时间,促进燃料与空气良好混合以及水分和挥发分的及时排出,使得燃料在炉排上快速燃烧。但这会就导致燃料在炉排上停留的时间大为缩短,大幅度增加炉渣可燃物含量。为此,在炉排上沿炉排长度方向的不同位置焊接高 20 cm左右的φ10耐热钢条 (抓钉),左右间距 30~50 cm、前后间距 60~80 cm左右,在炉排振动时,减缓燃料下滑速度,进而延长燃料在炉排上的停留时间。经过一段时间的试验,有效果,但是抓钉的使用寿命还需进一步试验和改进。

4 结 语

通过对制约飞灰可燃物含量的设备、运行调整和燃料质量等因素进行逐一攻关,该厂的锅炉飞灰可燃物含量大为降低,已由改造、调整前的20~25%,降低到目前的 10%左右。同时,由于改善了炉底的漏风,大大降低了烟气量,使得引风机等设备的电耗也有所下降。仅飞灰可燃物下降到正常值一项每年就可节约秸秆燃料约 8 000 t,降低直接生产成本 200余万元。

[1]辽宁省电力工业局.锅炉运行 [M].北京:中国电力出版社,1995.

[2]曾纬西.锅炉设备及运行 (第二版)[M].北京:中国电力出版社,1996.

Analysis and Countermeasures of High Combustible Matter in Fly Ash of Straw Direct Combustion Boiler

Gu Huaiben

(JSGXSiyang Biomass Power Generation Co.Ltd.,Siyang 223700;China)

Since a straw power plant put into operation,combustibles rate is often more than 15%in the boiler fly ash,or even quite a long period of time upto 20~25%,unit runs very uneconomical.After detailed ly analyzed the boiler system layoutand operation situation through positiveoperation adjustmentand rebuilding the system,the fly ash combustibles rate eventually down to 10%and the running economy improved significantly.

straw boiler;combustible in the fly ash;analysis;countermeasures

TK 229.91

A

2010-05-21。

顾怀本 (1976-),男,总工程师,E-mail:hydcghb@163.com。