CRTSⅡ型轨道板2×42预制生产线关键技术

2010-02-02付雷锋马春生张玉军许传波吴建松

付雷锋,马春生,张玉军,许传波,吴建松

(1.中铁十五局集团有限公司 固镇轨道板场,安徽 固镇 233700;2.北京交通大学 土木建筑工程学院,北京 100044)

CRTSⅡ型轨道板2×42预制生产线关键技术

付雷锋1,马春生2,张玉军1,许传波1,吴建松1

(1.中铁十五局集团有限公司 固镇轨道板场,安徽 固镇 233700;2.北京交通大学 土木建筑工程学院,北京 100044)

根据混凝土平板预制构件长线台座法生产经验,生产线最佳长度为120 m,结合CRTSⅡ型轨道板特点提出了42块CRTSⅡ型轨道板生产线设计方案,建立有限元模型进行了受力计算,开展了张拉台座设计;对42块轨道板生产线张拉和放张时模板位移、回弹、预应力和摩阻力损失、张拉梁中间挠度等进行了探讨;研究了2×42一场两线布置的轨道板场生产组织。

CRTSⅡ型轨道板 长线台座法 2×42预制生产线 关键技术

CRTSⅡ型轨道板生产采用长线台座法。京津城际铁路和德国长线台座生产线均按27块轨道板布置,其中,京津城际一个板场内设3条生产线,德国博格公司一个场内设一条生产线,每条线生产循环周期均为24 h[1]。

新建铁路铺设CRTSⅡ型板式无砟轨道需要铺设轨道板40多万块。在轨道板场建设之初,如何提高生产效率成为CRTSⅡ型板式轨道规模化应用的主要研究内容之一。目前,制约轨道板生产效率的主要因素是脱模时混凝土的强度。我国技术条件要求脱模时混凝土强度要达到 48 MPa,根据经验[2],混凝土浇筑后16 h才能达到这个强度。对于混凝土来说,过分提高早期强度可能会带来三个问题[3]:一是水化热还处于上升期,脱模后养护不到位容易产生早期裂缝;二是混凝土后期强度远高于设计值,轨道板的徐变增大,导致轨道板翘曲;三是影响混凝土的耐久性。因此,缩短混凝土模内养护时间是不科学的。相反,压缩混凝土养生前相关工序时间,不仅可以提高工效,还可以为混凝土养生提供更多的时间,对提高混凝土质量十分有利。这就需要对目前的27块板生产线进行优化。

国外长线台座生产由来已久,据统计,20世纪70年代初期,苏联已拥有长线台座2 000多条,在美国,平均每个预制厂有3.5条以上的长线台座,德国主要采用长线台座进行轨(岔)枕生产[4]。国内建材行业预制构件主要采用长线台座法生产,铁路行业邵武、包头轨枕厂研发了长线台座轨枕生产线[5-6]。经验表明[4],长线台座生产平板构件,其长线台座的长度范围应在75~150 m,最佳长度为120 m。目前一条生产线27块板,其长度为76 m,处于长线台座合理长度的低限。为此,围绕长线台座最佳长度,自主研发了长120 m、42块板的生产线,按一场两线设计了轨道板场[7],既可以最大限度地发挥张拉设备的能力,又可以通过两班同时作业、各完成21块模具工作的有效组织,缩短混凝土养生前各道工序时间,延长模内混凝土养生时间,确保轨道板质量。论文介绍了2×42生产线张拉台座计算与设计、预应力钢筋张拉与切割以及生产组织等关键技术。

1 张拉台座设计

1.1 张拉台座受力计算

按最佳长线台座长度120 m设计张拉台座,考虑设备所占尺寸和生产组织等要素,选择了42块轨道板的生产线模式。张拉台座长度为114.62 m,实际受力长度为107.40 m,传力梁长度比27块轨道板生产线延长40 m。因此,如何从抗弯矩、摩阻力、抗倾覆等方面开展张拉台座传力梁力学计算与设计是长线台座结构设计的重点。

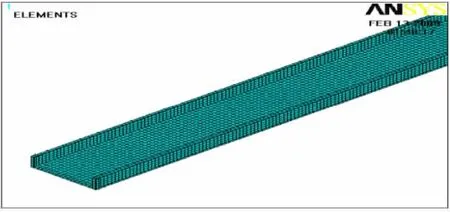

应用ANSYS建立如图1所示计算模型,采用实体单元SOLID95模拟台座各组成部分,混凝土和钢材弹性模量、泊松比等参数按相关规范选取。

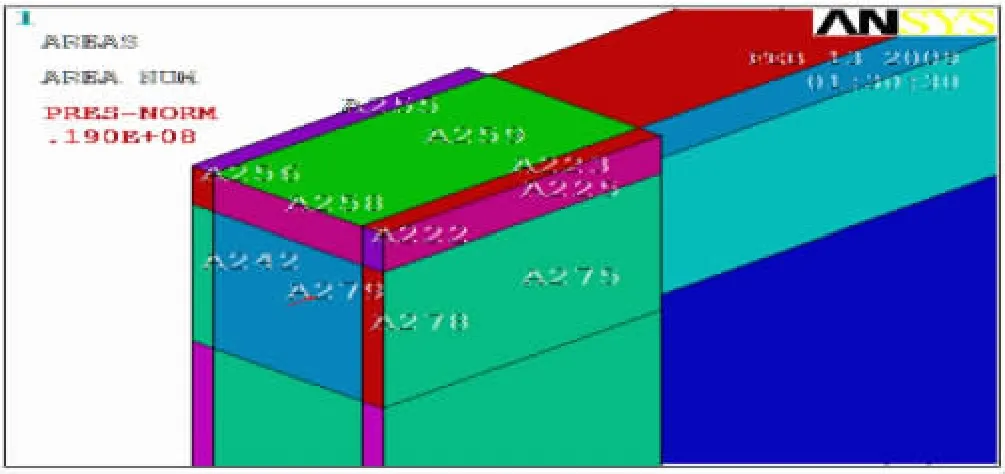

油缸张拉力按满载3 000 kN计算。根据油缸底座尺寸及预埋件,荷载采用面荷载,加载面积0.35 m×0.45 m,施加于面单元A279上,加载如图2所示。

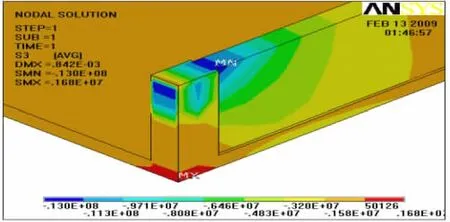

计算结果如图3所示,可以看出,最大压应力位于油缸底座处及距端部1.2 m边墙变截面处,最大拉应力位于底板处。

图1 长线台座有限元计算模型

图2 模型加载方式

图3 模具受力云图

1.2 张拉台座设计

根据计算结果,对张拉台座开展了以下工作:

1)传力梁外侧与回填料接触处每间隔6 m设置1道宽80 cm、长80 cm、高度与电缆槽底部平齐的横梁,利用钢筋骨架与传力梁钢筋相连接。新增横梁增大传力梁与周围土体的连接力,对细长杆件形式的传力梁抗弯性起到很好的作用。

2)由于液压系统千斤顶施加外力时,传力梁横断面上半部受压力,下半部受拉力,在油缸顶处的传力梁底部增设8根长8 m的φ 20 mm钢筋,并将造成应力集中的突变截面变为渐变截面。

3)由于42块板生产线比27块板生产线长,预应力钢筋的伸长量会相应增长。根据计算原27块板生产线伸长值为379.0 mm,42块板生产线伸长值为568.9 mm。原生产线千斤顶300 mm的设计行程无法满足使用需要,根据行程需要,将千斤顶的行程由300 mm变更为500 mm,活塞直径350 mm和油缸外径450 mm不变,结构长度由1 340 mm变更为1 540 mm。张拉台座的结构尺寸与油缸相邻部位也发生了相应的变化。传力梁顶面预埋50 kg/m钢轨的轨顶高程提高5 cm,增大油缸与行走钢梁之间的净空。张拉横梁后侧的行走净空也相应增大200 mm。

4)传力梁的混凝土强度等级由 C30提高为C50,增强张拉台座的整体结构刚度。

2 预应力钢筋张拉和切割

依据CRTSⅡ型板式无砟轨道6.45 m长标准轨道板配筋设计图,3×27生产线单根 φ10 mm预应力钢筋张拉力为68.3 kN,考虑到预应力钢筋由于时间和热处理等条件引起的应力损失,预应力须提高4%,设计总张拉力为4 367.0 kN,设计总伸长值为 379 mm。

2×42生产线预应力钢筋长度达110.6 m,考虑内容有:①液压系统空载时对张拉横梁的水平推移力。②预应力终张拉后预应力钢筋与轨道板模具接触面引起的摩阻力。③一条生产线42块板预应力钢筋终张拉后,每块板位置处预应力钢筋摩阻力的分布由中间最大向两端递减为0。④预应力钢筋张拉对模具引起的位移值对张拉力的影响。预应力补偿值为42块板/27块板×4%=6.2%,取6%;补偿伸长值为42块板/27块板×65 mm=101 mm,取100 mm。设计总张拉力为4 452.5 kN,考虑5%偏差,其预应力范围为4 229.9~4 675.1 kN。设计总伸长值为595 mm,考虑5%偏差,伸长量范围为565~625 mm。

式中:ωS为太阳轮转速;ωR为齿圈转速;ωH为行星架转速;为行星架固定时,太阳轮到齿圈的速比;α为结构参数,其中,ZR为齿圈的齿数,ZS为太阳轮的齿数.

2×42生产线张拉力和伸长值的变化,对放张时模板位移、切割时模板回弹、预应力钢筋应力及摩阻力损失、张拉横梁最大挠度等都将带来影响。

2.1 放张时的模板位移

目前在27块轨道板生产线上使用的模板每套有8个支脚,通过弹性橡胶垫和地脚螺栓固定在基础上。在轨道板钢筋缓慢放张时,由于相邻板之间的裸露钢筋和板端部握裹力损失长度上的钢筋回弹,产生模板向中部靠拢的力和相应的位移,一块模板的位移约为2.14 mm(测量和计算值相吻合),一条生产线两端模板的最大移动量可达27.8 mm(计算值),这种位移可能造成与模板支脚贴合的弹性橡胶块破裂。

42块轨道板生产线比27块轨道板生产线延长了40 m,从理论上来说模板位移要增大,解决办法是在生产线两端各8~10套模板的8个支脚与地基间取消固定螺栓连接,换用具有自复位功能的滑道结构,或重新设计橡胶块,选用合适的材质及结构(降低刚度),使其可承受更大的位移。

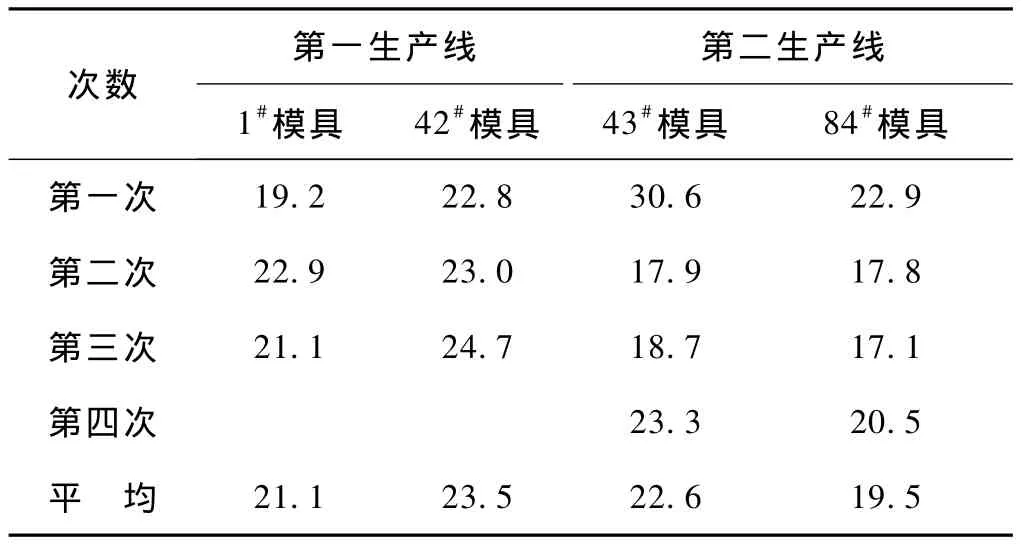

固镇轨道板场采取的是后一种解决办法。27块轨道板生产线弹性体支座高度50 mm,42块轨道板生产线的弹性橡胶块高度加高到80 mm,弹性支座水平方向移动能够达到25 mm。42块轨道板生产线模板水平位移测试结果如表1所示,两端模板位移量平均值为19.5~23.5 mm,均没有超过设计值25 mm;4次测试结果除出现一次30.6 mm较大外,其余都在25 mm以内。说明采取的措施是有效的。

表1 42块轨道板生产线模板水平位移测试结果 mm

2.2 断筋时的模板回弹问题

目前房山板厂生产线钢筋切割工艺是先切割1/2点处、再切割1/4点、3/4点处,然后按顺序切割,在切割1/2点时预应力钢筋仍有很大应力,产生很大的断裂声及位移,这是因模板支脚部橡胶块变形的回弹力使钢筋放张不彻底而造成的。如果生产线从80 m延长到120 m,模板回弹问题会更严重。最简单的缓解办法是增加两台断丝机,采用三点同时切割,即在生产线1/2点处、1/4点处和3/4点处基本同步切割,这样不仅可减轻回弹,同时还提高了生产效率。

技术条件规定了预应力钢筋切割顺序:预应力筋放张完成后,先切断张拉台座1/2处模板间的预应力筋,再切断张拉台座1/4和3/4处模板间的预应力筋,最后切断其余模板间的预应力筋。但单条生产线加长40 m后,张拉台座长度达110.6 m,为了预防预应力筋切割时,预应力筋的张拉力对轨道板混凝土造成损坏,预应力筋的切断工艺需要探讨。具体计算如下:

当混凝土强度不低于设计强度的80%,且不小于48 MPa时,两端的千斤顶放张,此时钢筋拉力通过钢筋与两端板的混凝土之间的黏结力对整个42块板施加了预应力,但预应力的传递并不能在构件端部集中的完成,而必须通过一定的长度来实现,这个长度称为预应力的传递长度ltc,计算公式为

式中 σpc——放张时预应力钢筋的有效应力;

d——预应力钢筋的公称直径;

α——预应力钢筋的外形系数,取0.13。

由式(1),得预应力传递长度为413 mm,即两端板外侧钢筋与混凝土存在黏结力的长度都为413 mm,钢筋中间段与混凝土之间不存在黏结力,中间板的预应力是由模板的挤压提供的,只有当每块板两端的预应力筋全部切断后预应力才由黏结力提供,并且两端的传递长度均为413 mm。

由于模板的固定作用,轨道板与模板除了发生弹性变形外不能发生相对滑动。根据受力分析,在钢筋剪断前后混凝土的应力大小是不变的,每两块板之间的钢筋切断时对板的影响是等条件的,所以先从哪块板开始切割对轨道板的影响差别不大,但为了使切割过程中受力和变形更加均匀和对称,建议先切断张拉台座1/2处模板间的预应力筋,再切断张拉台座1/4和3/4处的预应力筋,最后切断其余模板间的预应力筋。

当切割最后两块板之间的预应力筋时,从一侧切到另一侧只剩下两根钢筋的时候,钢筋应力超过抗拉强度而突然崩断,这说明此时预应力筋的应力>1 570 MPa。

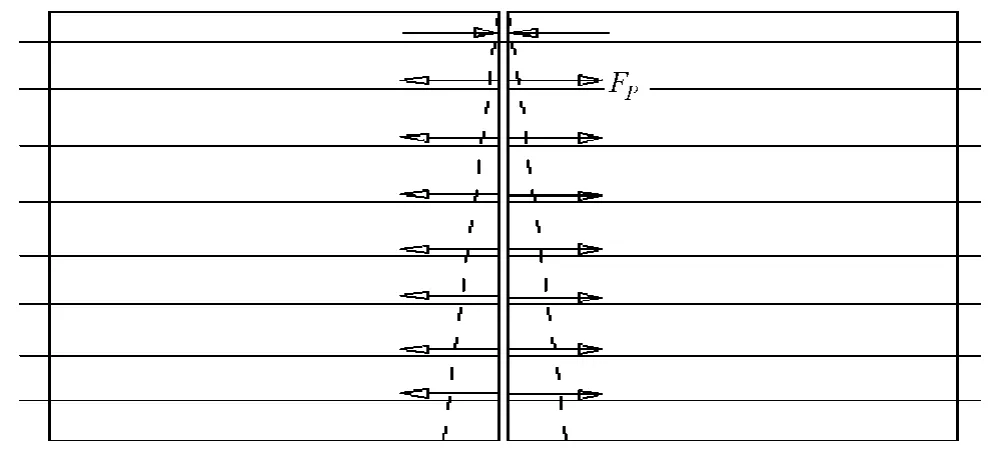

在切割钢筋的时候,每切断一根钢筋,相当于把870 MPa的力反作用于两侧的轨道板上,这个力会使轨道板在隔模的平面内产生偏心,使得轨道板产生一个转角,从而使得未切割的预应力筋应力增大,随着切断的预应力筋越多,转角和未切断预应力筋的应力大小近似成线性增大,受力变化如图4如示。

图4 切割预应力钢筋时受力变化

根据实际情况已知从一侧边缘向另一侧切到剩下两根时,预应力筋开始崩断,说明剪断倒数第三根(第58根)预应力筋后剩余预应力筋的应力刚好超过1 570 MPa,此情况为临界条件。

若从一侧边缘开始切断钢筋到中央第30根时停止切割,再从另一侧边缘向中间切割,此时轨道板的转角会与另一侧的相等,转角不会继续增大,预应力筋的应力也不会增大,根据近似线性关系,此时预应力最大为1 229 MPa,小于规定值1 420 MPa。

通过分析可知42块轨道板从不同位置切割对板的影响差别很小,但为了使切割过程中轨道板受力和变形更加均匀和对称,建议先切断张拉台座1/2处模板间的预应力筋,再切断张拉台座1/4和3/4处的预应力筋,最后切断其余模板间的预应力筋。

最后两块轨道板之间的60根预应力筋应先从一侧向中央切断30根,然后再从另一侧向中央切割剩余的30根。

2.3 钢筋加长的影响

在生产线加长的同时,预应力钢筋也加长了,中间横隔条比过去多了,会对预应力钢筋下料、张拉均匀性产生影响。

张拉工艺规定钢筋要分两个阶段施加预应力,第一次施加预应力到总荷载的20%,待上面的纵向挡板能更好地放入模板,进行固定后,再整体张拉到规定荷载。钢筋长了,横隔条多了1/3左右,与钢筋间的摩擦力也有所增加,但该摩擦力与预应力筋所受张拉力相比不在同一个数量级,在预张拉时钢筋绷紧时,上述摩擦力的影响早可忽略不计。

由于轨道板的设计仅提供了单根预应力钢筋的设计预应力值为68.3 kN,张拉应力为870 MPa。为此,对预应力和摩阻力进行了测试分析。结果表明,全部测试预应力筋的内应力平均值为890.2 MPa,与设计值相差2.32%,单根预应力筋最大内应力值为929.9 MPa,与设计值相差6.88%,单根预应力筋最小内应力值为849.9 MPa,与设计值相差2.31%,均满足《客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件》要求。说明生产线上的预应力筋张拉力值是合理的。预应力筋的摩阻损失率在3.130% ~6.330%范围,平均摩阻损失率为4.393%。

总体来说,长线台座长度增加后,对预应力和摩阻力影响不显著。

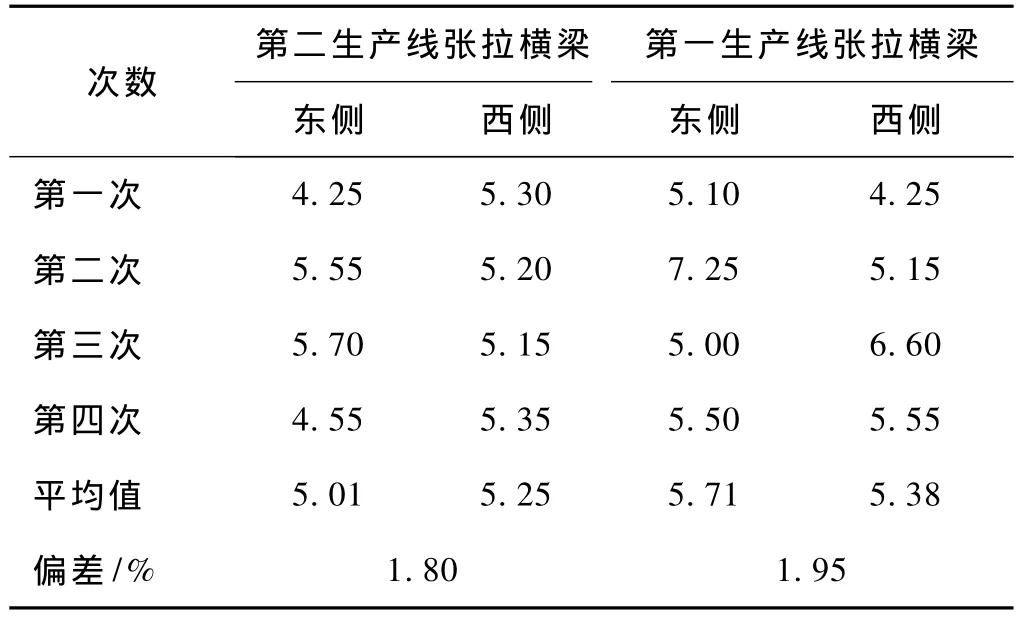

2.4 张拉横梁中间最大挠度的测定

60根φ10 mm预应力钢筋和6根φ5 mm预应力钢筋通过专用张拉横梁采用整体张拉方案,总体理论张拉力为4 200.45 kN,在张拉横梁居中处产生最大挠度值。同时为了满足预应力钢筋均匀性的要求和张拉允许偏差要求,对实际预应力钢筋伸长量的控制范围进行微调,确保每根预应力钢筋伸长值最大限度地保持一致。对张拉横梁的中间挠度进行了测定,测定结果如表2所示,偏差都在5%以内。满足规范要求。

表2 张拉横梁的中间挠度测试值 mm

3 生产组织

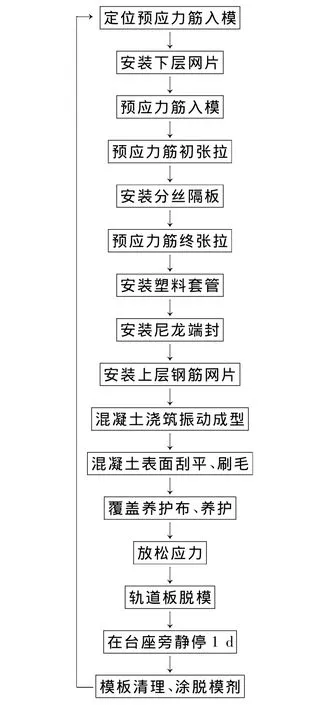

采用42块轨道板生产线一般按一场两线设置,即按2×42设置。轨道板在模具内生产流程如图5所示。预制生产线实行二班倒的作业方式。计划24 h完成一个循环周期。其中6.5 h进行毛坯板的吊装、模具的清理、钢筋网片及预应力筋的安装、混凝土的浇筑、振动、刷毛等,17.5 h进行已浇筑混凝土的养生工作,达到48 MPa的脱模条件,为下个循环周期提供毛坯板吊装的条件,依次进入下一个循环。二个生产线实行两个作业班组,相隔6.5 h作业时间,即第一个生产区完成毛坯板吊装、模具清理、钢筋网片及预应力筋的安装、混凝土浇筑、表面刷毛等作业工序;第二个生产的班组上班,进行同样的作业工序。每条生产线毛坯板的吊装、模具清理、钢筋网片和预应力筋的安装、混凝土的浇筑,均从该生产区的1#模具至21#模具、22#模具至42#模具同时进行,施工时间为21块板的作业时间。

图5 轨道板在模具内生产流程

在整个生产流程中,与生产线长度关系较大、影响生产效率的的工序有安装钢筋网片、安装分丝隔板、安装塑料套管、安装尼龙端封、浇筑混凝土、刮平拉毛、切割预应力钢筋、轨道板脱模和模板清洁整治等,按两个班组组织,配备两套布料机、刷毛机和切割小车,每班组负责21块板,混凝土养生前各工序时间比27块轨道板生产线节省1.4 h(表3),从而为混凝土养生提供了17.4 h的时间,在固镇轨道板场已经验证延长养生时间对确保轨道板质量具有重要意义(图6和图7)。

表3 与生产线长度有关的工序时间对比 min

图6 板场生产线

图7 板场生产出的成品板

4 结语

2×42轨道板生产线是具有完全知识产权的CRTSⅡ型轨道板生产线,经过半年多的生产实践,验证了张拉台座设计的合理性和张拉与切割问题处理的可行性、施工组织的高效性,特别是延长了模具内轨道板混凝土养护时间,确保了轨道板质量,提高了生产组织安排的灵活性和采用普通掺合料的可能性,具有推广应用价值。

[1]张恩龙.CRTSⅡ型无砟轨道板制造技术[J].建设机械技术与管理,2008(6):90-94.

[2]铁道部工程管理中心.京津城际轨道交通工程 CRTSⅡ型板式无砟轨道技术总结报告[R].北京:铁道部工程管理中心,2008.

[3]赵国堂,李化建.高速铁路高性能混凝土应用管理技术[M].北京:中国铁道出版社,2009.

[4]方仲权.长线台座预制工艺的应用和发展[J].施工技术,1983(3):9-13.

[5]马介威.长线台座法轨枕生产线工艺研究[J].铁道建筑,1998(8):21-23.

[6]肖鸿章.长线台座法轨枕生产工艺探讨[J].铁道建筑,2005(6):91-93.

[7]赵国堂,习仲伟,马春生,等.CRTSⅡ型轨道板生产线研究阶段研究报告[R].北京:京沪高速铁路股份有限公司,2009.

U213.2+44

B

1003-1995(2010)10-0109-05

2010-03-18;

2010-03-25

铁道部科技开发计划项目(2008G031-F)

付雷锋(1977— ),男,河南上蔡人,工程师。

(责任审编 王天威)