海淤土地基大型沉井群施工控制

2010-01-31沈继华胡芊芊

崔 飞 沈继华 杨 中 胡芊芊

海淤土地基大型沉井群施工控制

崔 飞 沈继华 杨 中 胡芊芊

一、工程概况

三洋港挡潮闸位于江苏省连云港市郊新沭河入海口,是沂沭泗河洪水东调南下工程新沭河治理工程的关键性骨干工程,设计流量6400m3/s,为Ⅰ等大(1)型工程,主要建筑物为1级,工程总投资55216万元。该闸共33孔,单孔净宽15m,闸墩分缝,分二孔一联及单孔一联布置。闸室采用串联式半封底沉井基础,共17只,其中16只沉井顺水流长为17.9m,垂直水流向长为34m;位于沉井群中间单只沉井顺水流长为17.9m,垂直水流向长为16.9m。井壁刃脚底高程-10.6 m,沉井顶高程-3.1 m,沉井间距均为1.1m。该工程沉井群垂直水流方向总长 575.82m,占地面积 10307m2,为目前国内软基上最大的沉井群。

二、工程地质

闸址处钻探深度内揭示的土层均为第四系地层,其中全新统海相沉积地层(厚约11m左右)具有高压缩性、低强度的共性,上更新统及以前沉积地层总体强度高,分布较稳定。

设计闸底板底高程为-3.1m,位于第②层淤泥质软土层下部,该层土呈流塑状,具高压缩性,场区普遍分布,厚4~8m,标准贯入击数小于1击,天然地基承载力40kPa;下伏第③层淤泥和淤泥质粘土,土质软弱、厚度大、力学性能差,场地普遍分布,厚4~6m,标准贯入击数0.7~1.9击,天然地基承载力50kPa。建基面下软弱土层总厚度6m左右,不能直接作为建筑物的天然地基持力层,需进行地基处理。第④层粘土和粉质粘土层位较稳定,厚度较大,天然地基承载力190kPa,工程力学性能良好,其下伏各层力学性能亦好,可作为基础持力层。

该工程沉井制作层位于第③层土,沉井下沉到位后的持力层位于第④层土上。

三、沉井施工工艺流程

沉井均采取一次制作,依次下沉的施工方案。制作时3个沉井为一个序列,下沉时4个沉井为一个序列,分别由左右岸向中间依次推进。

沉井施工工艺流程如下:

基坑开挖→砂垫层→混凝土条形基础→砖砌刃脚胎模→搭设脚手→立内模→绑扎钢筋→安置预埋件→立外模→混凝土浇筑准备及浇筑前检查→浇筑混凝土→养护等强、拆除模板及脚手→拆除砖胎模、混凝土垫层→拆除砂垫层→井内挖土下沉→井底回填砂砾 →沉井封底、底板→沉井内、间回填土→沉井防渗处理。

四、沉井制作

1.沉井制作基础处理

沉井制作基坑面高程为-5.5m(位于③层土),地基承载力为50kPa,而沉井单位长度的重力为186kN/m,不能满足沉井制作时的稳定性,需填筑砂垫层,根据《水闸施工规范》中相关公式算得砂垫层厚度约1.5m,填筑高程至-4.0m。为扩大沉井刃脚的支承面积,减轻对砂垫层的压力,以及省去刃脚下的底模板,便于沉井下沉,在砂垫层上铺筑一层标号为C20素混凝土垫层,其作用相当于支承垫木,根据相关公式计算素混凝土垫层厚度为0.1m。

沉井施工共需砂垫层约1.9×104m3,砂垫层采用水力挖土机械输送至基坑,由左、右两岸向中间推进,分段填筑,采取漫水插入式振动器振捣密实,分三层填至-4.0m。隔墙位置的条形基础,先筑砂袋再向其中充填砂并震捣密实。砂垫层填筑时在沉井上、下游侧中间位置预设φ50cm钢筋骨架外缠滤布排水井,抽排砂垫层密实后的余水,确保砂垫层干容重控制在1.60~1.65g/cm3。

砂垫层施工完成后,在刃脚和隔墙部位浇筑10cm厚C20素混凝土条形基础,达到强度后在其上标出沉井刃脚轮廓线,再砌砖模并用砂浆抹面。

2.沉井制作

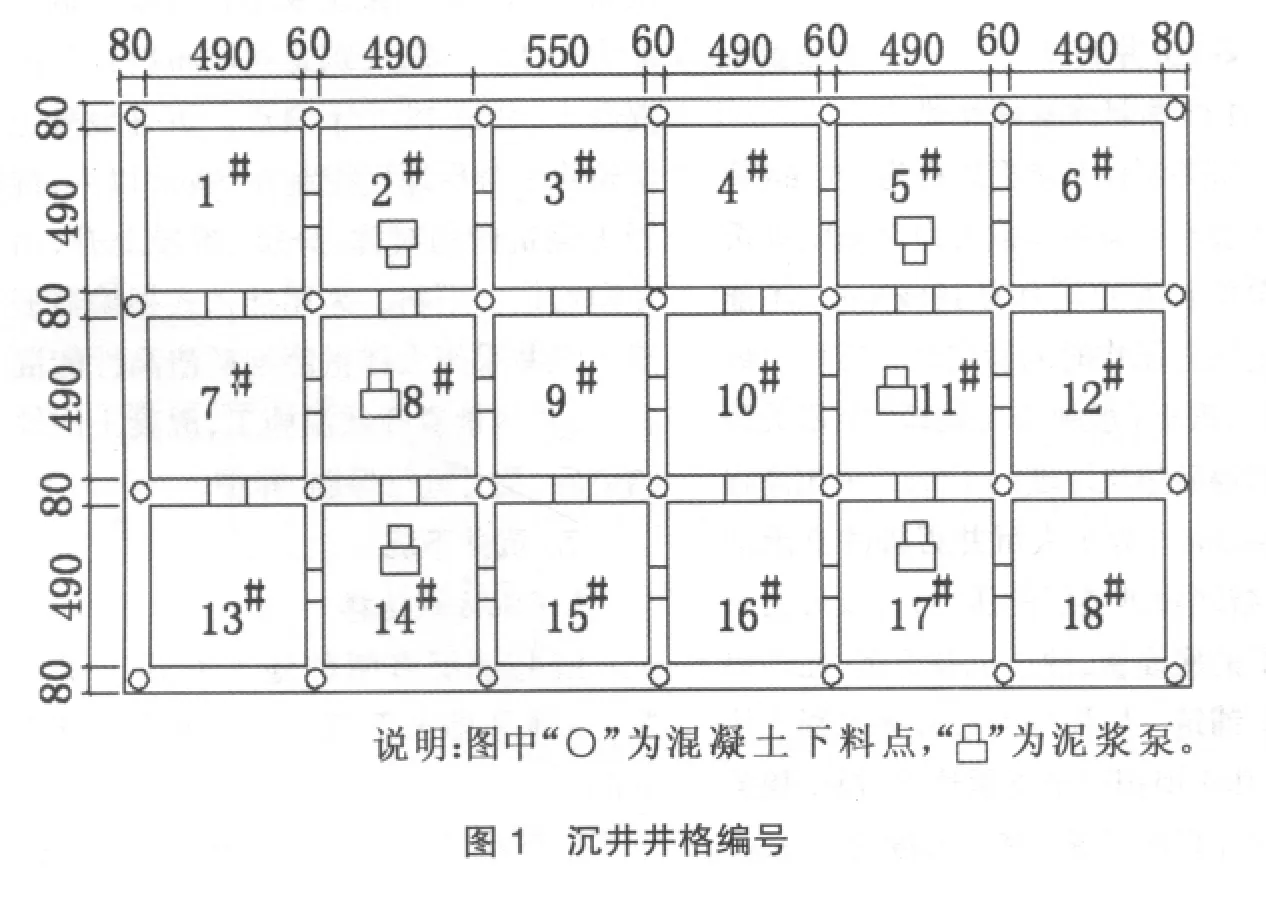

沉井混凝土总量约为32600 m3,由于施工时间紧、强度大,混凝土生产采取集中配制、罐车运输、泵送入仓。现场配备2台套75m3/h混凝土生产系统,混凝土的水平运输配备6辆容量为8m3混凝土搅拌车,每20min运输一次;垂直运输配备2辆臂架混凝土泵车,混凝土输送能力为120m3/h,浇筑仓面以布料杆分配混凝土,共设18个下料点。沉井混凝土浇筑水平分层厚度控制在50cm以内,混凝土浇筑做到对称、分层、缓慢上升,由左向右依次下料,采用插入式振捣器振捣。沉井采用大掺量磨细矿渣高性能混凝土,并尽量避开低温施工,混凝土浇筑结束后,及时进行保温、养护。

五、沉井下沉

1.下沉方式选择

沉井下沉有两种施工方式可供选择:一种是排水下沉,另一种是不排水下沉。

不排水下沉的优点主要在于下沉过程中对土体的扰动较小,软土地基中下沉系数小,但缺点是工期可预见性差、投入大、施工难度大、安全系数小等。相比较而言,排水下沉具有施工周期短、施工成本低、施工安全性高、出现不利情况时便于采取措施等优点,但缺点是下沉过程中土体扰动大,而且在软土地基中下沉系数大,下沉过程中必须采取相应措施来控制沉井下沉系数。根据分析及施工经验并综合考虑工程的工期和成本控制因素,该工程采用排水下沉法施工。

2.下沉准备

下沉前在每只沉井的四角绘制高程指示刻度线,并设高度观察指针,下沉过程中对指针的精度经常加以校正。沉井群的两端设上、下游方向观察装置,便于观察沉井的下沉状况。沉井顶部的四个角点设固定观测点,用全站仪和水准仪观测沉井的位移。沉井每下沉1m,检测井位,确保井位平面位移值不大于25cm,并检测井壁倾斜度,倾斜偏差不大于下沉总深度的2%,做好相应记录,用于指导纠偏和制定下一步纠编措施。

3.下沉土方开挖

为减小偏差,沉井下沉时不同土层采用不同的施工方法见图1。清除砂垫层时,采用人工开挖,按50cm分层进行。先对称拆除井格中间部分,再对称拆除中间隔墙部分,最后对称拆除井周部分,由中间向两端进行。进入土层后采用水力冲挖,每只沉井内按4套泥浆泵,考虑对称除土、均衡下沉,在 2#、14#、5#、17#4 个井格内各布置1台除土设备。按12只沉井同时下沉的工况配置设备,同时考虑备用设备,该工程共配置60台套的水力挖塘机组。群井开挖由左、右岸向中间同步进行。沉井内土方按照井格内→隔墙下→井周边的顺序对称冲挖,每层挖深控制在0.5m以内,相邻井格内的土面高差不超过1.0m,对可能存有的块石、未拆净的混凝土垫层等,采取人工配合卷扬机、胶皮筐吊运出沉井。

4.沉井纠偏

由于下沉过程中相互影响,沉井群有向中间位移的趋势,控制不当极易造成沉井偏位。同时左右两端边井垂直水流向所受土压力差较大,下沉过程中,两端边井极易向中间位移,故下沉时必须预先将边井向外纠正。而且土质较软及下沉深度比较小,一旦偏位,纠正难度较大。针对上述可能发生的问题,采取预防偏位措施如下:

①沉井初沉,拆除刃脚、垫层时,对称进行,并控制拆除的进度;

②采取对称除土,控制每层除土的厚度不大于50cm,尽量使沉井均匀下沉,减小下沉偏差;

③控制沉井间的高差不超过1m,减少沉井相互间的影响;

④沉井群采取中间高两边低的三角形状下沉,抵抗沉井向中间位移的趋势;

⑤边井采取偏沉法。远离岸坡的一端先沉,靠岸坡一端再调平下沉,预先向外纠正。

沉井下沉的过程是一个不断纠偏的过程,针对下沉过程中偏位,采取纠偏措施如下:

①偏除土,这是该工程使用的主要纠偏措施;

②井外射水;

③增加土压、偏心压重或井外减载。

5.终沉、封底、回填

沉井下沉至距设计高程约2m时,控制下沉速度,同时加强对下沉的观察,调整井格内的土面高度,使其尽量保持在同一平面内,确保沉井平稳就位,并预留少量的自沉量。

持续深井降水,确保基坑干燥,井内砂砾回填厚度将视刃脚入土深度、基底开挖面等具体情况而定,回填厚度不小于30cm。回填砂砾采用泥浆泵吹填入仓,平板振捣器密实。在连续8h内沉降量不大于1cm时进行素混凝土封底,然后扎筋浇筑底板混凝土,混凝土由搅拌站拌和输送泵运输直接入仓,人工插入式振动器振捣密实。沉井底板完成后,铺好井顶边格盖板,再进行中间井格土方回填。

相邻沉井中间土体整平夯实后上部采用微膨胀混凝土回填,再采用旋喷桩加固封闭。

该工程首只沉井于2009年10月16日开始浇筑,2010年1月10日17只沉井全部下沉就位,经检测,沉井平面位置、倾斜度、平面扭角等偏差均满足设计及规范要求。

六、结语

沉井技术在国内外的基础处理施工中是一种比较成熟的施工技术,沉井的施工技术在不断地推陈出新,国内也不断探讨着薄壁且下沉深度和平面面积增大的新工艺、新方法。该工程现浇沉井的施工经验,可为其他类似工程借鉴

中水淮河规划设计研究有限公司 233001 长江勘测规划设计研究院上海分院 200439)