高压法三聚氰胺装置废水处理工艺研究与技改

2010-01-30张如喜陆一民张宏伟

张如喜 陆一民 张宏伟

(中国石油乌鲁木齐石化分公司化工厂,新疆乌鲁木齐市 830019)

0 引 言

中国石油乌鲁木齐石化分公司化工厂高压法三胺装置有两套废水处理装置,一套为欧技公司引进废水处理装置、另一套为东华工程科技股份有限公司(化三院)设计尿素解析水解装置。在装置试车过程中两套装置都出现问题。

欧技公司的废水处理装置频繁堵塞,在试车过程中E-1212在加热OAT料浆的过程中逐渐堵塞,只能通过副线上的在线混合器直接加热。

化三院的解析水解装置外排经常不达标。解析水解系统,只能处理尿素浓缩冷凝液,且在溶液尿素浓度大于5%的情况下工况开始恶化,处理后的水氨超标>50mg/L。

通过我们对两套装置运行特性的不断摸索研究,做出技改解决了换热器堵塞、外排不达标的问题,提高了装置的运行平稳率,降低了操作人员的劳动强度。

1 两套废水处理装置流程

1.1 欧技公司设计废水处理系统流程(见图1)

1.2 东华院设计解析水解流程(见图2)

2 两套废水处理装置废水组成及需要工艺条件

2.1 解析水解系统需要处理的物料组成

表1 解析水解系统工艺指标

图1 欧技公司设计废水处理系统流程图

图2 东华院设计解析水解流程图

表2 解析水解系统物料组成

2.2 废水处理系统需要处理的物料组成

表3 废水处理系统物料组成

表4 废水处理系统工艺指标

3 原设计存在问题及技改措施

3.1 欧技公司的废水处理装置频繁堵塞

从欧技公司设计的废水处理系统本身来说,工艺条件满足,处理后的废水COD含量低,不足100mg/ L,氨氮含量低<50mg/L。处理能力强,处理后完全不含尿素、三胺,NH3含量低于20mg/L。但问题出现在预热过程。由于废水分解要求的温度压力较高, 8.2MPa、280℃,需要用高速泵提供动力,但高速泵输送料浆容易损坏机封,所以在输送之前要通过加热的方法将OAT料浆中的OAT溶解,经过实践,温度大于120℃,废水分解器给料泵的检修频率明显降低。OAT料浆通过滞留液预热器E-1212加热后温度达到130℃左右送入废水分解器缓冲槽,再经废水分解器给料泵送至废水分解器。在滞留液加热的过程中,换热器极易堵塞。同类厂家此换热器运行周期均不到1个星期。换热器堵塞后只能通过副线在线混合器加热,在线混合器蒸汽投入量过大会造成泵出口汽阻不打量,蒸汽量小温度不能达到要求。通过在线混合器和蒸汽分布器将蒸汽送人物料直接加热,再配以适当氨水保证运行,这样等于报废一台换热器,并且造成蒸汽的浪费,由于蒸汽直接进入物料,提高了废水的处理负荷增加了能耗。且运行一段时间就会出现堵塞,一旦堵塞就必须停废水处理系统处理。

3.2 化三院的解析水解装置外排经常不达标

化三院设计的尿素解析水解系统处理能力有限,原设计氨浓度2%左右,在氨含量小于5%的情况下运行情况良好,可达标外排,但实际尿素浓缩冷凝液氨含量5%左右,事故状态下,需要处理的物料氨浓度超过10%,氨含量大于5%以后工况开始恶化,外排不能达标,系统只能循环运行,等氨含量合格后再外排,在循环过程中系统不断的进汽提蒸汽汽提,造成系统不断进水,但不能排水,造成冷凝液槽液位快速上涨,甚至满罐,操作风险非常大。

3.3 原因分析

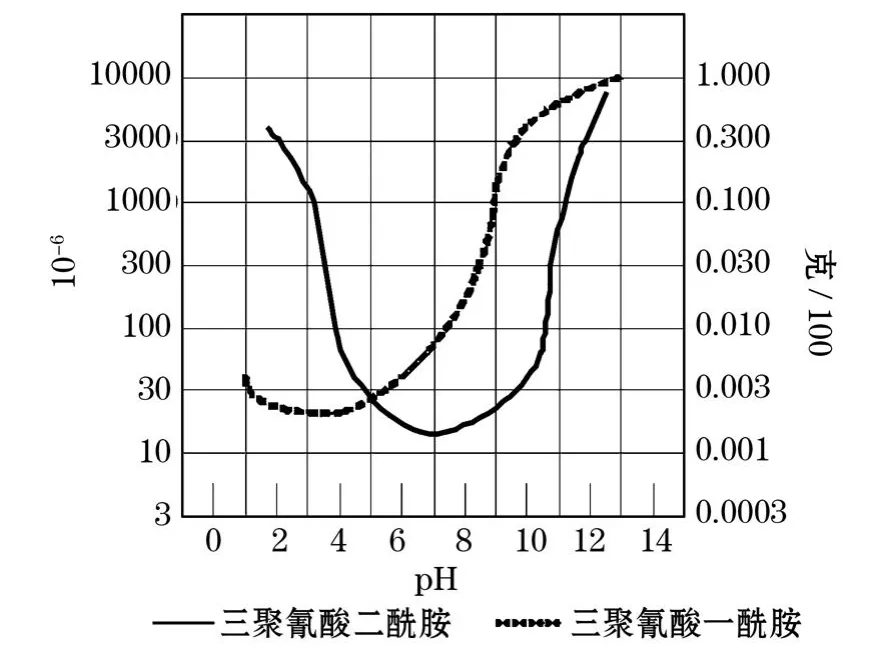

(1)废水分解系统堵塞主要原因是OAT造成的,从物料组成看易结晶的物料有三聚氰胺1.2%、尿素0.05%和OAT1.52%,三聚氰胺和尿素在从溶解度曲线(见图1)可以看出70℃条件下都为溶解状态,只有OAT的状态是结晶状态。使OAT溶解的条件是升温或调整pH值,OAT的溶解曲线见图3。由于原设计滞留液槽中的OAT料浆pH接近中性7.5左右,所以溶解度极低,而在加热器加热过程中与管束接触的料浆会产生局部浓度提高的现象,造成局部结晶并粘附在换热器管束表面,随着时间推移管束逐渐堵塞不能使用。

图3 三聚氰胺在纯水中的溶解度曲线

图4 OAT组份溶解度与pH值的关系

(2)解析水解系统外排超标的原因主要在与解析系统运行设计温度压力较低,在氨浓度大于5%后工况就很难调整。

3.4 技 改

从以上分析知道废水处理系统堵塞的主要原因是OAT的溶解问题;尿素解析水解的主要问题是处理能力问题。而废水处理系统的优点是处理能力强。经过我们研究和论证做出技改,将尿素浓缩冷凝液送至废水分解系统利用其良好的处理能力,且可以通过尿素浓缩冷凝液提高滞留液的PH值,提高溶解度。

4 改造后运行效果

4.1 三胺废水运行平稳

OAT组成包括三聚氰胺一酰胺、三聚氰胺二酰胺的其溶解度与pH关系密切,从相图3上可以看出在pH大于9以后溶解度大幅提升,设计滞留液量12.3t/h,OAT浓度 1.52%,氨含量 0.02%,pH在7.5~8.5之间,尿素浓缩冷凝液量在5~7t/h,平均氨含量在5%左右,而由于将尿素浓缩冷凝液送至滞留液槽后,流量达到17.3~20.3t/h,氨含量可达到1.45~1.72,pH在9以上,OAT的含量降至0.92%~1.1%;之前OAT的溶解度只有大约20mg/l,现在三聚氰胺一酰胺溶解度可大于1 000mg/l,这样就可以避免OAT在E1212列管结壁。同时避免了废水分解器给料泵入口堵塞。

表5

通过运行实践半年,在保持输送尿素浓缩冷凝液至滞留液槽时,从未出现过换热器堵塞情况,而且废水分解处理能力足够处理尿素浓缩冷凝液,解析水解系统可完全不开。废水分解系统分解效率高,汽提效果好,将大于10%的氨水送至废水分解系统仍能正常处理,并能保证达标排放。

4.2 不开解析水解

配套小尿素的解析水解系统停运,将尿素浓缩冷凝液送至废水分解系统,减少操作强度和能耗,提高废水处理系统的运行平稳率。解析水解系统操作难度较大,再工况波动时即可造成解析塔压力和液位波动,进而造成水解器给料泵汽化,轻则系统大幅波动,外排不达标,重则造成高速泵叶轮汽蚀损坏。

4.3 节 能

改造后大大减少装置的各项能耗,减少消耗集中在电、蒸汽、新水。

(1)机泵减少共4台,共计减少电耗158.75kW· h/h。

(2)蒸汽消耗原设计4.5t/h,经过技改后可减少约3.5t/h。

4.4 环 保

在改造之前,三胺废水系统一旦堵塞出现问题,必须将废水就地排放,造成现场环境极差,外排超标;解析水解在异常情况下,根本起不到处理废水的作用,外排废水氨含量严重超标。经过改造后,再未出现氨氮超标现象。

4.5 水平衡

原解析水解系统需要处理废水量为7t/h,原废水处理系统处理的滞留液量为12t/h,现在废水处理系统处理废水量为7+12=19t/h,废水分解器给料泵电流270A(设计337.8A),废水处理系统处理能力达到要求。

5 总 结

经过此次改造解决了三胺废水处理系统易堵塞运行不稳定的问题,同时也减少了一个解析水解系统的运行,降低操作工的劳动强度,节省系统能耗,保证装置清洁环保。