再结晶退火温度对无取向硅钢织构和磁性能的影响

2010-01-29代礼斌朱微微宋新莉袁泽喜

代礼斌,贾 涓,朱微微,宋新莉,袁泽喜

(武汉科技大学材料与冶金学院,湖北武汉,430081)

无取向硅钢是一种常用的电工钢,要求具有低的铁损和高的磁感应强度,其生产流程主要包括冶炼、热轧、冷轧和再结晶退火等。无取向硅钢钢板在厚度和成分一定的情况下,晶粒尺寸和织构是影响产品最终磁性能的决定因素[1]。

对于无取向硅钢再结晶过程中织构的演变和磁性能已有大量的研究报道[2-7],但大多是针对二次再结晶的影响因素进行研究。为此,本文特对无取向硅钢在较低退火温度下的一次再结晶过程进行研究,探索再结晶退火温度对无取向硅钢一次再结晶后织构和磁性能的影响。

1 实验材料与方法

实验采用冷轧低碳低硅无取向硅钢薄片作为初始材料,试样厚度约为1 mm。实验用钢的化学成分如表1所示。

表1 实验用钢的化学成分(w B/%)Table 1 Chem ical compositions of the experimental steels

对冷轧态试样采用盐浴进行再结晶退火处理,盐浴的成分为m(BaCl2)∶m(NaCl)=1∶1,分别在810、840、880℃下保温3 min。

从退火试样上切出50 mm×50 mm的试样,利用TYU-2000M磁性能测量仪测量其磁性能。试验采用单片试验测量方法测试,在磁感应强度B50为1.5 T和频率为50 Hz的条件下测量试样的铁损P15,在磁场强度为5 000 A/m的条件下测量试样的磁感应强度B50,分别对材料进行纵横向测量,取平均值作为最终磁性能数据。对退火试样采用电子背散射衍射(EBSD)技术进行观察与测量,测量面为试样的轧面。借助FEI公司NOVA 400 Nano场发射SEM上配置的EBSD探头进行数据收集。利用HKL公司Channel软件包中的Project M anager软件对数据进行处理,分别得到试样的极图、取向分布函数(ODF)和织构组分的体积分数。利用ZEISS金相显微镜分别对冷轧和退火试样进行显微组织观察,以包含轧向和法向的侧面作为观察面。

2 结果与分析

2.1 退火温度对磁性能的影响

图1所示为退火试样的铁损P15和磁感应强度B50随退火温度的变化规律。由图1中可见,随着退火温度的升高,P15和B50均逐渐降低。810℃和880℃退火后,试样的P15分别为7.022 W/kg和4.882W/kg,B50分别为1.793 T和1.720 T。由图1中还可见,退火温度较低时,随着温度的升高,B50和P15的降幅均较小;退火温度继续升高,B50和P15的降幅增大。

图1 再结晶退火温度对试样磁性能的影响Fig.1 Variation of themagnetic properties with the recrystallization annealing temperatures

2.2 织构的进展

图2所示为810、840、880℃下退火后试样的ODF截面图(φ2=45°)以及各织构组分在φ2=45°截面图上的对应位置。由图2中可见,810℃下退火后,极密度等高线沿Φ~60°方向上呈线性聚集,对应于{111}面织构;在φ1~30°和90°附近出现最大值,对应于{111}〈112〉织构组分;840℃退火后,极密度等高线同样沿Φ~60°方向上呈线性聚集,在φ1~30°和90°附近的最大值向水平方向扩展(图2(b));880℃退火后,极密度等高线继续沿Φ~60°方向上呈线性聚集,{111}〈110〉织构组分增强。即退火后试样中首先显现{111}〈112〉织构组分,随着退火温度的升高,{111}〈110〉织构组分显现并增强,最终试样中为{111}面织构。

图2 退火后实验钢织构的ODF截面图(φ2=45°,密度水平:0.5、1、2、4、10)Fig.2 ODF sections views(φ2=45°)of experimental steel annealed at different temperatures

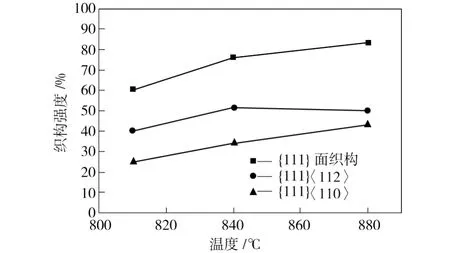

图3 再结晶退火温度与织构强度的关系Fig.3 Relationship between theannealing temperaturesand the percentage of texture components

对EBSD数据进行处理,按10°为扩散角分别计算{111}〈112〉、{111}〈110〉织构组分和{111}面织构的体积分数(强度),结果如图3所示。从图3中可以看出,退火温度较低时,{111}〈112〉织构组分随退火温度的升高增强较快,退火温度继续升高,该织构组分强度基本不变。{111}〈110〉织构组分的强度随着退火温度的升高基本呈线性增大,低温退火后,其强度明显低于{111}〈112〉织构组分,退火温度较高时,{111}〈110〉织构组分强度与{111}〈112〉织构组分强度基本相当。两种织构组分的增强均使材料中{111}面织构的强度增大。

2.3 显微组织的变化

图4为冷轧试样和退火试样的显微组织照片。观察面为包含轧向和法向的侧面,其中箭头方向为轧向。由图4中可以看出,冷轧试样中晶粒明显沿轧向被拉长,存在严重的带状变形组织;810℃下退火后,试样中出现明显的等轴晶粒,表明再结晶已经发生得比较充分,但试样晶粒较小,没有发现晶粒长大现象;当退火温度升高至840℃时,试样的等轴晶粒尺寸大于810℃退火后试样的晶粒尺寸,晶粒略有长大;退火温度继续升高至880℃时,试样晶粒明显变大,呈现晶粒长大现象,但晶粒尺寸均匀,没有异常长大现象。

图4 冷轧试样和退火试样的显微组织照片Fig.4 M icrostructures of the cold rolled and annealed samples observed in perpendicular to the transverse direction

3 讨论

从图4中试样的显微组织变化规律可知,退火后试样发生了一次再结晶,晶粒细小且均匀化程度高,这主要是层错能高的缘故[8]。再结晶后晶粒长大过程是一个自发过程,驱动力为晶粒长大前后总的界面能差。晶粒的长大速度正比于e-Q/RT,因此退火温度越高,晶粒长大越快。880℃下保温3 min后试样的晶粒尺寸变大,但是未发现异常长大,即没有发生二次再结晶,要想得到更大尺寸的晶粒,必须提高再结晶退火温度。

从图2中可知,随着退火温度的升高,{111}面织构强度增大,先显现{111}〈112〉织构组分,后显现{111}〈110〉织构组分。因为冷轧试样中有{111}〈110〉、{001}〈110〉、{112}〈110〉、{011}〈100〉、{111}〈112〉和少量的{110}〈110〉织构组分[9],其储存能由弱到强依次为{001}〈110〉、{112}〈110〉、{111}〈110〉、{111}〈112〉[10]。{111}〈112〉和{111}〈110〉冷变形晶粒有更高的储存能,这使{111}面织构优先发生形核和长大,而其他取向的冷变形晶粒储存能较低,不容易形成再结晶晶核,所以再结晶退火后,优先形成{111}面织构。由于{111}〈112〉取向形成剪切带的能力大于{111}〈110〉,冷轧试样中{111}〈112〉取向的储存能比{111}〈110〉取向的储存能高,是再结晶的优先形核位置[9],因此,冷轧试样中{111}〈112〉取向最先形核,在其他取向的晶粒还没有形核条件时已经开始大量形核,最终使得再结晶试样中{111}〈112〉组分优先显现。再结晶退火温度越低,保温时间越长,这种趋势越明显,所以{111}〈112〉织构组分始终比{111}〈110〉织构组分含量高(见图3)。{111}〈110〉变形晶粒的储存能比{111}〈112〉变形晶粒的储存能要低,在退火过程中,{111}〈110〉织构组分在{111}〈112〉织构组分之后显现。随着退火温度的升高,{111}〈110〉织构组分逐渐增多,部分{111}〈110〉晶粒开始在变形的{111}〈112〉晶粒内部形核,消耗{111}〈112〉晶粒,形成{111}〈110〉晶粒,同时也有部分{111}〈112〉晶粒在{111}〈110〉晶粒内部形核,消耗{111}〈110〉晶粒[10],{111}〈110〉的形核率大于{111}〈112〉的形核率[11],但{111}〈112〉相对于基体取向具有最大晶界迁移速度的晶核,成长得最快[9],从而弥补了形核率比{111}〈110〉低的缺点,所以{111}〈112〉增长缓慢。

从图1中可知,退火温度较低时,试样的2个磁性能参数(B50和P15)的降幅均较小,随着退火温度的升高,其降幅增大。在磁场强度为500 A/m(B50约为1.5 T)以上时,B50随晶粒尺寸增加而降低[5]。结合图4可知,较低温度退火后试样中的晶体为等轴晶,晶粒尺寸小,对B50影响很小,所以不利织构{111}是导致B50降低的主要原因;较高温度退火后,试样的晶粒尺寸变大,不利织构{111}的强度增大,在晶粒尺寸和不利织构{111}的双重作用下,使得较高温度退火后试样B50的降幅增大。对比图4和图1可看出,铁损随着晶粒尺寸的增大而降低。由于涡流损耗随晶粒尺寸的增大而增加,铁损的降低实际上是磁滞损耗的减少。低温退火时,晶粒长大慢,P15降幅小;退火温度升高,晶粒长大速度增快,P15降幅变大。一次再结晶过程中,{111}面织构组分增强,使得无取向硅钢的B50降低,但由于晶粒长大,P15同时减小。

4 结论

(1)无取向硅钢在810℃下退火后,试样中优先显现{111}〈112〉织构组分,随退火温度升高,840、880℃下退火后试样中{111}〈112〉织构组分强度增大,同时出现了{111}〈110〉织构组分,其强度随着温度的升高而增大,最终试样中为以{111}织构为主。

(2)810℃下退火后,无取向硅钢的磁感应强度B50和铁损P15均较高。随着退火温度升高,840、880℃下退火后试样的B50和P15都降低。一次再结晶过程中,无取向硅钢的B50降低,P15减小。低温区试样的晶粒尺寸变化小,{111}织构强度增幅大,B50和P15降幅小;高温区试样的晶粒尺寸增幅和{111}织构强度增幅都增大,B50和P15降幅增大。

[1] Hou C.The effects of grain size on the magnetic p roperties of fully p rocessed,continuous-annealed low-carbon electrical steels[J].Magnetics,IEEE Transactionson,1996,32(2):471-477.

[2] 庞树芳.退火工艺对无取向硅钢组织结构和磁性能的影响[D].北京:北京科技大学,2007.

[3] da Cunha M A,Paolinelli S C.Effect of the annealing temperature on the structure and magnetic p ropertiesof 3%Si non-oriented steel[J].Journal of Magnetism and Magnetic Materials,2003,254-255:379-381.

[4] Shiozaki M,Kurosaki Y.The effects of grain size on themagnetic p ropertiesof non-o riented electrical steel sheets[J].Journal of Materials Engineering,1989,11(1):37-43.

[5] 王波.0.1%Si无取向电工钢晶粒长大对织构和磁性的影响[J].金属功能材料,2004,11(3):16-18.

[6] 罗来辉,李耀辉,徐向棋,等.退火温度和时间对冷轧无取向硅钢组织与织构的影响[J].钢铁钒钛,2007,28(3):47-50.

[7] Park J,Szpunar J A.Effect of initial grain size on texture evolution and magnetic p roperties in nonoriented electrical steels[J].Journal of Magnetism and Magnetic Materials.2009,321(13):1 928-1 932.

[8] 汪建敏,周孔亢,陆晋,等.层错能在剧烈剪切变形时对晶粒细化的影响[J].机械工程学报,2008,44(11):126-131.

[9] 王玉峰,金自力,任慧平,等.冷轧无取向硅钢再结晶退火过程的EBSD分析[J].电子显微学报,2009,28(1):39-42.

[10]Park J,Szpunar J A.Evolution of recrystallization texture in non-oriented electrical steels[J].Acta Materialia,2003,51(11):3 037-3 051.

[11]Nagataki Y,Hosoya Y.Origin of the recrystallization texture formation in an interstitial free steel[J].ISIJ International,1996,36(4):451-460.