基于DSP和CAN总线的热功率模拟系统

2010-01-27李元明马少君贾旭鹏

李元明,马少君,魏 广,贾旭鹏

(兰州物理研究所 真空低温技术与物理国家级重点实验室,兰州 730000)

1 前言

在航天器的研制过程中,需要做热控星(船)热平衡试验。热控星(船)上采用热控结构件模拟星上设备工作时的热量分布情况,热控结构件与实际设备外形相同,内部只装电阻加热片。试验中通过向这些电阻加热片施加不同的电压来模拟这些设备工作时的热量分布情况,对整星的热控系统性能进行验证。目前整星(船)上的设备数量越来越多,有时多达几百路,若采用外接人工控制电源对这些热控结构件独立供电,不仅系统庞大繁杂,而且还需要大量的人力,这种方法非常落后,难以适应大型试验的需要。

本文介绍了一种基于数字信号处理(DSP)和控制器局部网(CAN)总线的热功率模拟系统,是专为星(船)热平衡模拟试验而设计的。

2 系统总体方案设计

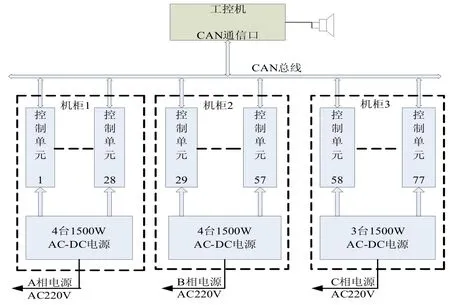

热功率模拟系统由1台工控计算机和77个控制单元及电源组成,每个控制单元控制4路加热器,电路结构如图1所示。整体结构由3台机柜组成。工控机集成了显示器、键盘、鼠标等全部外设,每台工控机配置有带红外隔离的CAN通信板卡。所有控制单元都连接到CAN总线上,组成整个通信网络。每7个控制单元由1台AC—DC电源供电。为保证供电平衡,3台机柜的交流供电分别跨接在三相交流电上。热功率模拟系统内部由工控机作为控制核心,通过CAN总线与各控制单元通信。控制单元将环模设备内每一路的加热参数送往工控机,工控机发送命令到控制单元,调控每一路的参数。工控机具有良好的人机界面,可以显示控制单元的各项参数,并通过鼠标和键盘修改控制参数,设备出现故障时显示信息并进行语音报警。

电源采用高效率的开关电源,单台输出总功率为1500 W,效率大于80%,提供36 V直流电压,具有过压、过流及过热保护功能。

图1 热功率模拟系统电路结构Fig.1 Circuit diagram of heat power simulation system

3 控制单元电路

3.1 控制单元电路综述

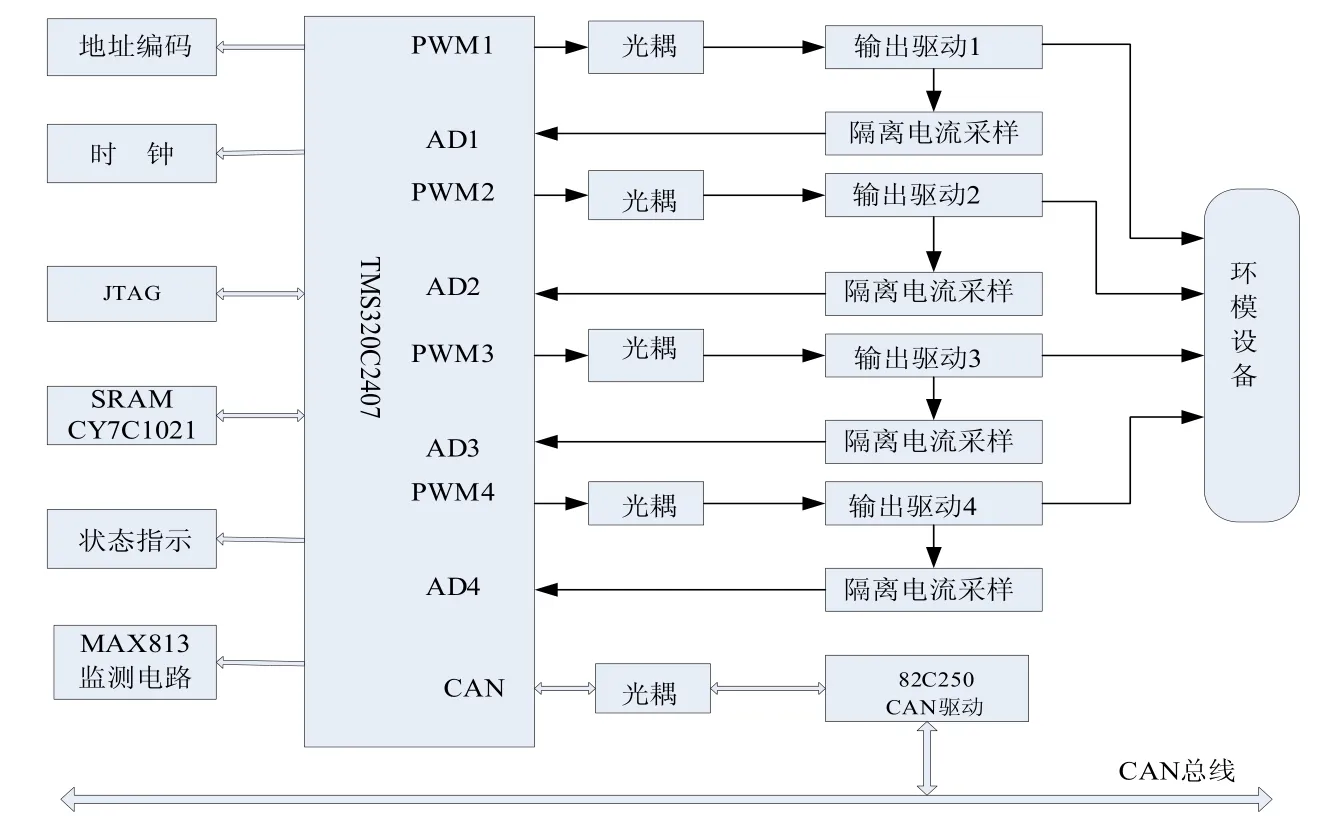

控制单元系统内部电路如图2所示。控制核心为TI公司的16位高速微处理器TMS320C2407[1],它的事件管理器用于外部事件的控制,特别适用于脉冲宽度调制(PWM)[2]输出控制的应用。TMS320C2407输出4路PWM波同时控制4路功率驱动电路,通过调整每路PWM波的占空比改变输出功率,实现对加热器的功率调控。采用隔离方式测量加热器的电流,计算加热器的功率。为了保持输出功率的稳定性,采取闭环控制:当实际功率超出额定范围时,软件自动调节PWM波的占空比以稳定输出功率。控制单元监测加热器的工作状态,出现异常时上报故障信息。每个控制单元都有自己的物理地址,通过CAN总线与工控机通信,接收工控机的命令调控每路功率驱动电路的参数,并返回加热参数到工控机。功率驱动电路主要由一只大功率MOS开关管组成,在PWM波的控制下处于开关状态,开关脉冲经滤波后变成脉动直流为加热器供电。相对于线性电路,开关控制将大大降低电路的损耗,提高电路的效率。

图2 控制单元内部电路图Fig.2 Circuit diagram of control unit

3.2 CPU周围电路

CPU周围电路以TMS320C2407为核心,内部集成了16 kB的Flash作为程序存储器。外挂64 kB的数据存储器 CY7C1021V,为保证电路可靠复位,采用专用复位监测电路MAX813,8位拨码开关的状态代表本控制单元地址编码。TMS320C2407通过事件管理器EVA[1]输出4路PWM波,用发光管显示控制单元的工作状态、通信状态以及每路的故障状态。它的内部有10位A/D转换器,4路电流测量信号分别送入4路A/D通道(即ACH0~ACH3),实现对4路功率驱动电路的电流测量,最终得出功率指标。TMS320C2407为3.3 V供电,外围部分电路采用5V供电,中间的连接信号必须采取电平匹配。

3.3 驱动输出、测量、校准及闭环控制电路

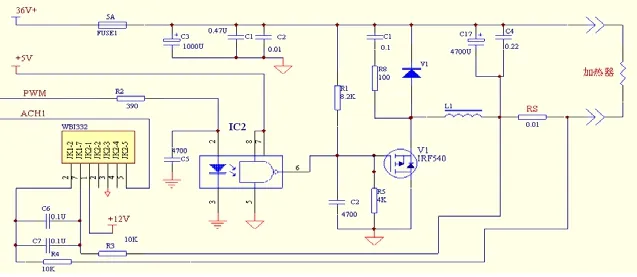

图3为单路PWM驱动、滤波及电流测量电路。来自DSP的PWM信号通过光耦隔离后控制MOS管IRF540的通断,使其处于开关状态,改变PWM波的占空比可改变MOS管的导通时间,进而控制加热器的功率。开关脉冲通过L1、C17、V1等滤波电路后变换为纹波较小的直流脉动信号为加热器供电。

图3 单路PWM驱动、滤波及电流测量电路Fig.3 PWM drive, filter and current measurement circuit for one channel

加热器自身为纯电阻,材料为康铜丝,性能非常稳定,温度变化率为5×10-6℃。在工作过程中电阻的变化可忽略,加热器的功率可基于电流测量计算。平均功率的定义为:=I∞2R ,其中,I∞为电压的均方根值(真有效值)。由于叠加于直流上的纹波波形会随着占空比的变化而改变,为了保证测量可信度,电流传感器应选用真有效值型。在加热功率分配器的设计中,我们采用维博WBI125E01型交直流通用电流隔离传感器,量程0~5A,传输比为1∶1,输出0~5V直流信号,可以直接送入模数转换器。该传感器是基于积分电路的原理,对波形不敏感,电流信号测量精度为±0.5%,具有国家计量认证标志[3]。

对于上述测量系统,我们使用具有电流真有效值测量功能的ESCORT 3146A台式多功能表来对系统的测量值进行校准。ESCORT 3146A是一只由台湾的富贵仪器公司生产的5-1/2位多功能表,具有测量周期为20 Hz~100 kHz交直流电压、电流信号有效值的能力。经校准,测量精度满足要求。

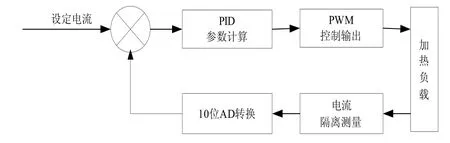

图4为单路闭环测控回路图。由于加热器的电阻固定不变,只要能稳住电流即可控制功率,所以功率闭环控制通过电流来实现。电路确定后,开关管的损耗及附加引线损耗基本固定,输出功率的变化主要由供电电源的波动引起。技术要求输出功率应稳定在±1.5%以内,控制精度不算太高。为了避免控制动作过于频繁,消除由此引起的振荡,本系统采用了带死区的PID控制方式,误差在±1.5%范围以内可不作调整;若超出精度范围,调控输出功率直到输出功率满足设定值的要求。经过反复试验,实际的闭环控制程序中,积分项系数和微分项系数均选为0,实际上是一种比例控制方式,比例系数KP要通过试验仔细选取,KP过大易导致不稳,过小将延长闭环时间。设定电流由工控机通过设定功率和给定的电阻计算后下发给控制单元。

3.4 通信接口电路

为保证系统可靠工作,通信接口电路尤为重要。CAN驱动接口芯片选用了PCA82C250T,接收信号RXD和发送信号TXD与DSP之间采用光耦隔离,由于DSP采用3.3 V供电,PCA82C250T采用5V供电,所以还要进行3.3 V和5V之间的电平匹配。通信总线采用屏蔽双绞线,特性阻抗为120 Ω,因此在CAN网络传输线的始端和末端应各接1只120 Ω的匹配电阻,以减少线路上传输信号的反射。总线中还接入了信号限幅二极管,分别由7 V和12 V稳压二极管反串连接,以保证将总线中的共模干扰信号幅度限定在-7~+12 V之间,进一步提高抗过压的能力。

图4 电流闭环测控回路Fig.4 Closed loop for current measurement and control

4 系统软件

4.1 工控机软件

工控机软件采用VC语言编制,程序主要包括人机交互界面、数据库、通信及计算等模块。通过CAN总线与各控制单元通信,以巡检方式获取每路加热器的参数,以程控或手控方式设置每路的参数,实现对控制单元的测控。程控方式下,在试验前创建包含所有程控支路的功率、持续时间等参数的文件并导入到计算机,该文件实际上就是每一路的控制曲线;试验开始后以工控机的时间为基准定时输出每一路的参数。加热器以及引线的电阻被输入到工控机,根据设定功率可计算出设定电流;根据实测电流计算加热器的实际输出功率以及引线的损耗功率。系统定时自动记录每路的参数,定时刷新显示参数,发生故障时窗口显示并进行语音提示。

4.2 控制单元软件

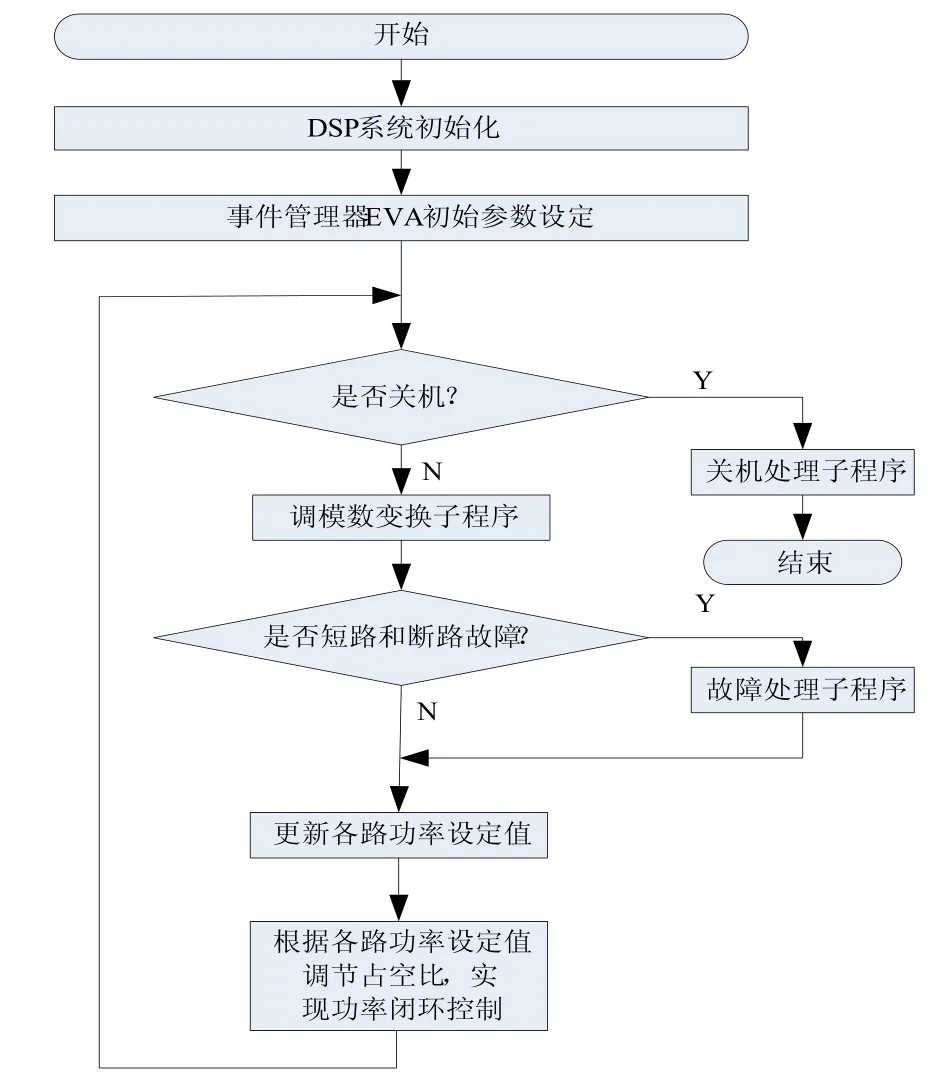

每路控制单元用16位微处理器控制,主要完成与上位机的通信功能,根据工控机提供的设定电流调控每路的参数,测量4路功率驱动电路的电流,实现电流的闭环控制,进而达到控制功率的目的。图5是主程序的流程图。程序中还有PWM参数刷新子程序、CAN中断子程序、模/数转换子程序、故障处理子程序、闭环控制等子程序。在软件设计中采用了硬件“看门狗”,对关键指令采取冗余措施,非程序区布置软件陷阱,区分冷启动和热启动,在热启动时维持原参数运行。

图5 主程序流程图Fig.5 Flowchart of the main program

4.3 通信协议

根据热功率模拟系统实时性的情况,通信速率设定为19.2 kb/s,采用CAN标准信息帧传输数据,协议定义了工控机和每个控制单元以及单元内部每一路的地址,规定了数据查询、电流设定、故障报警、故障清除以及关机等命令的编码,其中系统关机命令采用广播方式,工控机和各个控制单元之间依据通信协议[4]实现数据交换。

5 可靠性、安全性及可维修性

热功率模拟系统是专为星(船)大型热平衡模拟试验而设计的,为保证系统能长期连续稳定可靠地工作,在产品电路设计、结构设计、工艺设计、软件设计以及生产制造的全过程中应严格贯彻可靠性设计的原则。关键元器件采用了I级降额和强制风冷措施,对电路的各个环节采取了相应的EMC措施,以保证系统自身稳定工作的同时不会干扰参与试验的其他设备。

热功率模拟系统采用220 V/50 Hz供电,绝缘电阻等安全指标均满足相关安全标准要求,对反串到电网的噪声有抑制功能,可减少系统对电网的干扰。机柜布线时,AC220V和大电流引线均采用双层绝缘,功率输出线采用耐高温及阻燃特性好的引线。对每个机柜采取安全接地措施。

控制单元采用抽屉式结构,自带电源开关,若出现短路故障时自动断开供电,不影响其他单元工作;若出现其他故障,可人工断开开关,故障单元可现场插拔更换,维修操作简单方便。

6 结束语

热功率模拟系统配置灵活,可靠性高,可以长时间连续工作,维修方便,自动化程度高,可以大大减少试验过程中的工作量。系统总输出功率不小于10 kW,单路输出功率0~100 W可调;输出功率精度1.5%,每路输出功率按照预先设定好的程序输出;同时显示每一路的电压、电流、功率及短路、断路报警信息,具有视窗操作界面、数据存储查询以及曲线绘制功能,输出路数多达300路(也可根据试验规模的大小增加或减少路数),只需一名人员便可完成所有的试验管理工作,大大减少了工作量。本系统已多次参与了大型航天器的热平衡模拟试验,在试验过程中设备工作稳定正常,功能适用,操作灵活方便,为试验的圆满完成发挥了积极的作用。

(References)

[1]刘和平.TMS320LF240X DSP结构、原理及应用[M].北京航空航天大学出版社, 2002

[2]王小明.电动机的DSP控制[M].北京航空航天大学出版社, 2002

[3]成都维博电子有限公司产品手册[G], 2007

[4]马少君, 李元明, 等.加热功率分配系统设计[J].真空与低温, 2007(增刊): 272-276