基于应用的GFRP锚杆拉伸和剪切性能试验研究

2010-01-22叶义成王文杰王水平鲁炳强

黄 军,叶义成,王文杰,王水平,鲁炳强

(1.武汉科技大学资源与环境工程学院,冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;2.武钢矿业公司金山店铁矿, 湖北 黄石 435116)

在锚固工程中,锚杆一般采用抗拉强度较高的钢材,如高强度螺纹钢筋、钢绞线或高强度钢丝等。但国内外锚固工程实践表明,钢锚杆在锚固工程中的质量问题,主要是由锚杆腐蚀引起的[1]。在矿山应用方面,钢锚杆腐蚀后需进行二次补强支护,大大增加了支护成本。而钢锚杆的防腐保护,使锚固工程工作量大、耗材多、施工复杂[2];钢锚杆重量大,在生产、运输和安装过程中劳动强度大;在巷道发生较大垮冒需要二次支护时,垮冒而外露的钢锚杆很难处理;钢锚杆在回采工程中难以从矿石中清除,对后续的运输皮带和破碎磨矿设备损坏严重。基于上述原因,武钢矿业公司金山店铁矿根据采场实际情况,拟采用力学性能较好的非金属锚杆来代替传统的螺纹钢锚杆,以改善锚杆支护水平和降低支护成本。

玻璃钢纤维增强塑料(glass fiber reinforced plymer,GFRP)锚杆是一种典型的非金属锚杆,目前已在一些煤矿的应用中获得成功,并取得了良好的经济效益和社会效益。然而,GFRP锚杆在国内金属矿山实践应用方面,尚没有工程实例。GFRP杆材的力学性能,随材料的配比不同而有显著的差异,即便同成分GFRP材料和不同生产工艺生产的锚杆的力学性能可能差别很大,而且相关力学实验并未有统一国家或地方标准[3]。为确保使用安全,首先需对GFRP锚杆进行力学性能试验的研究,以便科学的确定锚杆的支护参数和相应的施工操作制度。

1 杆体拉伸实验

巷道支护中,锚杆的基本受力状态是受拉,而拉伸试验是获取锚杆支护设计参数的手段。由于GFRP是由两种基本材料复合而成的非均匀材料,纵向的纤维方向力学性能强,垂直纤维方向的力学性能弱,所以在进行拉伸力学实验时,需对经典拉伸试验模型进行改进达到试验的成功。

试验材料选择南京锋晖复合材料有限公司生产的GFRP锚杆,包括杆体(Φ18×1800mm)、托盘和螺母,其中托盘和螺母均为工程塑料,杆体表面经过喷砂处理,并且缠绕纤维。试验用锚杆出厂基本参数为:杆体抗拉(MPa)≥500 、杆体抗剪(MPa)≥140 。该锚杆采用拉挤一次成型技术,玻璃纤维含量77.5%,树脂含量22.5%。

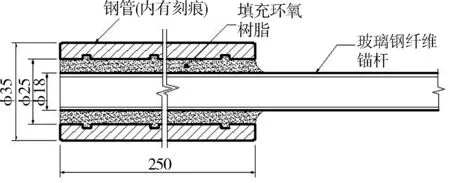

(1)试件的制作

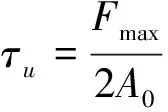

对于GFRP锚杆杆体的拉伸试验,困难在于试件夹头部分被试验机的夹具夹碎而产生滑移。主要原因是GFRP杆材抗压强度较小,且试验机夹头与试件并非全面接触,试件拉伸时,夹具压应力很大。试验研究中,采用对GFRP锚杆试件端部夹持部分套用钢管和填充环氧树脂的方法,通过环氧树脂的高强粘结力和钢套管的抗压承载力,能有效避免试件端头部分表层破坏滑移,使试验能够取得成功。钢套管采用内径为25mm、外径为35 mm、长度为250mm的无缝钢管(内有刻痕)。环氧树脂采用蓝星新材料无锡树脂厂生产的凤凰牌环氧树脂和配套T31固化剂,按3∶1的比例进行配置。试件端头形状如图1所示。考虑到两端锚固的长度、试验机的最大行程及杆体的拉伸性能,选定试件的总长度为700mm。

图1 GFRP锚杆试件端部设计

(2)试验设备

电子万能试验机、千分尺等。

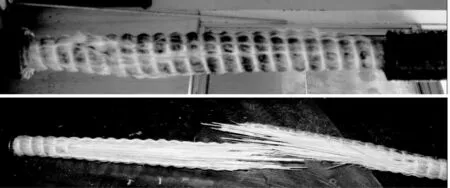

(3)试验过程及试件破坏形态分析

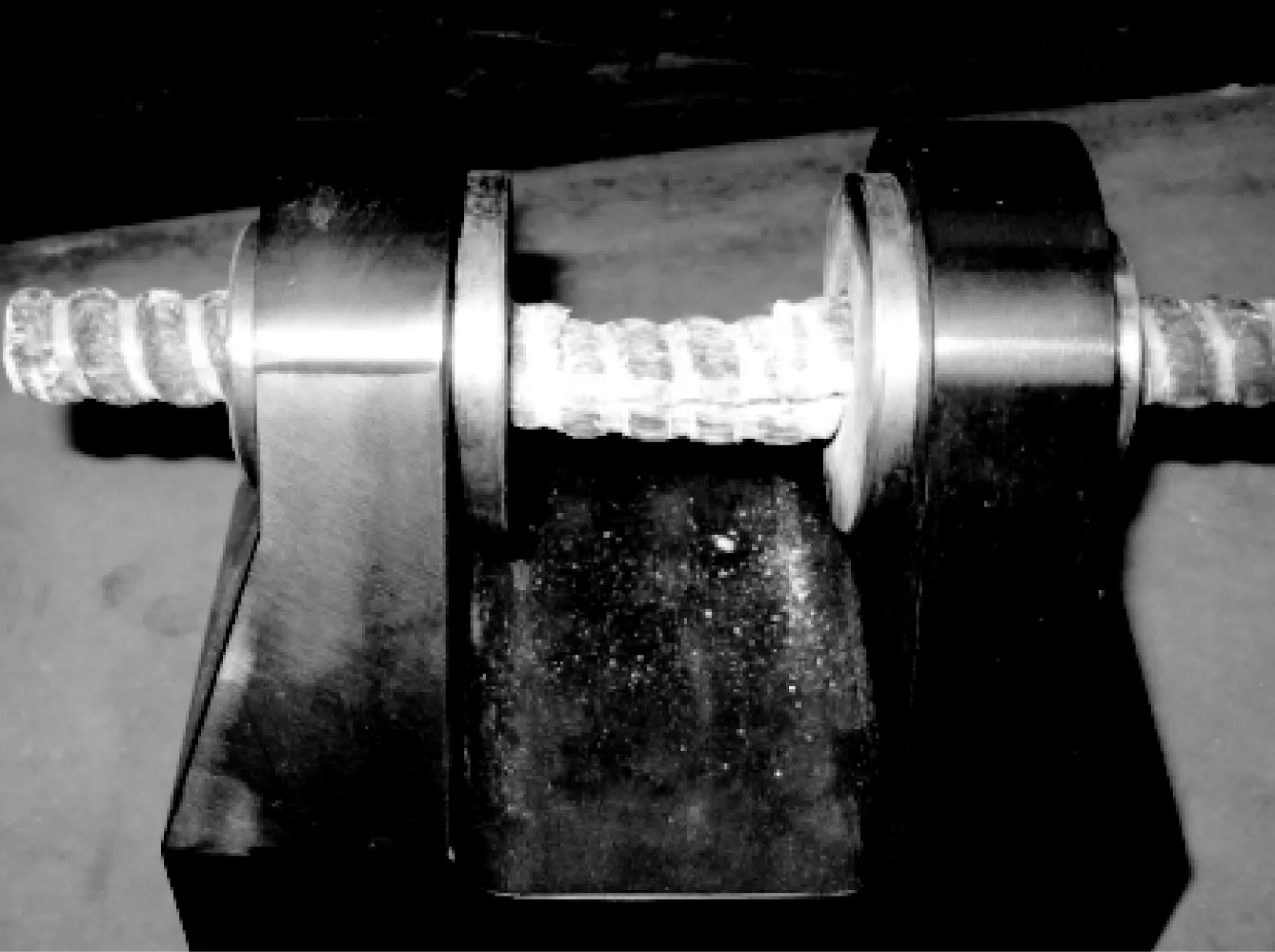

在整个拉伸破坏过程中,试件两端锚固可靠,未发生锚杆从钢套中滑出的现象。试件的破坏形态为:试件被拉裂部分纤维被拉断,试件破坏为脆性破坏,试件的破坏范围在整段长度上,破坏断面呈现 “劈裂”破坏形式(图2)。试件在破坏过程中,随着荷载值的平稳增大,刚开始在GFRP锚杆外表面出现细微胶合剂剥落,能听到少量纤维剥离树脂的响声,但随着荷载的继续增加,纤维剥离树脂的响声消失,表现出一定的弹性特性。当加载到极限荷载的80%左右时,纤维剥离树脂的响声又出现并持续增大,此时,试件表面沿纵向逐渐出现白斑状裂纹,之后突然分散,承载能力降低,纤维分批拉断,破坏断处为纤维交叉断裂,破坏范围集中在GFRP锚杆中间位置,并持续在整段长度上。

图2 GFRP拉伸破坏形态

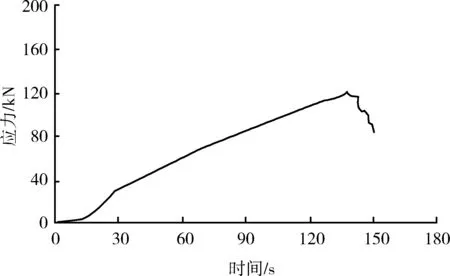

(4)应力时间关系

典型拉伸试验应力-时间曲线的实测值见图3。

图3 拉伸试验力-时间曲线图

从图3可见,GFRP锚杆的应力-时间曲线没有明显的屈服点,整个试验过程基本是弹性变形。

(5)试验结果与分析

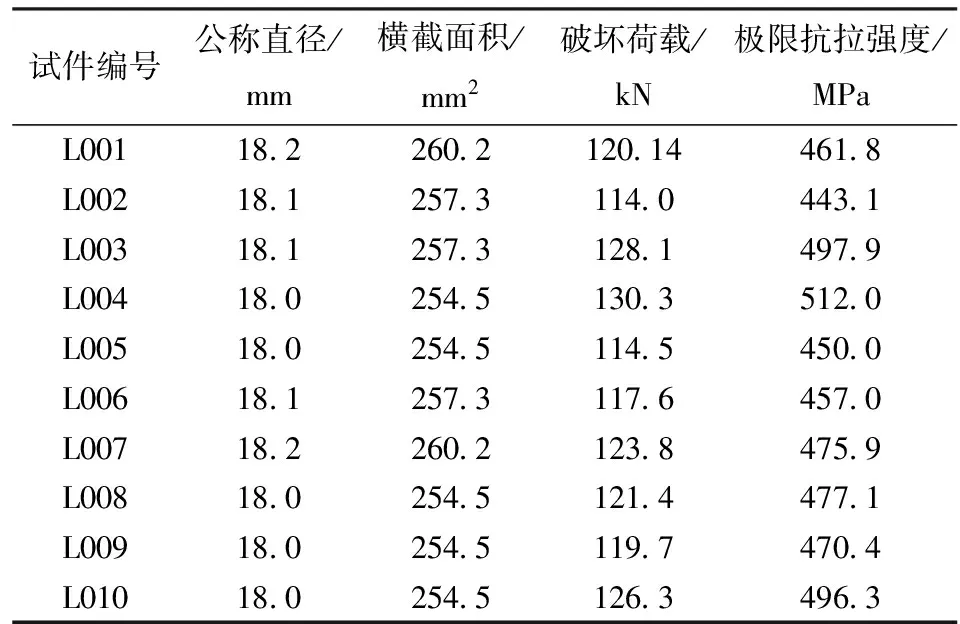

十组拉伸实验的极限抗拉强度值见表1。

表1 GFRP杆体极限拉伸强度

2 杆体剪切试验

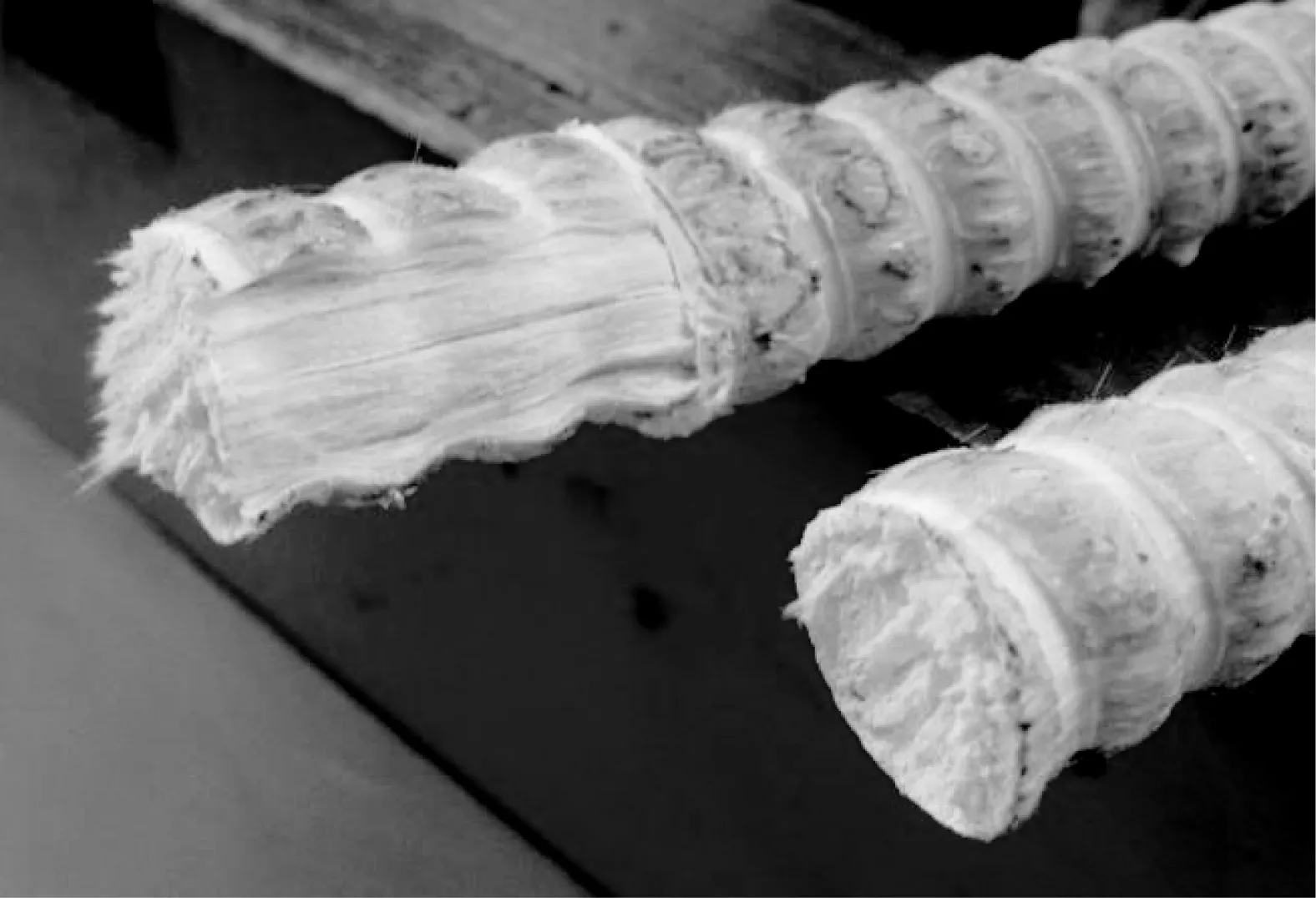

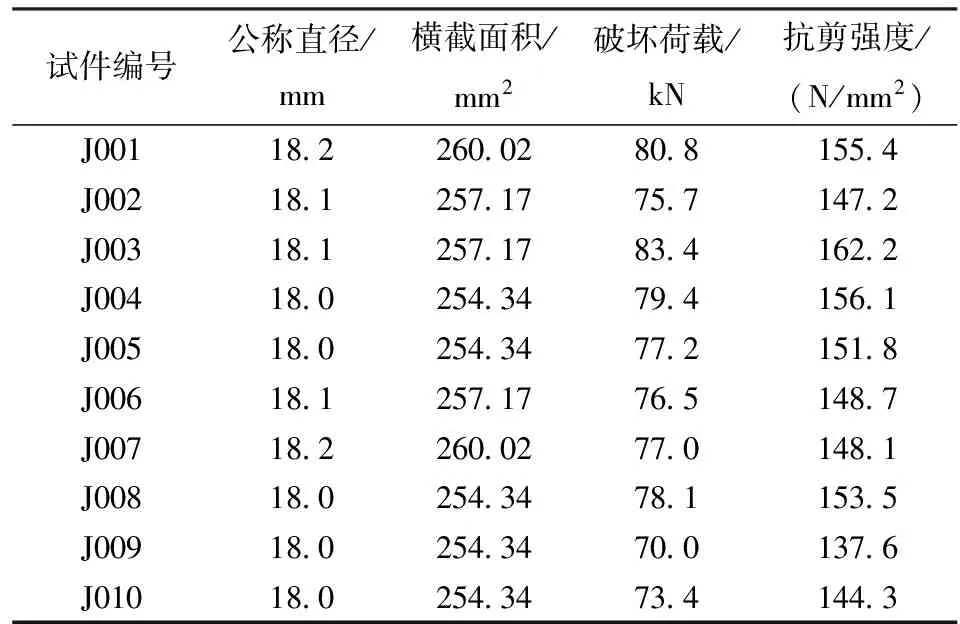

剪切过程中,首先用普通剪切试验用的剪具进行了三组试验,采用CMT5105万能试验机进行加载,以2mm/min的加载速度加载至试件破坏,记录最大荷载值。试验过程中反映出弯剪共同作用下,即在非纯剪切试验过程中,破坏形态为所有受剪部位出现纤维开裂破坏。通过所测数据发现,仅为生产厂商提供基本参数的50%左右。其主要原因在于剪切过程中,产生了较大的弯曲变形,反映出了GFRP锚杆在弯剪共同作用下的力学性能较弱。非纯剪切破坏断面如图4所示。根据底座的尺寸重新加工剪刀,尽可能使剪刀与基座之间的间隙接近零后重做以上试验,取得了较好的结果。纯剪切破坏断面形态见图5所示。表2 列出了十组试件实验的极限抗剪强度值。

图4 非纯剪切破坏断面

图5 纯剪切破坏断面

表2 GFRP杆体极限抗剪强度

在岩体内部主要提供两方面的作用,第一是抗拉,其次是抗剪。由于锚杆与钻孔间有较大的空隙,所以锚杆的抗剪能力只有在岩层发生较大错动后才能发挥出来。但在施工中,应注意GFRP锚杆的抗剪性能较弱的缺陷。

3 结 论

根据以上实验结果,并结合井下实际情况得出如下结论:①试验的Φ18mmGFRP锚杆的抗拉性能高于巷道支护中常用的Φ16mm的螺纹钢锚杆;②GFRP锚杆的极限抗剪强度仅为极限抗拉强度的1/3左右,可以考虑节理面明显且产生明显滑动的围岩中,采用螺纹钢锚杆和GFRP锚杆相互排列的支护方式解决。③在运输和施工过程中,要防止GFRP受弯破坏。

[1] Benmokcrane B,Xu H X,Bellavance E.Bond strength of cementgrouted glass fibre reinforced plastic(GFRP)anchor bolts[J].International Journal of Rock Mechanics and Mining Sciences andGeomechanics Abstracts,1996,33(5):455-465.

[2] ACI Committee.Guide for the Design and Construction of ConcreteReinforced with FRP Bars(ACI 440)[S].[s.l.]:ACI Committee,2000.

[3] 刘汉东,于新政,李国维,等. GFRP锚杆拉伸力学性能试验研究[J].2005(10):3719-3723.

[4] 张乐文,汪稔.岩土锚固理论研究之现状[J].岩土力学,2002,23(5):627-631.