火箭弹撞盖力数值仿真及实验研究

2010-01-20曾志银宁变芳邵小军刘朋科张军岭

曾志银,宁变芳,邵小军,刘朋科,张军岭

(西北机电工程研究所,陕西咸阳 712099)

火箭弹撞盖力数值仿真及实验研究

曾志银,宁变芳,邵小军,刘朋科,张军岭

(西北机电工程研究所,陕西咸阳 712099)

储运发箱式火箭炮前密封盖设计是该类火箭炮关键技术难题之一。由于该类火箭炮结构特性所决定,实弹射击时火箭弹撞击密封盖过程中的撞击力无法实验测试,因此应用LS-DYNA的显式中心差分算法,对某储运发箱式火箭炮撞盖力进行了数值仿真分析和模拟实验测试研究,解决了该火箭炮实弹射击时无法实测火箭弹撞击前密封盖瞬态响应的难题。对数值仿真与模拟实验测试的撞盖力结果进行了对比,其结果相对误差小于12%,仿真结果对解决该类火箭炮关键技术难题——密封盖合理设计提供了正确的理论依据。依据仿真结果改进后的前密封盖经实弹射击试验验证,完全达到了技术指标要求。

固体力学;储运发箱;火箭弹;撞盖力;数值仿真;LS-DYNA

储运发箱式发射技术是火箭炮发展中的一项新技术,要求储运发箱应具有储存、运输和发射于一体的功能。储存功能就是在出厂时就将火箭弹装入定向管中,前后密封,满足火箭弹的储存年限要求;运输功能就是储运发箱带弹能够承受不同运输环境的行驶冲击和振动,保障闭锁挡弹机构可靠;发射功能就是将带弹的储运发箱吊装到火箭炮上不需要打开就能够直接发射,能够给火箭弹赋予射向、转速和初速。根据储运发箱功能,要求定向管前、后都装有密封盖,后密封盖靠火箭弹尾焰压力冲开,前密封盖靠火箭弹出炮口时撞开。若撞盖力太大,就会影响到引信作用的可靠性和火箭发动机正常工作,太小就会被火箭弹发射时的火焰吹破[1]。因此,前密封盖如何合理设计就成为储运发箱式火箭炮的关键技术之一,其技术难点是动态破碎力检测与仿真。

笔者基于LS-DYNA瞬态动力学仿真软件,对某火箭弹撞击前密封盖瞬态响应进行了数值仿真分析,并与模拟实验结果进行了对比。

1 撞盖力数值仿真模型

1.1 材料模型

由于前密封盖被火箭弹撞击后在其预先设计的预应力槽处发生断裂,从而使前密封盖飞离炮口。因此,在撞击瞬态响应仿真材料模型选择时必须考虑一点的就是定义材料失效应变(或失效应力),除此之外,其接触方式必须定义为侵彻接触。

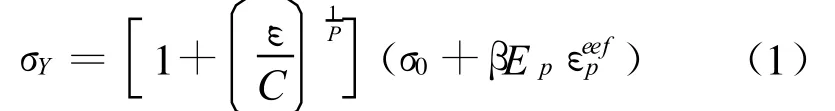

根据实际密封盖结构使用的材料及撞击过程,本仿真材料模型选择塑性随动强化模型(MAT_PLASTIC_KINEMATIC),材料模型见式(1)[2]。

式中:C为与应变率相关的系数;P为与应变率相关的指数;˙ε为应变率;σ0为初始屈服极限;β为硬化参数;Ep塑性硬化模量;εeefp为等效塑性应变。

根据密封盖材料试验结果及参照参考文献[3],确定材料模型中的相关参数。

1.2 载荷

在撞盖力数值仿真模型中,模型载荷考虑了发动机推力、闭锁力及火箭弹重力对火箭弹的作用,忽略了定向钮与定向管之间的摩擦力,发动机推力施加在火箭弹尾端面上。

1.3 数值仿真模型与计算方法

火箭弹与密封盖均为对称结构,有限元分析模型取其四分之一结构,并在对称面施加面对称约束。火箭弹与密封盖碰撞接触定义为侵彻面面接触(contact_eroding_surface_to_surface),即:定义密封盖材料的失效准则,火箭弹与密封盖撞击时当密封盖的接触表面材料失效后,火箭弹仍与密封盖表面下层单元接触,直到密封盖完全被撞碎,计算输出接触力[4]。根据实际结构装配关系与使用工况,密封盖压边一周部分简化为固定约束,密封盖几何模型如图1所示,撞盖力数值仿真模型如图2所示。

本文对火箭弹撞盖力的模拟计算采用显式中心差分法,这也是 LS-DYNA3D采用的主要算法,即假定0,t1,t2,…tn时刻的节点位移、速度与加速度均为已知,现求解tn+1(t+Δt)时刻的结构响应。中心差分法在求解动力学方程时,将其加速度和速度用位移的差分格式代替,即:数;δij为Kronecher符号;K=为材料体积弹性模量。

2 撞盖力数值仿真与模拟实验结果对比

2.1 数值仿真结果

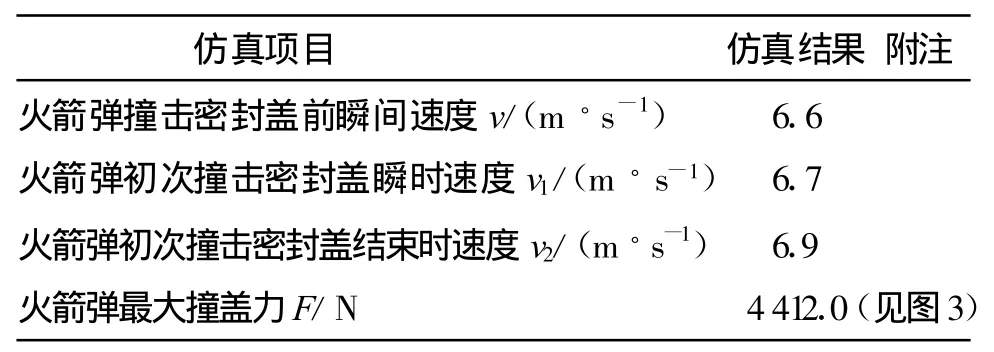

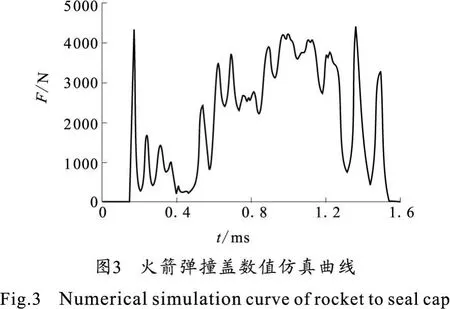

依据建立的有限元撞盖力数值仿真模型,应用LS-DYNA瞬态动力学仿真分析软件对火箭弹撞击密封盖过程进行了数值仿真,数值仿真结果见表1,撞盖力曲线如图3所示。

表1 火箭弹撞击密封盖数值仿真结果T ab.1 Numerical simulation results of rocket impactingseal cap

2.2 模拟实验及结果

为了进一步确认数值仿真结果,应用自由落体方法模拟火箭弹撞击密封盖过程,实验直接测试撞盖力的大小。模拟实验测试系统由实验架、模拟弹、密封盖(实物),密封盖安装夹具、力传感器、电荷放大器、数据采集及处理系统等组成。实验架主要产生火箭弹撞击密封盖所需速度,模拟弹弹重及头部几何形状与实际火箭弹相同,力传感器直接安装在模拟弹弹头部,力传感器安装如图4所示。实验是将模拟火箭弹悬置在距密封盖2.5 m(力传感器头距密封盖距离)高度位置,然后突然释放模拟弹,使其自由下落撞击密封盖,撞击速度根据公式=确定。其中高度h是根据数值仿真撞盖速度结果反推确定的。撞盖力模拟实验测试结果见表2,测试曲线如图5、图6所示。

表2 模拟实验撞盖力测试数据表Tab.2 Experimental data of impacting force

2.3 数值仿真与模拟实验结果对比

对比表1与表2,数值仿真火箭弹撞盖力与模拟实验结果相对误差为12.0%,误差产生的原因是:其一,模拟实验为自由落体,火箭弹除重力作用外无其他作用力,而数值仿真中除火箭弹重力外,还受到随时间变化的发动机推力作用;其二,模拟实验按自由落体计算模拟弹撞盖速度为7m·s-1,而数值仿真撞盖结束瞬时速度为6.9 m·s-1。

3 仿真结果分析

由于火箭弹发射出定向管前是被封装在定向管内的,其发射过程中撞击密封盖瞬时速度、撞击力大小均无法实验测试,通过数值仿真获得火箭弹撞击密封盖瞬态响应便成为目前唯一的选择。尽管模拟实验可以测试撞盖力,但模拟实验的前提是首先要知道火箭弹撞击密封盖瞬时的速度,再由撞盖瞬时速度确定实验时模拟弹的自由下落高度,因此,对于储运发箱式火箭炮的撞盖问题只能通过数值仿真予以解决。根据仿真结果,该火箭炮密封盖经过进一步改进设计,并经实弹射击试验验证,完全达到了技术指标的要求。

通过对撞盖力数值仿真过程分析知,影响仿真结果的,主要是结构几何模型、载荷、边界约束及材料模型和参数。在本文研究中,由于火箭弹及密封盖结构相对简单,结构几何模型按照原设计形式保留了全部特征。定向钮与定向管之间的摩擦力最大不会超过发动机推力的5%,忽略摩擦力不会对结果造成大的影响。事实上在研究过程中,也曾就摩擦力、火箭弹质量变化对结构响应的影响做过分析,如火箭弹质量增加1.7 kg,火箭弹在定向管内运动时间增加不到1 ms,对撞盖响应没有本质影响。除载荷外,材料模型及参数对仿真结果影响较大,如在数值仿真过程中发现,在其他参数不变情况下,密封盖结构材料弹性模量对其撞击响应影响较大。当密封盖材料弹性模量增加时其撞击力迅速增加,并快速传递到预应力槽处,很小的变形即可使密封盖从预应力槽处断裂。

4 结 论

综合分析可以得出结论:目前,数值仿真是解决储运发箱式火箭炮撞盖问题的唯一选择,瞬态动力学仿真不仅可以模拟实际火箭弹撞击密封盖的瞬态响应,解决实际火箭炮实验中无法测试火箭弹撞击密封盖瞬态响应的难题,而且具有较高的仿真精度,其数值仿真结果可作为储运发箱式火箭炮密封盖结构改进及优化设计的理论依据。

References)

[1]胡光宇,刘长顺,韩珺礼,等.非金属储运发箱技术可行性分析[J].火炮发射与控制学报,2003(2):59.

HU Guang-yu,LIU Chang-shun,HAN jun-li,et al.The feasibility analysis of nonmetal rocket pod/container(RP/C)technology[J].Journal of Gun Launch&Control,2003(2):59.(in Chinese)

[2]尚晓江,苏建宇.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2006:149-153.

SHANG Xiao-jiang,SU Jian-yu.The dynamic analysis method and engineering instance of ANSYS/LS-DYNA[M].Beijing:China Water Conservancy and Electricity Publishing Company,2006:149-153.(in Chinese)

[3]徐灏.机械设计手册(第1卷)[M].北京:机械工业出版社,1991.

XU Hao.The manual of mechanical design(1)[M].Beijing:China Machine Press,1991:378-380.(in Chinese)

[4]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.5:30-35,175-180.

BAI Jin-ze.The basis theory and instance analysis of LS-DYNA3D[M].Beijing:Science Press,2005:30-35,175-180.(in Chinese)

Numerical Simulation and Test Research on Impact Force of Rocket to Seal Cap

ZENG Zhi-yin,NING Bian-fang,SHAO Xiao-jun,LIU Peng-ke,ZHANG Jun-ling

(Northwest Institute of Mechanical&Electrical Engineering,Xianyang 712099,Shaanxi,China)

T he seal cap design of rocket pod/container(RP/C)is one of the key technical problems in rocket launching device.The impacting force in the whole process of test during fire could not be acquired because of the specialty of this kind of rocket.Due to this reason,the impacting force of rocket to seal cap in a certain rocket pod/container(RP/C)were simulated and tested by use of LS-DYNA explicit center difference method.T his method can solve the difficult problem that the instantaneous response of seal cap impacted by rocket can not be tested to obtain during rocket launcher was carrying out the live fire.The numerical simulation results was compared with the test results,and the relative error was less than 12%.The numerical simulation results can provide a correct theory method for proper design of seal cap.According to the numerical simulation results,the improved design of seal cap was verified by means of launching experiment,and it can meet the qualification requirements of rocket launcher system.

solid mechanics;rocket pod/container(RP/C);rocket projectile;impacting force;numerical simulation;LS-DYNA

TJ714

A

1673-6524(2010)04-0020-04

2010-05-11;

2010-07-22

国家安全重大基础研究项目(613116)资助

曾志银(1957―),男,研高,主要从事火炮结构强度及射击精度研究。E-mail:zzy202@126.com