芳纶 /粘胶混纺织物在超临界CO2中的染色研究

2010-01-19姚明锋

姚明锋,李 青

(1.北京服装学院,北京 100029;2.北京市服装材料研究开发与评价重点实验室,北京 100029)

研究探讨

芳纶 /粘胶混纺织物在超临界CO2中的染色研究

姚明锋1,2,李 青1,2

(1.北京服装学院,北京 100029;2.北京市服装材料研究开发与评价重点实验室,北京 100029)

文章对芳纶/粘胶混纺织物在经过低温等离子体和PEG-400处理后进行超临界CO2染色。并研究了芳纶/粘胶混纺织物预处理前后在不同的温度、压力和时间下的染色性能。

芳纶/粘胶;超临界CO2;低温等离子体;PEG-400;K/S值;色牢度

超临界CO2具有粘度低、密度大和扩散性高的特性,能很好地溶胀纤维,使染料进入纤维上染。同时,CO2作为染色介质,具有无毒、非可燃性,染色后不会残留在纤维表面,上染速率快,匀染性和透染性好,价格低廉。超临界CO2染色技术作为一种无水绿色工艺在近年来备受关注。

芳纶/粘胶混纺织物具有芳纶的难燃性、耐化学药品性能和优良力学性能的同时,又具有粘胶吸湿透气的良好性能,目前得到广泛应用。但是由于芳纶特殊的结构和较高的玻璃化温度,染色困难,同时粘胶纤维中含有亲水性基团,超临界CO2不能携带染料进入到含有氢键交联的纤维内部进行上染,通过对织物改性,利用超临界CO2对纤维有很好的溶胀性能和高渗透性,在一定程度上解决了这一问题。本研究通过低温等离子体和PFG-400对织物进行处理,利用超临界CO2染色技术,研究在不同染色条件下对芳纶/粘胶混纺织物的染色性能的影响,并且对染色后织物的摩擦牢度、阻燃性能等进行了测试分析。

1 实验部分

1.1 实验材料

芳纶/粘胶织物(180 g/m2,芳纶1313 50%,粘胶50%,中纺海天)。

1.2 实验药品

分散蓝79滤饼(杭州吉华化工有限公司),聚乙二醇-400(PEG-400),醚化2D树脂(M 2D),氯化镁、柠檬酸。

1.3 实验设备和仪器

超临界CO2流体染色设备,低温等离子体改性设备 HD-2型,电子分析天平(AR 5120),ORNTEX测色配色系统(CM-3600D),摩擦牢度仪。

1.4 实验方法

工艺流程:等离子体处理→PEG-400处理→超临界CO2染色

1.4.1 低温等离子体处理织物

芳纶/粘胶混纺织物经清洗,80℃烘干后放置于低温等离子体改性设备中,抽真空至5 Pa,充入一定流量的N2达到所需压强,按实验条件处理织物。等离子体处理条件:压强30 Pa,功率100 W,时间 3 min。

1.4.2 PEG-400处理织物

工艺条件与流程:

浸轧(PEG-400 25%,M 2D 5%,M gCl22%,柠檬酸2%,浴比 1:30,二浸二轧,轧余率 80%)→预烘(90℃,3 min)→焙烘(170℃,2.5 min)→放入干燥器中等待染色。

1.4.3 超临界CO2染色

准确称取一定量的分散蓝79滤饼染料置于染料釜中,然后把剪裁好的布样放入染色釜中,将染料釜和染色釜密封好,打开设备开关,加热,加压。当达到所需温度和压力时,关闭柱塞泵,开始循环染色。

1.4.4 耐洗实验

在SW-12型耐洗色牢度实验机上进行。

耐洗条件:洗衣粉2 g/L,纯碱2 g/L,温度40℃,时间15 min/次,浴比1∶30,织物经洗净晾干后,测定相关指标。

1.5 测试方法

1.5.1 表观色泽深度(K/S值)

在ORIN TEX测色配色系统(CM-3600D)上,测定每个试样的 K/S值,每个试样取三个不同点进行测试,取其均值。

1.5.2 摩擦牢度

按照 GB/T 3920-2008《纺织品 色牢度实验耐摩擦色牢度》方法进行测试,用褪色灰色样卡进行评定等级。

1.5.3 阻燃性能

按照 GB/T5455-1997《纺织品燃烧性能试验垂直法》方法进行测试。

1.5.4 耐高温色牢度

把染色试样放入180℃烘箱中处理30 min,取出冷却至室温。按照 GB/T250-2008《纺织品色牢度实验评定变色用灰色样卡》评定。

2 结果与讨论

2.1 织物预处理对染色性能的影响

2.1.1 PEG-400处理对超临界CO2染色性能的影响

芳纶/粘胶混纺织物中含有亲水性基团,纤维分子链中含有大量羟基,超临界CO2不能断开纤维中足量的氢键,染料就不能向含有高度氢键交联的粘胶纤维内部扩散,又由于分散染料和粘胶纤维之间无亲和力,染料很难上染,染色牢度差。因此织物染色前对其进行等离子改性和 PEG-400整理,提高了染料的上染量。

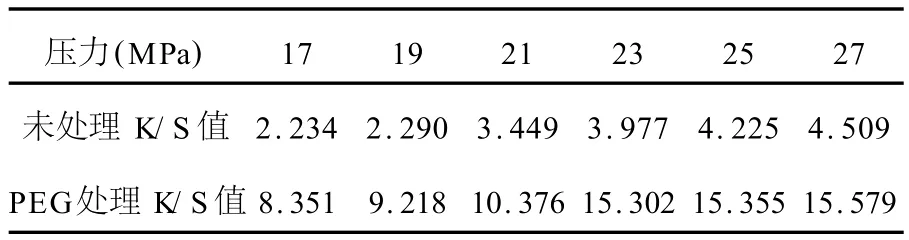

在温度110℃下,对织物染色60 min,通过改变超临界CO2染色系统的压力,测定染色试样的K/S值,其测试结果如表1所示。

表1 PEG-400处理对染色 K/S值的影响

由表1可知,PEG-400处理可明显提高芳纶/粘胶混纺染色织物的 K/S值。这是由于聚乙二醇作为一种增塑剂、膨润剂,在一定条件下形成不溶于水的纤维-聚合物三维网状结构,可以将染料镶嵌在孔隙中,产生封闭作用,能很大程度提高织物的染色性能,从而提高染料的上染量和纤维可染性。

2.1.2 醚化2D树脂对超临界CO2染色性能的影响

为了使得PEG-400整理效果有更好的耐久性,在整理液中加入醚化2D树脂作为交联剂,醚化树脂在氯化镁催化剂的作用下,可与PEG-400形成网状的膜结构固着在纤维表面,在其它实验条件相同的情况下(等离子处理和 PEG-400处理,染色温度110℃,时间60 min,压力25 M Pa),其实验结果如表2所示。

表2 醚化2D树脂处理对织物染色效果的影响

由表2可知,经醚化2D树脂整理后的织物的染色深度增加,并且水洗牢度要好于未经醚化树脂整理过的织物,织物的摩擦牢度也有一定的提高,这说明经醚化2D树脂整理后,通过醚化2D树脂和PEG-400在织物表面形成的交联膜结构,有利于提高对织物的增深效果和耐久性。

试验中加入的少量柠檬酸一方面调节了整理液的p H值,另一方面柠檬酸对织物的整理还能提高粘胶纤维与分散染料之间的亲和性,从而利于染料分子的渗透,进一步提高染料上染量。

2.2 染色条件对染色性能影响

2.2.1 温度对 K/S值的影响

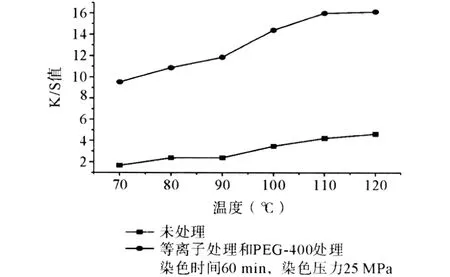

在压力为25 M Pa下,染色时间为60 m in,考察了不同温度对处理前后的芳纶/粘胶混纺织物的 K/S值的影响,其结果如图1所示。

从图1中可见,温度对芳纶/粘胶混纺织物处理前后的 K/S值有明显的影响。在一定的温度范围内,芳纶/粘胶混纺织物样品的 K/S值都会随着温度的升高而增加,经过等离子体改性和PEG-400整理的织物染色效果明显好于未经处理的织物。在70℃时,织物的染料上染量较低,因为在温度较低时,染料主要靠吸附留在纤维织物的表面,只有一小部分染料能够进入纤维内部,由于芳纶特殊的芳环结构,进入芳纶纤维内部的染料就更少,所以染料不能很好的上染织物;在90~110℃之间,随着温度不断升高使得纤维大分子链活动加剧而引起分子链段间孔隙尺寸增大,织物 K/S值增加较快。随着温度的升高,PEG-400的膨润作用和超临界CO2的增塑作用会更加明显,此时染料分子通过这些微孔结构扩散到纤维内部并且固着在纤维内部,并且温度的升高有利于染料向纤维内部扩散,染料的上染主要发生在这个阶段;当温度高于110℃以后,织物 K/S值几乎不再随着温度的增加而上升,这是因为纤维内分子链段间孔隙基本上已经被染料占据,此时基本上达到了上染平衡,故在后续单因素试验中,温度选择在110℃。

图1 芳纶/粘胶混纺织物染色 K/S值与温度的关系

图2 芳纶/粘胶混纺织物染色 K/S值与压力的关系

2.2.3 时间对 K/S值的影响

在压力25 M pa下,染色温度110℃,考察了不同时间对处理前后的芳纶/粘胶混纺织物 K/S值的影响,其结果如图3所示。

图3 芳纶/粘胶混纺织物染色 K/S值与时间的关系

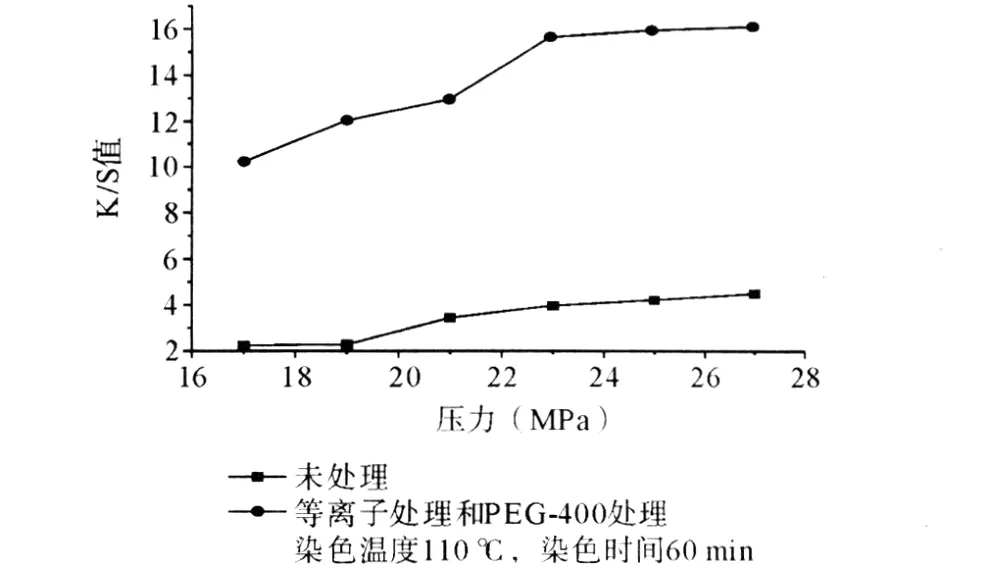

2.2.2 压力对 K/S值的影响

在温度110℃下,染色时间为60 m in,考察了不同压力对处理前后的芳纶/粘胶混纺织物 K/S值的影响,其结果如图2所示。

从图2中可以看出,压力对织物 K/S值有显著影响。织物的 K/S值随压力的升高而增加,经过等离子体改性和 PEG-400整理的织物染色效果最好。在17 Mpa时,织物的 K/S值较低,此时染料的上染量较少,因为在温度一定时,压力越小对纤维的增塑作用越小,染料很难进入纤维内部,随着压力升高,超临界CO2的增塑作用不断增大,染料更容易进入纤维内部,并且随着压力的升高,染料在超临界CO2中的溶解度也增加,更多的染料被超临界CO2带到纤维内部,所以 K/S值不断增加;在21~25 Mpa之间,CO2对织物有很好的增塑、溶胀作用,对染料有较大的溶解度,织物 K/S值增加速率较快;高于25 M pa后,K/S值基本上不随压力的升高而增大,故选择25 M Pa为最佳染色压力。

从图3中可以看出,在10~40 min时间内,处理前后的织物染色有相近的 K/S值增长趋势,经过等离子体改性和 PEG-400整理的织物染色效果明显;当染色时间大于40 min后,K/S值不再随染色时间的延长而增大,由此可见,采用超临界CO2染色相比常规水浴染色可以在较短的时间内完成,织物的染色最佳时间为40 min。

2.3 染色牢度和阻燃性能测试

在110℃、25Mpa的条件下,染色 40 min,测定染色后织物的摩擦色牢度和耐高温色牢度,其结果见表3。

表3 芳纶/粘胶混纺织物的染色牢度

由表3可以看出,经过处理的织物的摩擦牢度优于未经处理的织物的牢度。在染色后芳纶/粘胶混纺织物有着很好的耐高温色牢度。这是由于经等离子处理后,纤维表面孔隙增多,更多的染料可以从溶胀的孔隙中进入纤维内部,从而在一定程度上提高了织物的摩擦牢度;经PEG-400处理后的织物,可以有效地将染料封闭在纤维内部,所以通过对织物进行等离子体改性和 PEG-400整理,利于染料分子的渗透和上染,使得织物的摩擦牢度达到4级。

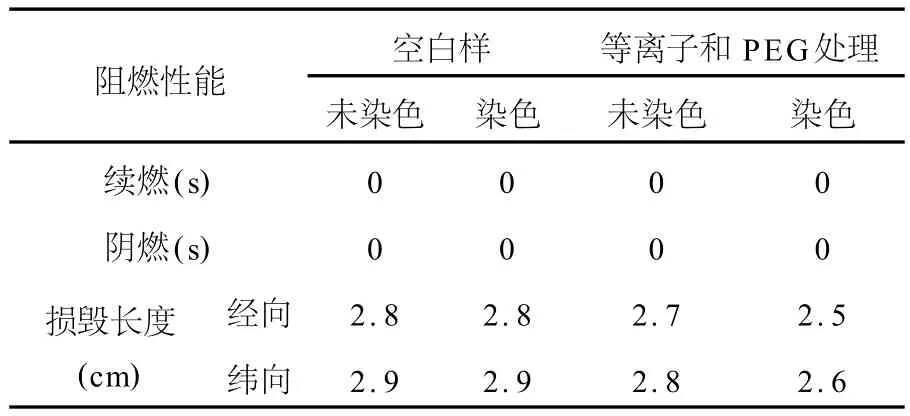

表4 芳纶/粘胶混纺织物的阻燃性能

从表4可以看出,处理前后与染色前后织物的续燃和阴燃时间均为0,织物的摧毁长度没有明显变化,经过整理的试样在染色前后都有很好的阻燃性能,说明超临界CO2流体染色对芳纶/粘胶混纺织物的阻燃性能不会产生明显影响。

3 结论

3.1 通过改性,芳纶/粘胶混纺织物可以在超临界CO2中实现无水染色,并获得良好的染色深度。

3.2 染色温度、压力和时间对分散蓝79滤饼在超临界CO2中上染芳纶/粘胶混纺织物有明显的影响。

3.3 经过等离子体改性和PEG-400整理的织物染色效果明显,其在超临界CO2中的最佳染色工艺为:温度110℃,压力25 M Pa,时间40 min。

3.4 等离子体改性和PEG-400整理可明显提高织物的K/S值和摩擦牢度。染色后干摩擦牢度达到4级,湿摩擦牢度达到3级,耐高温色牢度为4级;超临界染色不会明显影响芳纶/粘胶混纺织物的阻燃性能。

[1] 冯建永,段亚峰,张龙江等.超临界CO2技术及在纤维染色方面的应用[J].染整技术,2009,31(7):6—10.

[2] 纪芳,王万秀,高鲁青等.芳纶与阻燃粘胶纤维混纺织物的开发[J].棉纺织技术,2004,32(3):57—58.

[3] 滕新荣,胡学超,邵惠丽.超临界CO2.技术在染色上的应用[J].上海纺织科技,2000,12(6):38—40.

[4] 马晓光,于振霞,余永健.聚乙二醇改善织物染色性能的研究[J].染整技术,1997,19(5):22—23.

[5] Pier Luigi Beltrame,Antonella Castelli,Elena Selli,etc.Dyeing of Cotton in Supercritical Carbon Dioxide[J].Dyes and Pigments,1998,39(4) :335 —340.

[6] 高大伟,郑来久.基于织物超临界CO2无水染色技术研究[J].天津工业大学学报,2008,27(5):90—92.

[7] 郑来久,刘晶,马东霞.纤维素纤维超临界CO2染色机理研究[J].纺织学报,2004,25(2):11—13.

Study on Dyeing Aram id/Viscose Fabric with Supercritical CO2

YAO M ing-feng1,2,L IQing1,2

(1.Beijing Institute of Fashion Technology,Beijing 100029,China;2.Beijing Key Labo ratory of Clothing Material RD and Assessment,Beijing 100029,China)

A ramid/viscose blended spun fabric was dyed w ith supercritical CO2after being treated w ith low temperature p lasma and PEG-400.The dyeing p roperies befo re and after being theated in different temperature,p ressure and time condition were researched.

aramid/viscose;supercritical CO2;low temperature p lasma;PEG-400,K/S value;colour fastness

TS193.57

A

1009-3028(2010)06-0001-04

2010-10-12

北京市服装材料研究开发与评价重点实验室资助项目(2008ZK-03);北京市人才强教计划。

姚明锋(1985-),男,山东聊城人,硕士研究生。