44 dtex/36 f 锦纶6细旦多孔FDY生产工艺

2010-01-17黎明,高原

黎 明,高 原

(新会美达锦纶股份有限公司,广东 江门 529100)

44 dtex/36 f 锦纶6细旦多孔FDY单丝纤度仅为1.22 dtex,为常规品种的三分之一,在生产过程中易出现毛丝、染色不匀率高和易断头等质量问题,致使产品的内在质量不稳定和优等品率低。本论文通过对影响产品质量的主要纺丝工艺参数进行细化试验探讨,并成功开发出44 dtex/36 f锦纶6细旦多孔FDY,产品各项物理指标和染色性能均满足下游用户的织造要求。

1 实验部分

1.1 原料指标

切片:新会美达公司尼龙6切片,相对黏度:2.4,TiO2质量分数:0.3%。

油剂:日本竹本原油,有效成分88%。

1.2 主要设备及测试仪器

纺丝设备:北京中丽。

卷绕设备:日本东丽生产的TW503型卷绕头。

测试仪器:瑞士生产的USTER型条干仪;德国生产的STATIMAT MT强伸仪。

1.3 生产工艺流程

PA6切片→挤压熔融→纺丝箱体→熔体计量→组件纺丝冷却→侧吹风→集束上油→拉伸定型→卷绕成形

2 结果与讨论

2.1 纺丝温度

纺丝温度直接影响到熔体熔融均匀性,同时对初生纤维的固化和拉伸性能有重要影响。纺制44 dtex/36 f细旦多孔FDY纤维,要求熔体流动性能好,因此优先考虑采用较高的纺丝温度以减少熔体弹性积累。同时加强纺丝缓冷区的保温效果,使喷丝板处于较高的保温状态,以减少熔体黏度偏差,提高初生纤维的均匀性,有利于正常纺丝,提高满卷率。

经试验比较,我司实际生产中采用的纺丝工艺如表1所示。该工艺纺丝的满卷率为95%。

表1 纺丝温度设定 ℃

2.2 组件滤质

44 dtex/36 f细旦多孔纤维,因单丝纤度小且孔数较多,一方面生产过程中往往因为熔体中的凝聚粒子或杂质造成断头;另一方面熔体流量低而孔数多容易引起丝束单丝结构不匀率增加,因此必须通过提高组件内压以解决以上两方面问题。组件滤砂工艺参数对比见表2。实际生产中选用滤砂为110目,材质为金属砂,组件初始压力16 MPa,生产中飘丝、细丝极少。

表2 组件滤砂工艺参数对比

2.3 冷却成形

由于44 dtex/36 f纤维比表面积大且熔体挤出喷丝孔后散热冷却快,容易造成纤维结构出现部分结晶和条干不匀率增大,从而导致染色出现亮条或浅色;同时丝条因冷却过快而发脆亦不利于提升后加工拉伸的稳定性[1]。因此生产过程中在避免因冷却不足造成产品圈丝的前提下,尽可能采用较高的冷却温度和较低的冷却风速。实际生产中我司采用表3的3#冷却工艺参数。

表3 冷却工艺参数对比

2.4 集束上油

细旦多孔纤维因比表面积大,纤维与空气摩擦产生的张力较大,因此选择合适的集束位置可减少丝束在冷却过程中的抖动,同时降低条干CV值,减少纤维与空气之间的摩擦力,大幅度降低了纺丝张力,提高纺丝稳定性。集束位置对FDY的成形亦有影响。由于纤维孔数多,为减少产品毛丝和成形等外观问题,要求选用的油剂具备优良渗透性和高油膜强度等特性,同时提高上油率,减少丝条与导丝件之间的摩擦,增大丝条的抱合力,实际生产中采用1.2%左右上油率时效果较好。

2.5 牵伸

经纺丝冷却成形后的初生纤维经拉伸后纤维大分子低序区的大分子沿轴向的取向度增加,同时伴有密度和结晶度等其他结构方面的变化[2]。因细旦多孔纤维单丝纤度小,相对FDY的常规品种而言拉伸工艺对纤维结构、染色和生产稳定性的影响更为明显。当拉伸比偏大时容易造成纤维结构取向差异增大导致染色均匀性变差,同时产品毛丝比例增加; 拉伸比偏小时纤维张力低容易导致丝束在牵伸盘表面抖动造成缠盘现象,使生产稳定性变差。因此选择合适的拉伸比对于提高44 dtex/36 f FDY的生产稳定性尤为重要,实际生产中我司采用的拉伸工艺参数为表4中的4#。

表4 拉伸工艺参数

2.6 热定型

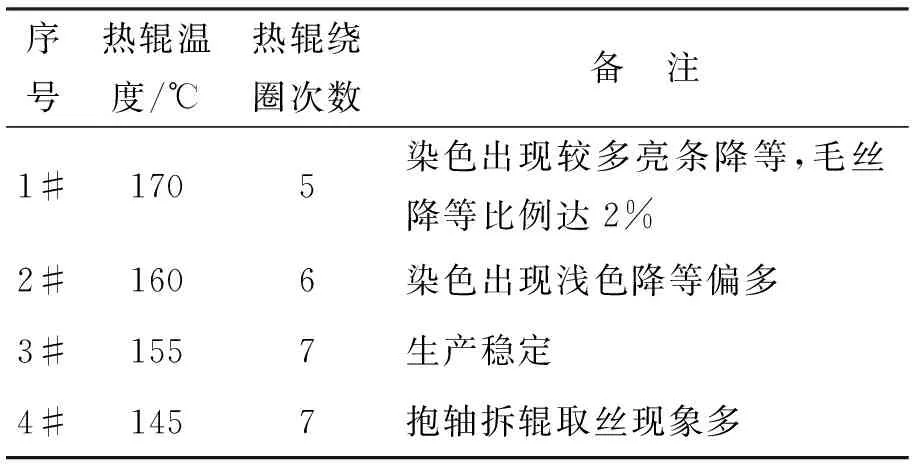

热定型过程中纤维结构的变化,主要是大分子结构的变化,热定型促进分子链段运动,使内应力得到松弛,同时纤维结构更趋于完善和稳定[2]。定型的温度、时间和张力对纤维染色性能影响十分明显。由于细旦多孔纤维孔数多,热定型温度设定过低时容易造成纤维部分结构内应力得不到有效释放引起结构上的差异,从而导致纤维上色均匀性变差和生产过程中产品抱轴出丝困难的现象;热定型温度若设定过高会导致纤维结晶度上升造成染色出现亮条现象,同时热辊表面容易积聚油垢引起毛丝增多。因此实际生产中我司选择较低的定型温度,同时通过增加热辊绕圈数延长受热时间的方法解决上述问题。我司采用的热定型工艺参数为表5中的3#。

表5 热定型工艺参数

2.7 卷绕速度

对于细旦多孔纤维,纺丝卷绕速度直接影响着产品内在质量。高速纺丝时初生纤维的喷丝头拉伸比高,纺程上由于纤维与空气产生摩擦阻力增大,而且随喷丝板孔数的增加,单丝纤度变小,纺丝张力明显增加,整个纺丝过程中容易导致大分子取向增加,应力诱导结晶和二次结晶趋于完善,这会给二次拉伸和丝饼成形控制带来困难[3]。因此要选择稍低的卷绕速度,以减少纺程张力,同时通过调节牵伸速度超喂,保证合适的卷绕张力,从而得到较好的卷绕成形效果.实际生产中可选择卷速4 300 m/min,控制纺丝张力在10~11 cN、卷绕张力在12~13 cN范围。

3 结论

(1)合理设定纺丝温度、侧吹风条件、拉伸定型条件和卷绕工艺等工艺参数进行44 dtex/36 f 锦纶6细旦多孔FDY长丝生产,其产品能满足下游工序生产要求。

(2)44 dtex/36 f 锦纶6细旦FDY长丝生产的关键是:一方面是合理设定纺丝熔融温度和联苯保温温度,加强纺丝缓冷区保温效果,使喷丝板板面温度保持相对稳定;另一方面选择合理的集束位置和使用优良的油嘴,有助于减少毛丝和提高染色均匀性。

(3)纺丝速度的合理设定以控制纺程张力对产品内在质量成形有较大影响。

[1]王显楼.高速拉伸变形工艺和设备[M].北京:中国纺织出版社,1987:52-53.

[2]沈新元.高分子材料加工原理[M].北京:中国纺织出版社,1999:181-196.

[3]董纪震.合成纤维工艺学(上册)[M].第2版.北京:中国纺织出版社,1991:147-154.