桁架锚索支护技术在二次动压巷道中的应用

2010-01-16陈宝元

陈宝元

(中国矿业大学应用技术学院,江苏徐州 221008)

桁架锚索支护技术在二次动压巷道中的应用

陈宝元

(中国矿业大学应用技术学院,江苏徐州 221008)

介绍了阳泉煤业集团新元公司在原有煤巷锚网支技术基础上,从支护理念、支护材料、支护工艺等方面进行了试验研究,应用桁架锚索支护技术,提高了巷道支护效果,有效缓解了矿井采掘接替紧张的局面,解决了矿井安全、高效生产的相关问题。

桁架锚索;二次复用;采动影响;支护

Application of Truss Bolt Supporting Technology in Roadway with Secondary Dynam ic Pressure Behavior

新元煤炭有限责任公司在沁水煤田西北部,井田东西长 15.6km,南北宽约 9.6km,全井田可采煤层储量 750Mt。该矿可采煤层为 3号、6号、8号、9号、15号和 15下号煤层,其中 3号煤层是该矿主采煤层,煤层平均厚度 2.60m。新元公司为新建矿井,3号煤层东、西采区工作面为单翼布置,按照设计每一工作面的正巷均为受二次采动影响的复用巷道,实际生产过程中发现,由于 3号煤层特殊的围岩状况和受采动影响比较严重,经常出现二次复用巷道变形严重甚至压垮重新掘巷的情况,严重影响了正常的采掘接替关系,造成采掘衔接紧张的局面。

为了解决 3号煤层工作面二次复用巷道受采动影响变形严重的问题,结合新元公司具体地质条件和实践经验,应用实施了桁架锚索支护技术,通过在东四正巷内试验,取得了较好的效果。

1 地质概况

东四正巷为 310103工作面、310104工作面回采巷道,属二次复用巷道。东四正巷沿 3号煤层顶板起底掘进,巷道设计为矩形断面。正巷与中间巷之间煤柱宽 22m,正巷与中间巷、副巷与中间巷之间分别施工联络横贯,正巷与中间巷之间相邻横贯间距 100m,副巷与中间巷之间相邻横贯间距 50m。

3号煤层平均厚度 2.60m,煤质松软,煤层含1~2层泥质夹矸,厚度一般为 0.02~0.1m,节理裂隙发育,裂隙间距 0.1~0.5m,易产生离层破坏和垮落。3号煤层顶板为多层泥岩组成的复合顶板,平均厚 7.3m,基本顶为砂岩,平均厚 2.38m,底板为灰黑色砂质泥岩,平均厚 1.96m。

2 东四正巷原支护形式及存在问题

2.1 原支护技术方案

东四正巷全长 1846m,巷道设计为矩形断面,宽 4.5m,高 3m,支护形式和支护参数如下:

(1)东四正巷支护形式 顶部采用W钢带、金属网、锚杆、锚索联合支护。两帮采用锚杆、金属网、木托板支护。巷道顶部每排布置 5根锚杆、2根锚索,长、短锚索隔排交替布置,间排距为800 mm;帮锚杆每排每帮各 3根,间距 1000mm,排距 800mm,网采用菱形金属网。

(2)顶、帮支护材料规格 W钢带为 4500mm×220mm ×4mm(长 ×宽 ×厚);顶、帮锚杆为左旋无纵筋螺纹钢树脂锚杆 φ20mm×2200mm;锚索为 φ15.24mm ×6300mm, φ17.8mm ×10300mm;锚索托梁为特制加强型铸铁托梁;顶网为金属菱形网 5200mm×1000mm(长 ×宽);帮网为金属菱形网 2600mm ×1000mm(长 ×宽 )。

2.2 存在的问题

(1)3号煤厚层泥岩顶板自稳能力差,无稳定的上位岩层供悬吊之用。

(2)巷道支护系统在二次动压影响下受到严重破坏,出现大量锚索被拉断,顶板W钢带出现折断、撕裂等;帮锚杆因煤体破坏坍塌而外露悬空,大量的帮锚杆木托板出现折断失效。

(3)整修压垮巷道时,施工难度及危险性极高,威胁矿井安全生产。

(4)对于压垮严重的巷道需重新补掘巷道,导致矿井采掘接替关系异常紧张,甚至出现队组停产数月的局面。

3 锚索桁架控制系统支护原理及总体支护方案

3.1 锚索桁架控制系统支护原理

钢绞线预拉力桁架是将处于受压状态的巷道两肩窝深部岩体作为锚固点和承载结构的基础,采用高预拉力对拉并锁紧两根钢绞线,在巷道顶板的水平和铅垂方向同时提供挤压应力的主动支护结构,从而使得锚固区内的煤岩体处于铅垂方向挤压和水平方向挤压状态,锚索桁架系统预紧力引起的主动力使巷道顶板产生向上的位移趋势,使顶板的下沉被部分抵消。在巷道顶板的弯曲变形过程中,锚索受到的拉应力增加,锚固区内的煤岩体受到的挤压力也随之增加,钢绞线预拉力桁架系统的基本原理如图 1所示。

图1 钢绞线预拉力桁架系统基本原理

钢绞线预拉力桁架与单体锚索支护所用材料、施工机具及工艺十分接近,由预应力高强度钢绞线、锁具和锚固剂组成,另需配置专用桁架连接器,施加预拉力的机具和单体锚索通用。单体锚索与顶板围岩是点接触,而桁架则是拉紧的钢绞线与顶板形成线接触,作用范围大,松散破碎顶板受力状态好。

3.2 支护技术方案

3.2.1 东四正巷支护方案及支护参数

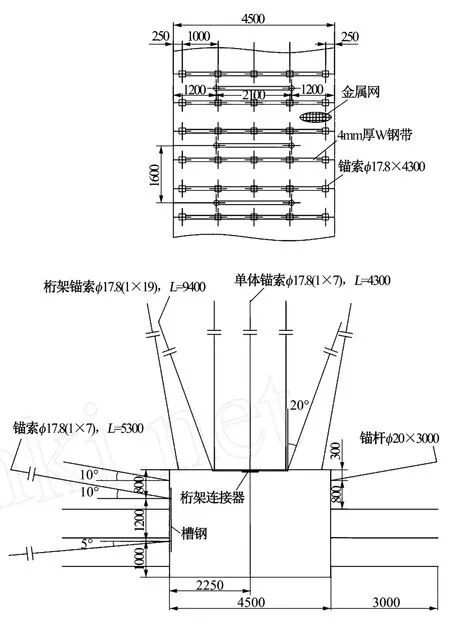

采动剧烈影响的东四正巷巷道断面为矩形布置,在适当提高支护强度的同时应用了桁架式锚索,具体支护形式及参数如图 2所示。

顶板支护由锚杆、锚索支护变为全锚索支护,并在每两排锚索之间增加一组桁架锚索。

图2 东西正巷支护方案

桁架锚索采用 φ17.8mm,1×19股高强度高延伸率预应力钢绞线,锚索长度为 9.4m,采用φ23mm×1200mm的中速树脂药卷,锚固长度为1200mm。桁架锚索系统的底部跨度为 2.1m,锚索孔口距支护煤帮 1.2m,锚索钻孔与铅垂线的夹角为 20°。桁架锚索的排距为 1.6m。桁架锚索及时送入钻孔并采用与 φ17.8mm钢绞线相配套的锁具及其专用桁架锚索连接器连接好,等候至少 30min后用张拉千斤顶张拉至预紧力 160kN。

其余和原支护相同。

3.2.2 施工工艺

采用两掘两锚的方法施工,在巷道压力增大、瓦斯超限或遇其他地质情况条件下施工采用一掘一锚的方法施工。当顶板比较破碎时,应适当缩小循环进度和控顶范围,还应加快支护速度和缩短空顶悬露时间。采用 S200M型掘进机沿 3号煤层顶板掘进,综掘时施工工艺流程为:开机前准备→掘进机割煤、装煤和运煤→临时支护→锚杆、锚索支护→联网→清理现场→下个循环。综掘面机械设备配备见表 1

表1 综掘面机械设备配备

3.3 矿压及顶板离层观察情况

(1)矿压观察情况 东四正巷试验段在采动剧烈影响所观测的 100d中,巷道断面收敛率和原支护比大大减小,两帮移近量最大不超过 248mm,顶底板下沉量最大不超过 125mm,其中顶板支护情况良好。

桁架锚索所形成的闭锁结果控制住了顶板,致使矿山采动压力传递到煤帮以及底板。

(2)顶板离层观察情况 东四正巷试验段在采动剧烈影响所观测的 100d中,顶板离层平均值为 15.26mm,远小于原支护方案的离层值。

4 结束语

(1)桁架锚索联合控制系统改善了巷道支架-围岩关系,形成了顶板预应力支承结构和帮桁架结构,在受采动影响后巷道围岩变形量与原支护相比显著减小,使用期间基本无需维护。

(2)试验段巷道进行的桁架锚索施工过程中没有出现原支护时的冒顶事故,顶板没有发生大的离层,巷道围岩稳定,从而提高了工人的安全生产条件,消除了冒顶事故,减少了处理事故、维修巷道的时间,确保生产衔接正常接替。

TD353

B

1006-6225(2010)04-0076-02

2010-06-10

陈宝元 (1987-),男,山西阳泉人,现就读于中国矿业大学文昌校区应用技术学院。

王兴库]