电阻炉温度模糊控制的 PLC实现

2010-01-15许智榜

许智榜

(华东交通大学电气与电子工程学院,江西南昌 330013)

电阻炉温度模糊控制的 PLC实现

许智榜

(华东交通大学电气与电子工程学院,江西南昌 330013)

介绍了一种基于 PLC的炉温模糊控制方法,并详细介绍了模糊控制 PLC的设计与实现。该方法将模糊控制与 PLC控制系统相结合,既发挥 PLC的可靠、灵活、适应性强的特点,也大大提高控制系统的智能化程度。实验结果表明,该方法能获得较好的稳态精度和动态特性。

PLC;模糊控制;FX2N-4AD-TC;FX2N-2DA

在工业生产过程中,温度是最常见最广泛的过程参数之一,由于温度控制过程具有非线性慢时变纯滞后的特点,很难对其精确控制。可编程控制器PLC在工业生产中的应用逐步普及,功能指令也越来越强大,结合各种功能模块,能够实现许多复杂的过程控制。用 PLC实现温度的模糊控制,既发挥PLC的可靠、灵活、适应性强的特点,也大大提高控制系统的智能化程度[1]。

1 系统结构

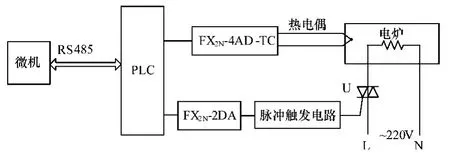

基于 PLC的温度控制系统以三菱 FX-2N型PLC为控制核心,由 PLC输入、输出扩展模块,热电偶,双向晶闸管、移相触发控制等组成,其结构如图1所示。J型热电偶与 FX2N-4AD-TC模拟量输入模块匹配,标定的温度范围为 -100—600℃,数字输出范围为 -1000—6000。PLC通过 FX2N-4AD-TC和 J型热电偶,读取电阻炉温度,计算偏差和偏差变化。查询模糊控制表得到控制量,经过模拟量输出模块 FX2N-2DA输出 0—10 V电压,对双向晶闸管进行移相触发控制。

图1 PLC温控系统基本结构图

双向晶闸管的移相控制,就是双向晶闸管在电路中导通时间即导通角的控制,通过改变导通角来改变电炉的平均电压达到功率控制。对双向晶闸管的控制常采用从交流过零点开始定时,计算触发延时角 (与导通角互补)。采用模糊控制计算出触发角,转换为 0—10V电压值经 FX2N-2DA输出,与最大值为 10 V锯齿波进行比较,从而得到控制角度。通过计算,当导通角在 30°—150°之间变化时,电炉上对应的平均功率的变化为 3%—97%,符合控制要求。

2 炉温控制模糊算法

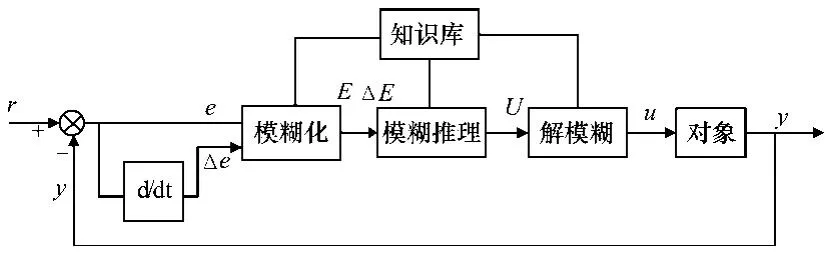

模糊控制 (FUZZY CONTROL)由模糊控制器模拟人的思考判断方法,将人的经验控制策略改写为模糊控制规则,特别适用于具有非线性,大滞后、强耦合特性的复杂系统。模糊控制器包括输入量模糊化,模糊控制规则推理和解模糊三个部分[2]。模糊控制器的基本结构如图2所示。

图2 模糊控制器原理图

图中 r为被控对象的给定值,y为实测值,偏差e=r-y,偏差变化率 Δe=et-et-1,其中 et、et-1分别为当前时刻和前一个采样时刻的偏差。E、ΔE分别为偏差 e、偏差变化率Δe经过模糊量化后得到的量化输入,U为模糊控制算法得出的模糊控制输出量,U解模糊化后得到实际输出 u[3]。

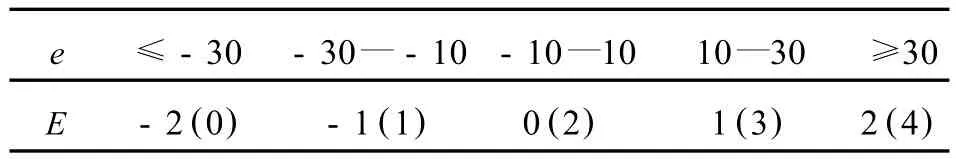

2.1 输入变量论域的离散化

在模糊控制器中,真实论域要变换到内部论域,首先确定连续变量的变化范围,然后确定离散论域,得到离散论域上的输入变量 E和ΔE。e的基本论域取值取为[-30,30],将基本论域区间值按四舍五入原则量化为离散论域区间 [-2,2]的论域元素,如表1所示。表1中 E的值为了方便建立查询表,都增加了一个偏移量 2。采用同样方法对Δe进行离散论域转化。

表1 将输入量 e化为离散论域元素

2.2 隶属函数

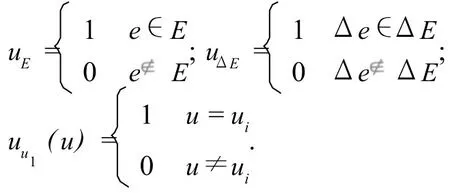

对于偏差 e和偏差的变化率Δe,只在某一时刻才是确定的值,即在某时刻的模糊量是一个元素隶属度为 1,其他元素隶属度为 0。考虑 e,Δe模糊化过程和输出 u的解模糊过程,规定偏差 e,偏差变化率Δe和控制量 u对应的模糊量隶属度分别为:

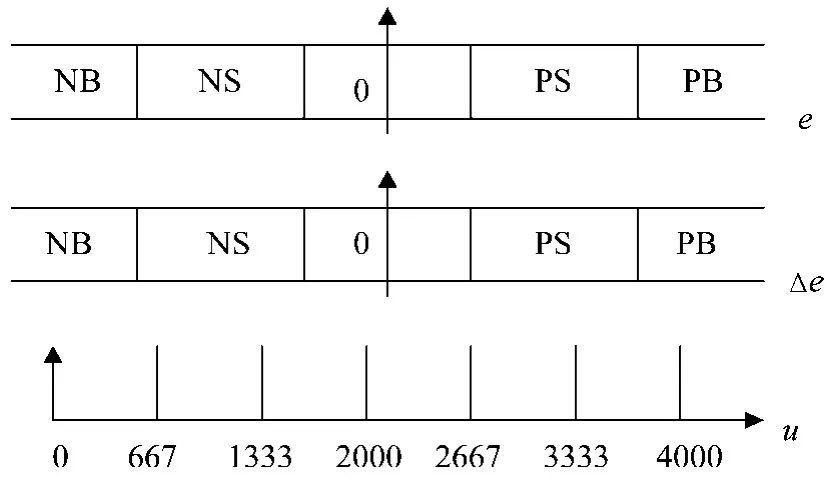

即 e,Δe的模糊量的隶属函数为方波,u的模糊量的隶属函数是单点。将温度偏差、温度偏差变化率都分为负大 (NB)、负小 (NS)、零 (0)、正小 (PS)、正大(PB)五个模糊量。控制的实质是控制双向晶闸管的触发控制角,FX2N-2DA输出电压 0~10V对应的数字量为 0—4000,故采用输出七个单点分别为 0,667,1333,2000,2667,3333,4000。即对应触发控制角 0°,30°,60°,90°,120°,150°,180°。其模糊量的隶属函数如图3所示。

图3 输入、输出隶属函数

2.3 模糊推理

在控制系统中,如果相对于任何已给偏差 e和偏差的变化Δe,都进行计算而求取即时的控制量 u,显然要花费大量的计算时间,这样在控制系统中就会出现响应速度不够的问题,为克服即时计算消耗大量时间的缺点,在模糊控制中采用模糊控制表的方法,无需计算可以查表得出控制量。

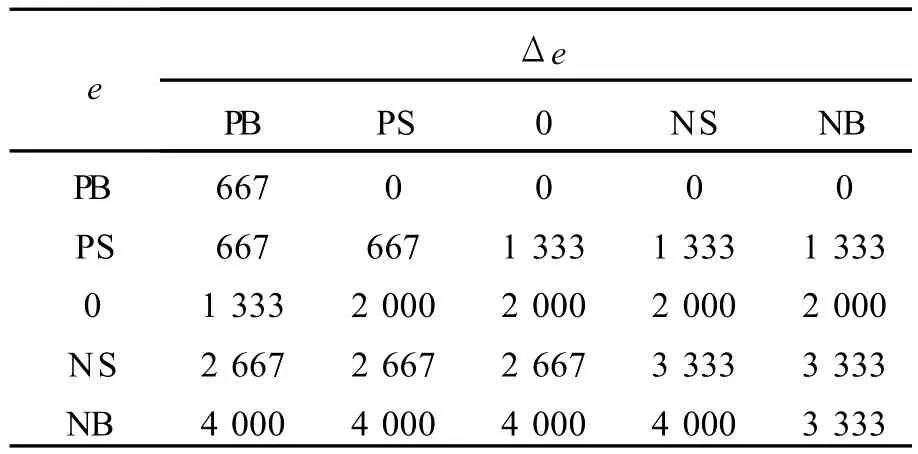

根据控制经验归纳出模糊控制规则,模糊控制规则采用最大隶属函数法,其推理一般形式为:IFE=EiANDΔE=ΔEjthenu=uk。根据已经建立的模糊语言变量赋值表和模糊控制规则,利用M A TL A B编制程序进行模糊推理和模糊判决,建立离线的模糊控制查询表,如表2所示[4]。

表2 模糊控制查询表

3 程序设计

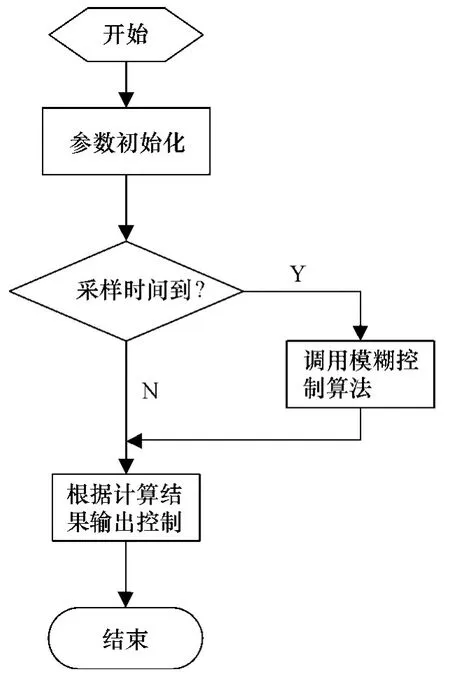

3.1 PLC控制系统程序流程

PLC温度控制系统程序流程图如图4所示,首先开机设定各个参数初始值,将建立的离线模糊控制查询表,按照一定的规律将其存放在D200开始的 25个寄存器中。利用温度模块将输入量采集到 PLC的数据寄存器D100中,判断其所对应的输入模糊论域,查询模糊控制查询表,求得模糊输出量控制输出。

图4 主程序流程

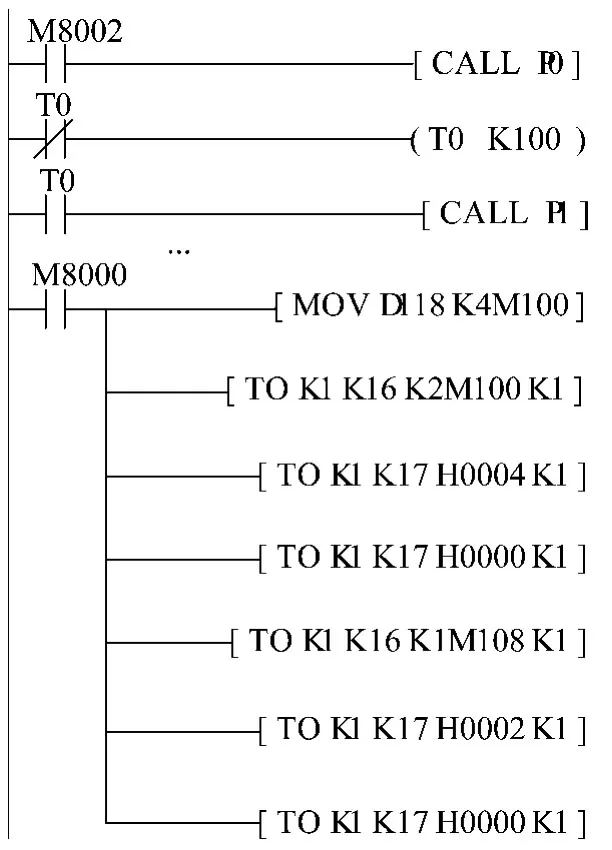

主程序如图5所示,当定时时间到,开始调用模糊控制子程序,得到控制量存入 D120中,经 FX2N-2DA输出 0—10 V电压值,与锯齿波进行比较,产生触发信号,使双向晶闸管导通。

图5 主程序

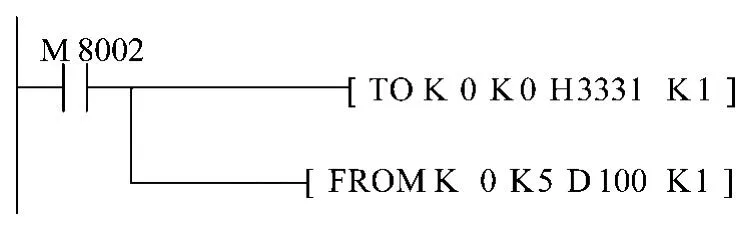

3.2 模糊控制 PLC实现

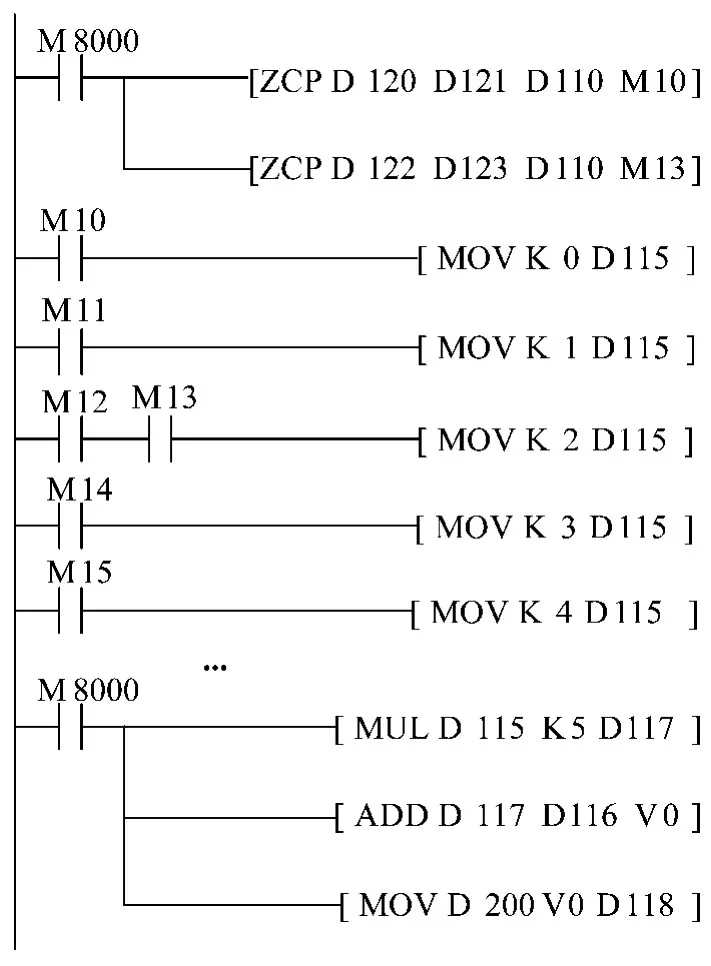

当定时采样时间到,采用 FX2N-4AD-TC模块,开通通道一与 J型热电偶配合进行温度读取,程序如图6所示。读取温度值存入 D100。计算误差和变化率,存入D110和D111中,利用比较指令与预设值进行比较,从而获得温度误差和温度变化率的论域,采用基址 +偏移地址寻址的方法,读取查询表对应值得到输出控制量。模糊控制查询程序如图7所示。

图6 温度读取梯形图

图7 模糊控制查询梯形图程序

D120~D123存放温度偏差预设值,D124~D127存放温度偏差变化率预设值,将 D110和 D111与预设值进行比较后对 D115和 D116进行设定值,将 D115乘以 5后与 D116相加得到偏移地址,从而加基址寻址得到控制量D118。将控制量D118的值经 FX2N-2DA的通道一输出,输出转换梯形图见主程序 (图5)。

4 结束语

使用三菱 FX2N系列输入、输出扩展模块 FX2N-4AD-TC,FX2N-2DA在 PLC上实现温度模糊控制,使PLC摆脱只能处理逻辑量的限制,加大 PLC的应用范围。实验结果表明,设计的基于 PLC温度模糊控制系统超调量为 2%,稳态误差为 ±1%,控制效果良好。

[1] 俞红卫.一种 P ID控制与模糊控制相结合的智能温度控制系统[J].上海应用技术学院学报 ,2007,7(2):106-109.

[2] 王志凯,郭宗仁.PLC实现模糊控制的两种设计方法[J].中国仪器仪表,2002(1):4-6.

[3] 汪小澄,方强.基于 PLC的模糊控制研究[J].武汉大学学报,2002,35(3):79-80.

[4] 刘建辉,冀常鹏.单片机智能控制技术 [M].北京:国防工业出版社,2007.

[5] 许智榜.基于 SpComm控件的上位机与 FX2N型 PLC串行通信的实现[J].武汉工业学院学报 ,2008,27(4):36-39.

Fuzzy-controller for furnace temperature achieved by PLC

XU Zhi-bang

(School of Electrical and Electronic Engineering,East-China Jiaotong University,Nanchang 330013,China)

The methods of using fuzzy-controller based on PLC for furnace temperature were carried out,and details of the fuzzy-controller implementation in PLC were given.The methods that combine fuzzy-controller and PLC control systems can play PLC reliable,flexible and adaptable features,but also enhance the intelligent control of systems. Experimental results show that the method can obtain better steady-state accuracy and dynamic characteristics.

PLC;fuzzy-controller;FX2N-4AD-TC;FX2N-2DA

TP 273.4

A

1009-4881(2010)01-0050-03

10.3969/j.issn.1009-4881.2010.01.014

2009-10-12.

许智榜 (1971-),男,副教授,E-mail:xyshi@4y.com.cn.