ZrC/奥氏体相界面形变诱导相变动力学

2010-01-07唐明华刘志义胡双开金潇明李建中

唐明华 ,刘志义,胡双开,金潇明,李建中

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 湖南工学院 机械工程系, 湖南 衡阳,421002;3. 湖南衡阳钢管集团有限公司,湖南 衡阳,421001)

低碳钢形变诱导相变的主要目的是细化铁素体晶粒以提高钢的力学性能。近年来,各国学者针对轧制过程中形变诱导铁素体相变(DIFT)的各种影响因素以及对如何利用钢中的第二相粒子来提高钢的性能进行了大量研究[1−8]。目前,对DIFT理论的研究结果表明:该相变是一个以形核为主导的过程,具有形核位置不饱和性和不均匀性等特点[9];超细铁素体的获得主要是通过变形尽可能增加更多的形核位置,提高形核率来实现的。因此,提高该相变的形核率和最终获得细小均匀晶粒组织的有效途径有:一是在较低温度下进行大形变量轧制,该途径受我国轧制装备的限制,对于中厚板无法实现;二是获得更多的具有聚集形变能的缺陷,其中,通过细化原始奥氏体晶粒,增大有效晶界面积的方法受锭坯铸造尺寸、装备冷却速度及奥氏体相区变形的限制,对中厚板轧制无法产生明显的作用,而增加孪晶界面积和形变带数量则受成分、组织及形变的影响,无法实施有效控制。为此,本文作者利用钢中的第二相粒子在凝固结晶及热加工过程中对钢组织的细化作用,按文献[10]中的方法制备含一定粒径和体积分数的ZrC粒子的低碳锰(铌)钢锭坯,即在钢液脱氧精炼完成后,压入起形变核心和再结晶核心作用的ZrC粒子,采用Gleeble−1500热模拟机进行不同变形条件的单道次压缩热模拟试验,在低碳钢中获得了超细铁素体组织。研究试验用钢ZrC/奥氏体相界面上应变强化相变过程中应变对铁素体晶粒数及铁素体晶粒细化的影响,以及铁素体形核率与变形条件、ZrC粒子的内在关系及变形条件对铁素体转变动力学的影响,旨在揭示ZrC/奥氏体相界面形变诱导铁素体相变的动力学关系,为实现现有装备条件下低碳钢中厚板晶粒超细化工艺创造基础条件。

1 实验

热模拟实验材料在中频感应熔炼炉中熔炼,钢熔炼脱氧后,外部压入粒径为0.2~1.0 µm、体积分数为0.2%~1.0%的ZrC粒子,制备低碳钢锭坯,试验钢的化学成分(质量分数,%)为:0.220 C,0.360 Si,1.600 Mn,0.050 Nb,0.014 P,0.016 S-ZrC,余量为Fe。所得试验材料经改锻并正火后由线切割加工成尺寸(直径×长度)为8 mm×15 mm的圆柱试样,以10 ℃/s的速度将试样加热到1 000 ℃,保温3 min,然后以5℃/ s 的速度快速冷却到形变温度,以1 s−1的应变速率在Gleeble−1500试验机上进行不同变形条件的单道次热模拟单向压缩变形;为固定高温形变组织,试样变形后立即水淬冷却至室温;将水淬后的变形试样从中心沿压缩轴方向剖开,制备金相试样,试样经机械研磨及抛光后用 4%硝酸酒精溶液腐蚀,分析试样中心处的组织,用截线法测定铁素体晶粒数,用单位面积晶界上的铁素体晶粒数比较测定铁素体转变量。

2 结果与分析

2.1 应变对铁素体晶粒数及晶粒细化的影响

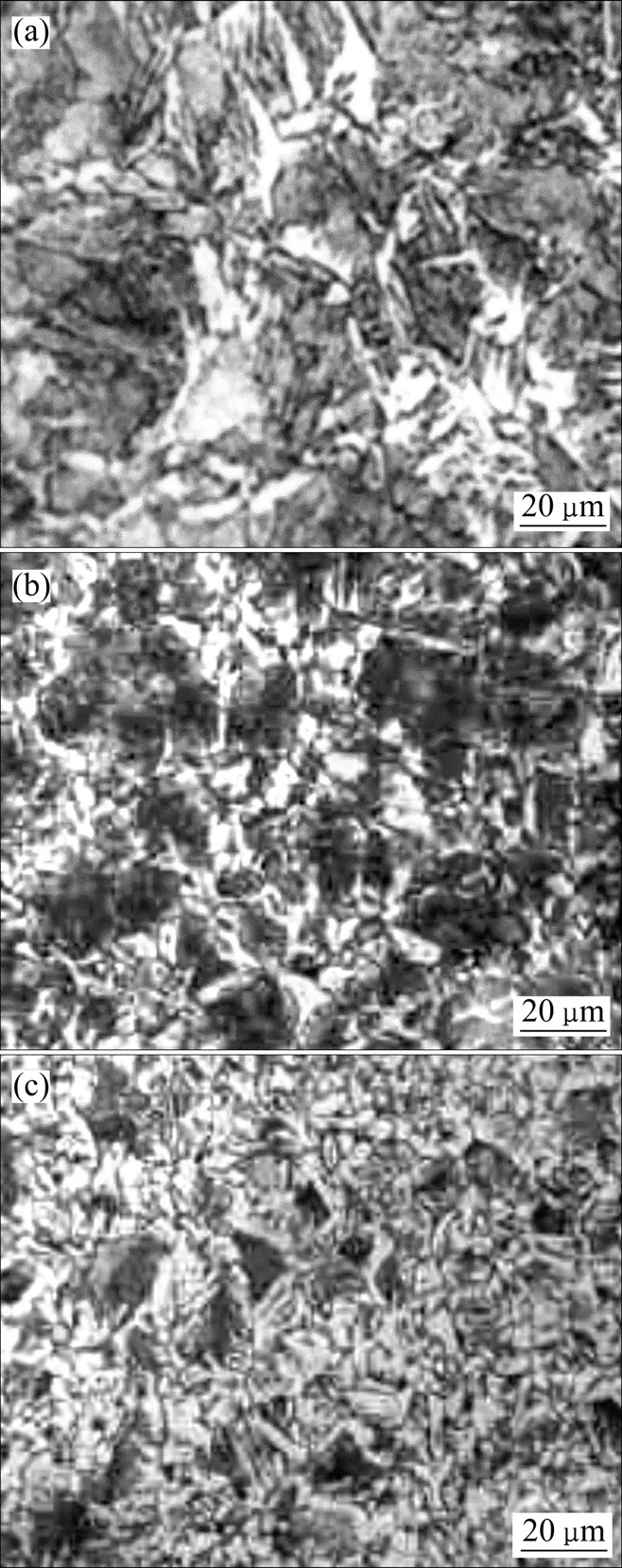

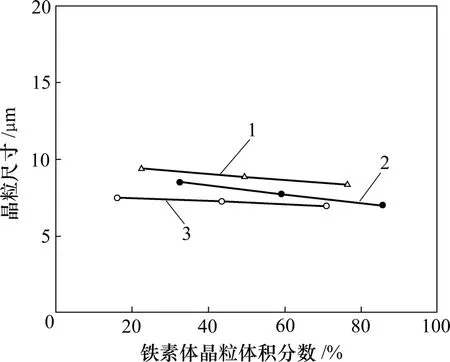

试验钢在900 ℃、经不同应变的显微组织见图1。可见:无应变时(图1(a)),组织为板条马氏体,由于试验钢的淬透性较好,组织中未见铁素体晶粒,这说明无应变时 DIFT不能发生;应变条件下的组织为超细形变诱导铁素体+马氏体,用截线法分析铁素体晶粒数,可见应变较小时(图 1(b)),单位面积晶界上的铁素体晶粒数明显低于大应变时(图1(c))的晶粒数,即随变形量的提高,铁素体量不断增加。这不但证明了试验钢在应变条件下形变诱导铁素体相变存在,而且表明变形导致相界面上产生了反复的铁素体形核和再结晶,即存在形核位置的不饱和机制。图2所示为试样在TAe3~TAr3之间以1 s−1的应变速率经不同变形量压缩变形后铁素体晶粒尺寸与其体积分数的关系。由图可见:在应变条件下,铁素体晶粒尺寸随铁素体转变量的增加基本没有变化或略有减少,这是因为在极短时间内(1 s),铁素体晶粒来不及生长;而当铁素体转变完成后,由于铁素体的动态再结晶导致铁素体晶粒尺寸进一步细化。据文献[11]报道,高温变形时随应变增加引起铁素体量的增加主要是由于形变诱导的作用,而铁素体晶粒的细化主要是由于动态再结晶的作用。

为了进行比较,还进行了成分相同或相近但不加ZrC粒子的钢在同等试验条件下 DIFT行为的研究。结果表明:在950 ℃、应变为0.2、应变速率为1 s−1条件下,未添加ZrC粒子时,变形试样的淬火组织全部转变为马氏体组织;而添加ZrC粒子后,组织为马氏体加少量等轴铁素体晶粒(晶粒尺寸为5.6 µm)。这表明ZrC粒子作为形变和再结晶核心,促进了集中形变区的形成,导致合金在较高的温度下提前发生DIFT,以致部分奥氏体在随后的形变过程中发生相变,形成完全的等轴超细铁素体晶粒,而剩余奥氏体则在随后的快速冷却中转变为马氏体组织。因此,一定粒径和体积分数的ZrC粒子可有效细化钢的组织。

图1 不同应变下试验钢的显微组织Fig.1 Microstructures of tested steel deformed with different stresses at 900 ℃

图2 DIFT过程中铁素体晶粒尺寸的变化Fig.2 Variations of ferrite grain size during DIFT

2.2 铁素体转变量与变形条件的关系

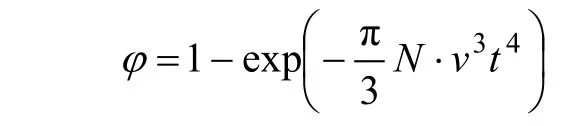

假设新相为球形,在母相中以均匀形核方式形成,按照经典结晶理论,根据约翰逊−梅尔(Johnson-Mehl)动力学方程[12],在形变诱导铁素体相变过程中,由新相的形核率N及长大速率v可以计算在一定温度下新相的转变量,即:

式中:ϕ为已转变新相的体积分数;t为时间。

据此,本研究中利用铁素体的转变量来分析铁素体形核率与变形条件(温度、应变等)的关系。图 3所示为试验钢以1 s−1的应变速率经压缩变形后,铁素体的转变量与变形温度和应变的关系。可见:要达到相同的铁素体转变量,形变温度越低,DIFT所需临界应变就越小,即铁素体形核较快。其原因是:在奥氏体低温区进行的变形,造成了奥氏体动态再结晶和晶粒内变形带的增加,这些变形带在 DIFT形核方面与奥氏体晶界具有相同的作用,所以,由于有效晶界面积的增加促进了铁素体形核。随着应变的增加,图中曲线向右下方移动,说明低温和大变形是获得较高铁素体转变量的必要条件,这与文献[9]中的研究结果吻合。因为应变愈大,位错密度越高,从而增加了相变时的形核位置,加大了γ→α的形核速率,所以,应变诱导相变可以有效地发生。由于有大量诱发的铁素体形成且铁素体发生了动态再结晶,因而,铁素体的转变量高且晶粒得到细化。

图3 DIFT铁素体转变量与变形条件的关系Fig.3 Relationship between amount of ferrite transformation and deformation conditions of DIFT

2.3 铁素体形核率与ZrC粒子的关系

钢中的第二相粒子由于其种类、粒径、形状、分布以及体积分数各异,对材料的力学性能产生非常复杂的影响。在第二相粒子诸多影响材料力学性能的因素中,粒子的粒径是重要的影响因素之一。刘微等[13]认为,当第二相粒子粒径小于1 µm时,不会对材料的宏观性能造成有害影响,且细小的第二相粒子还能在凝固结晶及热加工过程中对钢的组织起到一定的细化作用,从而提高钢的综合力学性能。目前,工业上获得细小第二相粒子主要是通过高纯净化和微合金化以及控轧控冷相结合的方式,在钢的内部析出合适的粒子,而对如何从外部往钢液中加入超细粒子的研究报道很少。与内生析出法相比,外加方法因为对钢液纯净度的要求并不高,因而更具可控性。

图4所示为试验钢在900 ℃和应变速率为1 s−1的条件下铁素体晶粒尺寸与ZrC粒子体积分数的关系。可见:随着ZrC粒子体积分数的增加(0~0.6%),铁素体晶粒尺寸不断减少,即晶粒细化程度增加,铁素体形核率增大。这是由于当细小弥散的ZrC粒子均匀分布于基体相中时,将阻碍位错的运动,使位错线绕着它发生弯曲(Orowan机制)[13],造成位错的密度增大,导致集中形变区的形成,有利于晶内与晶界同时发生DIFT,因而加速DIFT的进程,使铁素体形核率增大,晶粒尺寸减小;但当 ZrC粒子的体积分数大于 0.6%时,形变诱导铁素体的晶粒尺寸则随ZrC粒子体积分数的增加而增大,这说明外加ZrC粒子的体积分数对铁素体形核率的促进作用存在某一临界值,在此临界值之上,较多数量的ZrC粒子不利于试验钢的组织细化,其原因可能是由于铁素体形核在此刻达到了饱和状态,ZrC粒子的形核促进作用相对于体积分数较小时明显减弱,同时,非金属夹杂物由于以网状形式析出于奥氏体晶界,对铁素体形核产生了抑制作用。

图4 铁素体晶粒尺寸随ZrC粒子体积分数的变化Fig.4 Variation of ferrite grain size with volume fraction of ZrC particles after deformation

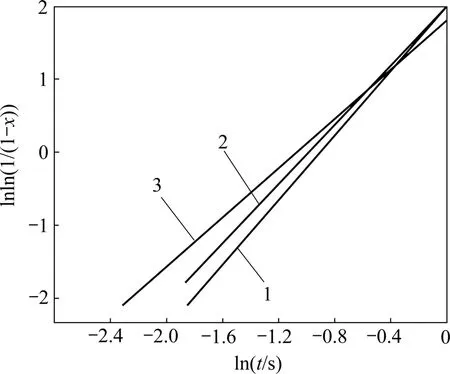

2.4 变形条件对铁素体转变动力学的影响

刘朝霞等[15−16]指出:由于水冷的冷却速度难以抑制铁素体晶核的长大,而当变形量较小时,组织分析难以鉴别铁素体晶核与淬火马氏体的形态,所以,研究变形条件对铁素体转变动力学的影响很困难。本研究试图借助于图像分析仪,以单位面积晶界上的铁素体晶粒数比较法来测定不同应变下的铁素体转变量,由于试验钢的淬透性较好,因此,测定铁素体转变量时不考虑淬火冷却速度的影响;铁素体转变动力学曲线按J-M-A经验方程x=1−exp(−ktn) (其中:x为不同应变下的铁素体转变量,t为时间,k和n为常数)进行双对数处理,以lnln(1/(1−x))对lnt作图并进行回归处理的方法求得[17]。

不同形变温度下的转变动力学曲线见图5。可见:随转变温度的降低,转变动力学曲线的斜率略有增大,说明转变速率加快。这是因为在低温大变形条件下,应变的作用使转变相对于高温进一步提前。经研究认为,由于应变加速转变的作用,应变使铁素体转变是在极短的时间内(1 s)完成的,在低温大变形条件下铁素体形态由较高温度的等轴铁素体向较低温度的等轴加形变长条铁素体转变,这表明低温下铁素体动态再结晶的能力略有降低,低温下只有进一步提高应变速率,铁素体才有变为等轴状的可能;同时,低温下第二相析出物变为变态珠光体,应变后择优分布于压缩轴的方向,产生形变织构,从而造成形变。

图5 不同形变温度下的转变动力学曲线Fig.5 Curves of transformation dynamics at different deforming temperatures

3 结论

(1) 试验用钢热加工过程实质是动态复合转变过程,外加ZrC粒子影响了铁素体的形态、分布与细化效果,高温变形时随应变增加引起铁素体量增加,这主要是由于形变诱导的作用,而铁素体晶粒尺寸的细化主要是由于动态再结晶的作用。

(2) 降低变形温度、提高变形量均有利于DFT的进行;随形变温度的降低,试验用钢的转变动力学曲线的斜率增大,铁素体转变速率加大,有利于得到超细化组织。

(3) 当一定粒径和体积分数(<0.6%)的 ZrC 粒子弥散均匀分布于基体中时,可阻碍位错的运动,形成集中形变区,因而提高铁素体形核率,加速 DIFT的进程;但当ZrC粒子的体积分数大于0.6%时,形核促进作用相对减弱,大量非金属夹杂物以网状形式析出于奥氏体晶界,不利于铁素体的超细化。

[1] Weng Y Q, Sun X J, Dong H. Overview on the theory of deformation induced ferrite transformation[C]//Proceedings of the Joint International Conference of HSLA Steels 2005 and ISUGS 2005. Beijing: Metallurgical Industry Press, 2005: 9−15.

[2] Liu Q Y, Deng S H, Yang X J, et al. Effects of dissolution and precipitation of Nb in microalloyed steel on deformation induced ferrite transformation[C]//Proceedings of the Joint International Conference of HSLA Steels 2005 and ISUGS 2005. Beijing:Metallurgical Industry Press, 2005: 175−184.

[3] Hickson M R, Hurley P J, Gibbs R K, et al. The production of ultrafine ferrite in low-carbon steel by strain induced transformation[J]. Metall Mater Trans A, 2002, 33A: 1019−1026.

[4] Choi H K, Seo D H, Lee J S, et al. Formation of ultrafine ferrite by strain-induced dynamic transformation in plain low carbon steel[J]. ISIJ International, 2003, 43(5): 746−754.

[5] 翁宇庆. 钢铁结构材料的高性能化[J]. 中国工程科学, 2002,4(3): 48−53.WENG Yu-qing. High performance of iron and steel structure materials[J]. China Engineering Science, 2002, 4(3): 48−53.

[6] 董瀚. 先进钢铁材料[M]. 北京: 科学出版社, 2008.DONG Han. Advanced iron and steel materials[M]. Beijing:Science Press, 2008.

[7] 刘祖耀, 郑子樵, 陈大钦, 等. 正常晶粒长大的计算机模拟(Ⅱ)—第二相粒子形状及取向的影响[J]. 中国有色金属学报,2004, 14(1): 122−126.LIU Zhu-yao, ZHENG Zi-qiao, CHEN Da-qin, et al. Computer simulation of grain growth(Ⅱ): Influence of shape and orientation of second-phase particles on grain growth[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 122−126.

[8] 张坤, 刘志义, 郑青春, 等. 高 Zn超高强铝合金的回归再时效处理[J]. 中南大学学报: 自然科学版, 2005, 36(2): 188−192.ZHANG Kun, LIU Zhi-yi, ZHEN Qing-chun, et al. Effects of different retrogressions and reaging heat treatments on high-zinc super-high aluminum alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 188−192.

[9] 董瀚, 孙新军, 刘清友, 等. 变形诱导铁素体相变—现象与理论[J]. 钢铁, 2003, 38(10): 56−67.DONG Han, SUN Xin-jun, LIU Qing-you, et al. Deformation induced Ferrite transformation phenomena and theory[J]. Iron and Steel, 2003, 38(10): 56−67.

[10] 雷毅, 刘志义, 李海. 低碳型钢中添加ZrC粒子获得超细晶粒的研究[J]. 钢铁, 2002, 37(8): 58−60.LEI Yi, LIU Zhi-yi, LI Hai. Study on super-fine grains obtained in carbon section steels by adding ZrC[J]. Iron and Steel, 2002,37(8): 58−60.

[11] 颜莹, 张彩碚, 杜林秀, 等. 低碳钢形变诱导相变过程中的显微组织结构[J]. 东北大学学报: 自然科学版, 2003, 24(4):382−385.YAN Ying, ZHANG Cai-bei, DU Lin-xiou, et al.Microstructures during deformation induced phase transformation in low carbon steel[J]. Journal of Northeastern University: Natural Science, 2003, 24(4): 382−385.

[12] 许云波, 王国栋, 刘相华. 低碳钢低温变形 γ→α相变行为的预测模型[J]. 金属学报, 2002, 38(10): 1021−1026.XU Yun-bo, WANG Guo-dong, LIU Xiang-hua. Mathematical modeling of ferrite transformation of low carbon steel through low temperature heavy deformation[J]. Acta Metallurgica Sinaca,2002, 38(10): 1021−1026.

[13] 刘微, 王立群, 陈新旺. 含铌钢第二相粒子固溶析出规律研究[J]. 山东冶金, 2004(S1): 171−173.LIU Wei, WANG Li-qun, CHEN Xin-wang. Study of dissolution-precipitation of second-phase particles containing Nb steel[J]. Shandong Metallurgy, 2004(S1): 171−173.

[14] 胡赓祥, 蔡珣, 戎咏华, 等. 材料科学基础[M]. 上海: 上海交通大学出版社, 2006.HU Gen-xiang, CAI Xun, RONG Yon-hua, et al. Scientific foundation of materials[M]. Shanghai: Shanghai Traffic University Press, 2006.

[15] 刘朝霞, 李殿中, 乔桂文. 低碳钢在 Ae3温度之上的形变诱导铁素体(一种马氏体)的相变研究[J]. 金属学报, 2005, 41(11):1127−1135.LIU Zhao-xia, LI Dian-zhong, QIAO Gui-wen. Investigation on deformation induced ferrite (a kind of martensite) transformation above Ae3temperature in a low carbon steel[J]. Acta Metallurica Sinica, 2005, 41(11): 1127−1135.

[16] 杨平, 傅云义, 崔凤娥, 等. Q235碳素钢应变强化相变的基本特点及影响因素[J]. 金属学报, 2001, 37(6): 592−600.YANG Pin, FU Yun-yi, CUI Feng'e, et al. Characteristics of strain enhanced transformation and Its influencing factors in Q235 plain carbon steel[J]. Acta Metallurica Sinica, 2001, 37(6):592−600.

[17] 杨平, 傅云义, 崔凤娥, 等. Q235碳素钢应变强化相变过程中的动力学问题[J]. 金属学报, 2001, 37(6): 617−624.YANG Pin, FU Yun-yi, CUI Feng'e, et al. Dynamic aspects of strain enhanced transformation in Q235 plain carbon steel[J].Acta Metallurica Sinica, 2001, 37(6): 617−624.