一种理化结合的脱脂清理机的开发

2010-01-06夏克廷李晓波王召波

夏克廷,李晓波,张 艳,王召波,王 磊

(青岛双星铸造机械有限公司,山东青岛市 266400)

一种理化结合的脱脂清理机的开发

夏克廷,李晓波,张 艳,王召波,王 磊

(青岛双星铸造机械有限公司,山东青岛市 266400)

一些机械零部件,特别是冲压件,表面会在冲压过程中附着上一层矿物油脂,这在抛丸清理的过程中不仅会影响清理效果,而且矿物油也无法用物理方法完全清除掉,影响工件下道工序的加工和表面涂漆,因此就需要在抛丸清理工序之前用化学方法脱去矿物油脂。本文介绍了一种理化结合的脱脂清理机,专门用于对这些表面被矿物油脂污染的工件进行清理。

化学脱脂;抛丸清理

随着我国工业化进程的加快,机械装备的不断升级,对机械零部件的质量要求也越来越高,对机械零部件的加工工艺也不断优化升级。一些机械零部件,特别是冲压件,表面会在冲压过程附着一层很厚的冲压用矿物油脂,这些油脂一般只是在冲压过程中起到润滑作用,便于成型,但是会影响到下到工序的加工以及工件的表面抛丸清理效果。为此需要将油脂彻底清除掉。去除油脂的传统方法都是将工件成批地放入专用的化学脱脂池中浸泡,工件表面的油脂溶入化学清洗剂后,再将工件取出用清水冲洗、晾干。这样不仅费时费工,而且会浪费大量的化学清洗液及清水。为此,寻求一种能够自动脱脂的清理设备一直是机械装备生产厂家探索追求的目标。

青岛双星铸造机械有限公司根据这一市场需求,在成熟的钢板型材表面自动预处理生产线技术的基础上,经过多次试验和改进,成功研制出一种理化结合的脱脂抛丸清理机。

1 功能概述

该设备用于对表面被油脂污染且需要进行抛丸清理强化的机械零部件进行脱脂、表面抛丸除锈的清理。待清理的工件首先由带定向环的辊道输送进脱脂清洗机内,由喷淋装置喷淋高压高温化学清洗液,溶解冲刷掉工件表面的油脂,再喷淋高压清水进行清洗,去除工件表面的清洗液。清洗干净后的工件经烘干后再进行抛丸清理。经脱脂、抛丸清理后的工件表面清洁度达到A-B级,表面除锈等级达到Sa2~2.5级。工件从进入输送辊道到清理完毕后由液压卸料装置移出辊道系统,整个过程都是在机械自动化条件下进行的,大大提高了生产效率,改善了劳动环境,降低了劳动强度。而且各清理工位都设有专门的除尘、除水雾装置,保证了车间的工作环境,满足国家有关环保方面的要求。

2 主要技术规格

处理工件规格:冲压件宽度≤300mm、长度5600~12000mm、高度≤180mm;

工件运行速度:输送辊道速度0.5~6m/min(变频调速),清理速度:0.5~1.1m/min;

辊道有效工作宽度:2000mm;

工件最大单重:600kg;

脱脂清洗方式:喷淋;

清漂洗液工作温度:常温~80℃(可调);

烘干室加热方式:天燃气加热,烘干温度:80~120℃(可调);

抛丸器:数量8只,型号Q034;

弹丸循环量:150t/h;

脱水炉除水雾风量:35000m3/h;

除尘系统风量:29000m3/h;

设备总功率:~350kW。

3 设备的组成及结构特点

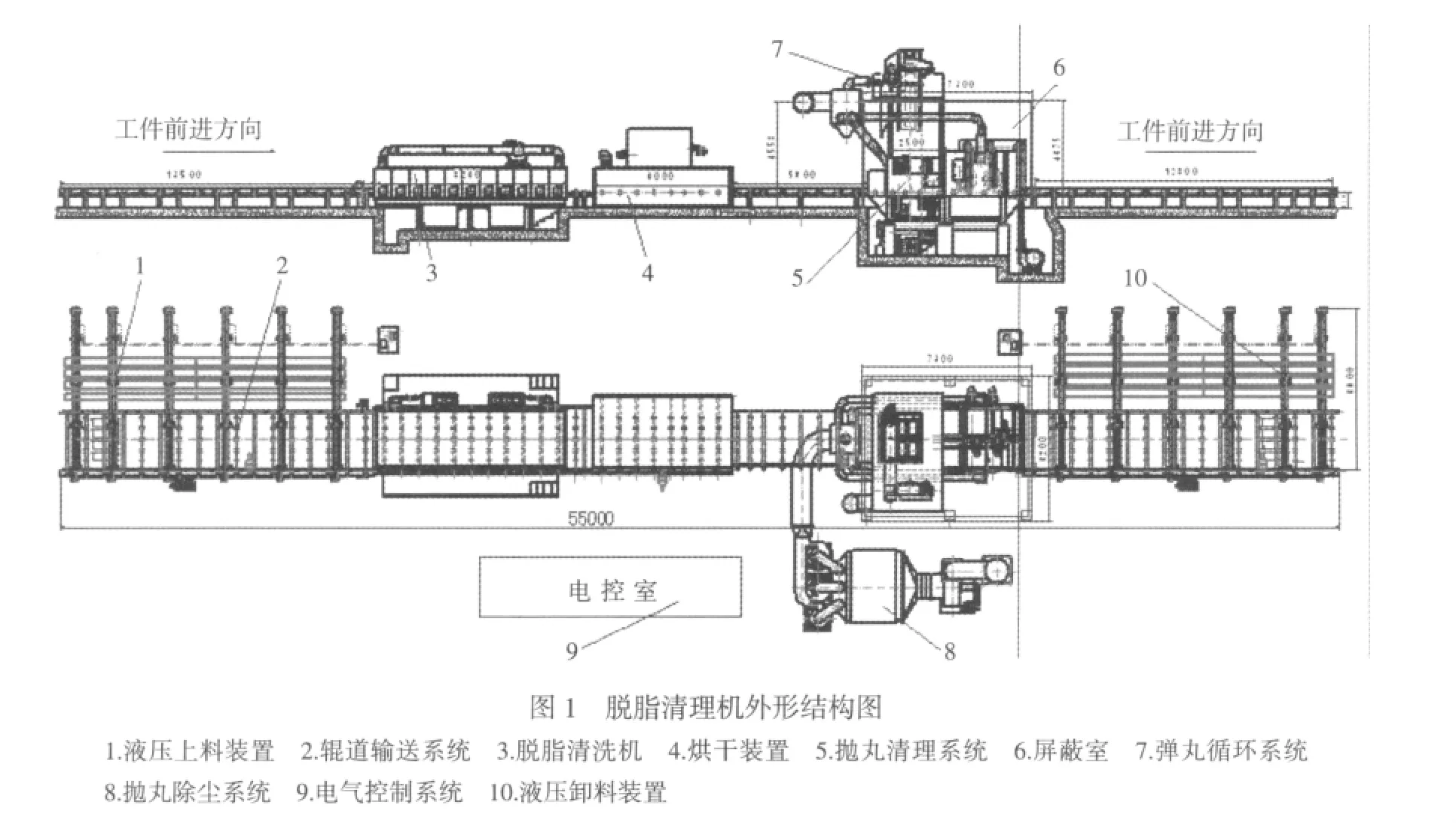

该设备主要由液压上料装置、辊道输送系统、脱脂清洗机、烘干装置、抛丸清理系统、弹丸循环系统、除尘系统、液压卸料装置、电气控制系统等组成,见图1。

3.1 脱脂清洗机

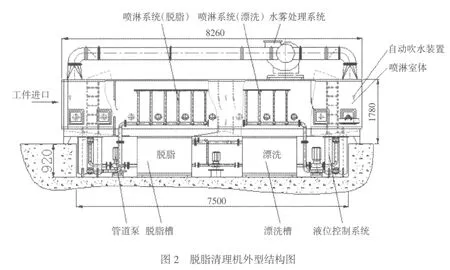

脱脂清洗机是该设备的重要功能部件,主要由喷淋室体、脱脂槽、漂洗槽、管道泵、喷淋及过滤系统、水雾处理系统、液位自动控制系统、油水分离装置、自动吹水装置等组成,见图2。

喷淋室体长8260mm,宽 2500mm,高 1780mm,采用普通型钢作框架,内层采用304不锈钢板,外层采用不锈钢板加保温板。在喷淋段顶部适当位置设有检修门,喷淋通道采用迷宫式打扣结构。在室体前后及中间适当位置设有6个防溅门。室体内部的喷淋工位内部喷淋管采用镀锌管,活结式连接,在脱脂工位内设有4排环形喷管,在漂洗工位内设有2排环形喷管;在喷淋泵出口设有不锈钢袋式过滤器,进出口设有不锈钢阀门,便于调整喷淋压力及维护,尽可能减少槽内氧化皮等杂质,防止喷嘴堵塞。在前处理进出口两侧及脱脂、漂洗工位间分别设有自动吹水装置,采用过滤的压缩空气为气源,通过上下气梳排方式吹除工件表面的积水。

喷淋系统的脱脂工位及漂洗工位下部分别对应着脱脂槽和漂洗槽,槽内各设置一座SUS304不锈钢燃烧室和列管换热器,通过天燃气燃烧器加热液体,槽液温度为室温至80℃连续可调。脱脂槽、漂洗槽分别设有液位自动控制开关,实现水位自动控制,且在缺水状态下自动切断喷淋系统及燃烧加热系统并报警,防止不锈钢燃烧室和列管换热器的损坏。在脱脂工位设有带式油水分离器装置,可以将浮油自动从槽液中排出,提高药液的处理效果,并且能够循环利用。清洗及进出口设有隔离过渡段,过渡段顶部设有排风机等水雾处理系统,将水蒸汽排出,避免水蒸汽外溢而污染车间环境。

3.2 烘干装置

由室体、底架、燃气加热器、热风循环系统、送回风管道、补风装置、排气装置及自动控温系统组成。烘干室温度为80~120℃可调,可使清洗后的工件尽快干燥。

3.3 抛丸清理系统

抛丸清理系统由前附室、抛丸室、抛丸器、弹丸清扫室、吹丸室组成。前附室内设有多道密封帘,防止弹丸飞出室外伤人。抛丸室采用优质钢材焊接而成,室内装有高耐磨ZGMn13防护板,耐磨包铸螺母。采用积木式结构安装,耐用且维修方便。抛丸室上下各布置4台抛丸器,保证对通过的工件进行一次性全面彻底的抛丸清理。抛丸器布置方式及角度均经过微机模拟实验,使其清理效果达到最佳。本机使用的Q034型悬臂离心式抛丸器具有高效,安装、维修方便,占用空间小,能进行左右旋转等优点。

清扫室主要负责工件抛丸除锈后的表面积丸清理。清扫室内装有聚氨酯刮板、高弹性尼龙滚刷、收丸螺旋和高压吹风机吹管等。在清扫室前部封闭的中间隔离室内装有远红外光电测高装置,本装置与抛丸室入口处脉冲计数器共同实现对不同工件的精确测高,进而灵敏、准确地控制刮板装置、滚刷、收丸和高压吹管同步升降至最佳位置。

3.4 丸料循环系统

丸料循环系统包含以下各部件:提升机、分离器、螺旋输送筛、丸料控制系统、丸料补充装置、抛丸器等。从斗式提升机流入的丸渣混合物,由分离器螺旋送到分离器,并被分离器螺旋沿分离器均布,然后通过分离器重锤的调节,呈流幕状均匀流至丸料仓,丸料仓的弹丸经供丸闸门进入抛丸器,抛丸后的丸渣混合物经清理室、螺旋输送器进入提升机,提升机再提至分离器进行分离,依次循环使用。

3.5 辊道输送系统

由送进辊道、抛丸室辊道、送出辊道组成,全长55m。送进及送出辊道均采用优质碳素钢无缝钢管与调质轴头焊接而成,上套有八个橡胶环,对工件起到导向作用。抛丸室内辊道通过微机模拟设计,完全避开了抛丸器的直接抛打和弹丸的二次反弹抛打,各辊道均装有可方便更换的高耐磨护套。辊轴两端采用耐磨材料迷宫式密封,彻底杜绝弹丸对两端轴承的磨损。辊道系统的两端分别设置有液压上、卸料装置,由横移小车运送工件,液压升降工件,实现工件进入和移出辊道系统。

3.6 除尘系统

除尘系统由一级尘降室、二级旋风除尘器、滤筒除尘器、离心式高压风机、管道、排尘烟囱等组成。

抛丸清理时产生的含尘气流经过一级沉降室和连接管进入二级旋风体除尘器、然后进入滤筒除尘器,含尘气流经滤筒过滤后(除尘效率不低于99.9%)经过离心式通风机排入烟囱进行高空排放,排放粉尘浓度80mg/m3,符合国家环保局规定的排放标准。由于通过抽风机使抛丸清理室内形成一定负压,抛丸时产生的灰尘不向室体外飘逸,从而使车间内粉尘浓度低于10mg/m3。

4 设备清理工艺流程

工件并列放置,将液压上料装置升起横向运行将工件同时放至送进段辊道平面,液压上料装置下降返回。辊道自动将工件平移通过清洗室、烘干室、抛丸清理室。工艺流程为:上料→脱脂→水洗→压缩空气吹干→天燃气烘干→抛丸清理→弹丸清扫→高压风机吹丸→卸料→直至下料段由卸料装置将工件升起,横向运行,卸料装置下降,将工件放置在存放架上,横向运行卸料装置返回。

设备的整个工作过程采用可编程控制器集中控制,动态模拟监控,为操作人员提供了良好的人机界面。

5 结束语

一直以来,传统的清理设备都是通过抛丸器将弹丸加速到高速,打击到工件表面,去除工件表面的锈蚀、氧化皮、附着物等,是对工件的一种物理清理法。该设备的问世,彻底颠覆了传统的抛喷丸清理工艺,实现了化学清理与物理清理的完美结合,开创了理化结合清理工艺的先河,为国内首创。

The Development of Degreasing Shot Blasting Machine Combining Chemical and Physical Method

XIA KeTing,LI XiaoBo,ZHANG Yan,WANG ZhaoBo,WANG Lei

(Qingdao Duo-Star Foundry Machinery Co.Ltd.,Qingdao 266400,Shandong China)

A special designed degreasing shot blasting machine combining chemical method with physical method has been introduced which is properly used in cleaning of machine parts especial of punched workpieces to which a layer of mineral grease difficult to be removed has adhered with punching process.

Chemical degrease;Shot blasting cleaning

TG234;

B;

1006-9658(2010)02-3

2009-12-11

2009-161

夏克廷(1977-),男,工程师,主要从事铸造机械的开发与