铝铅合金的半固态成形工艺研究

2010-01-05刘二勇陈体军刘明伟黄海军白亚平

刘二勇,陈体军,2,刘明伟,黄海军,白亚平

(1.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2.兰州理工大学有色金属合金及加工教育部重点实验室,兰州 730050)

铝铅合金的半固态成形工艺研究

刘二勇1,陈体军1,2,刘明伟1,黄海军1,白亚平1

(1.兰州理工大学甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2.兰州理工大学有色金属合金及加工教育部重点实验室,兰州 730050)

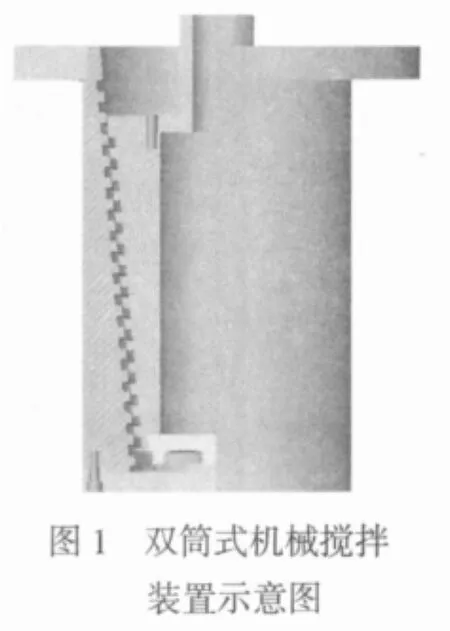

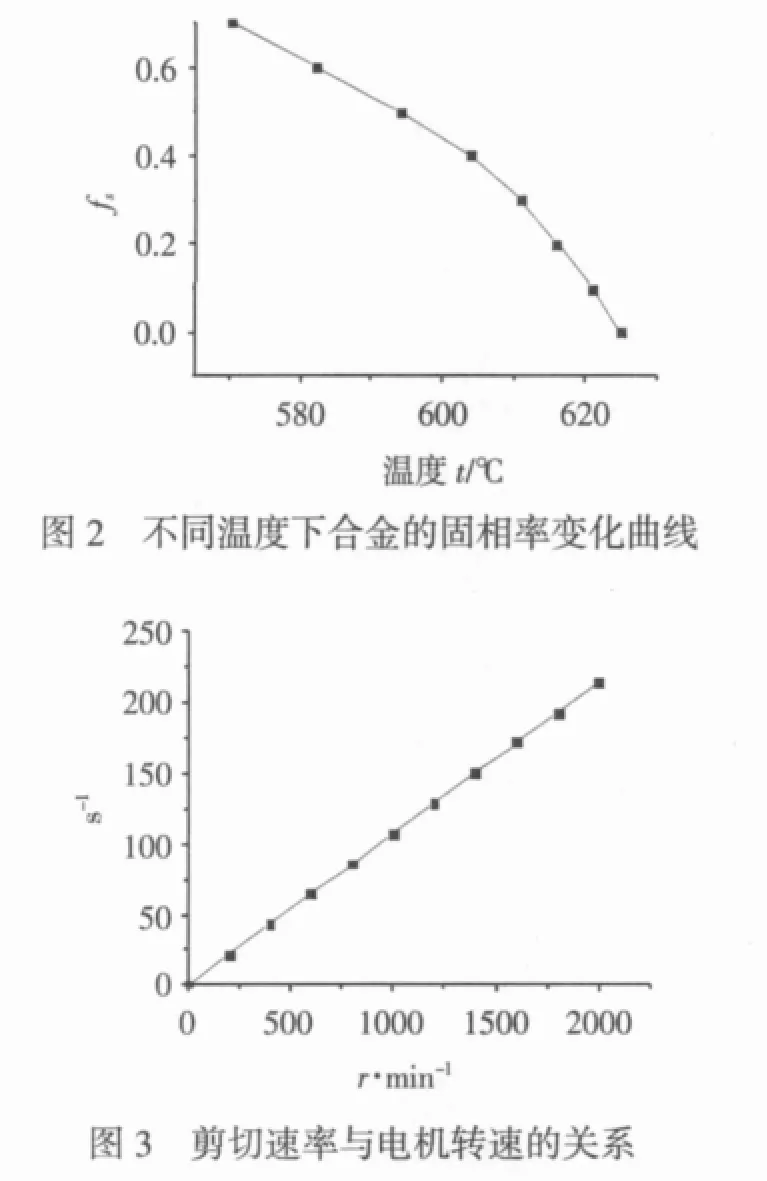

利用双筒式机械搅拌装置制备铝铅系难混溶合金。双筒式机械搅拌装置由一对带有螺纹的内外桶构成,当内筒旋转时在内外桶的缝隙形成剧烈的剪切应力场。通过控制桶的转速和内外桶缝隙可以获得0~153.45s-1的剪切速率,温度在0~1000℃之间任意调节。通过计算分析:铝铅合金的半固态流变成形温度区间为570~630℃,同时得到了铝铅合金的固相率随温度变化的关系曲线。此外还确定了转速与剪切速率的关系。并在温度为594℃,固相率为0.5时,采用不同的剪切速率制备铝铅合金锭料,来验证计算结果。理论和试验结果表明,通过机械搅拌的半固态成形技术,可以制备出铅颗粒均匀、弥散分布的铝铅难混溶合金。

半固态;铝铅合金;机械搅拌;固相率

20世纪70年代初,美国麻省理工大学的Flemings教授等提出了一种金属成形的新方法,即半固态加工技术(SSM或SSF)。这种新的成形技术是在固、液两相区间进行,是21世纪金属成形的关键技术之一[1-3]。半固态成形技术现主要用于铝、镁合金的成形上。其过程为:在合金结晶的温度范围内进行搅拌,获得细小球状初生相颗粒均布于液体基体的半固态浆料,即使固相体积达到或超过50%时在剪切力作用下仍具有很好的流变性,将此浆料压力充型、凝固即可。它复合了传统铸造和锻造的优点,是制造结构复杂、组织致密的高性能近净形结构零件的很有市场潜力的材料成形方法[4]。根据对半固态技术的介绍,可以发现此半固态浆料一个显著的特点是粘度大,如用这种方法制备Al-Pb合金,大的粘度可以阻止Pb颗粒的下沉。另外,压铸充型后因金属型的急冷作用以及本来较低的充型温度(半固态温度)致使其快速凝固,大幅度减小了Pb液滴下沉的时间,再者在搅拌的过程中,可以使析出的Pb液滴细化,从而可以保证获得细小Pb颗粒均布的合金。半固态浆料另一显著特点是固相富Al晶粒呈细小的球状,在充型后的凝固过程中,有利于补缩,可以减小或消除缩松。而目前已产业化的Al-Pb合金为采用粉末冶金方式制造。但采用粉末冶金法制造铝铅合金,设备成本高,投资大,工艺复杂,而且,铅的含量受到限制(<10%)。但铝铅合金的含铅量在铅含量>10%时,铅对磨损特性才有较明显的作用。且粉末冶金法制备的铅相分布不够均匀细小,且铅粉末存在于铝基粉末之间,降低了铝基粉末自身间的结合力。采用快速凝固法有可能获得均匀的组织结构,但快速凝固法却要很高的加热温度和很快的冷却速度,故也很难获得推广。以上方法除上述缺点外,另一致命弱点是生产工艺复杂,材料成本高。也就是说,应用半固态流变成形能够得到细小Al相和Pb相均匀分布的组织致密的大体积Al-Pb合金零件,而非其它方法得到粉末、薄带等原料或半成品。可以看出,半固态流变成形一方面因成形温度低、凝固速度快,另一方面因半固态浆料的粘度大,大大减小了充型后Pb液滴Stokes和Marangoni运动的运动速度和运动时间,从而保证了获得尺寸细小的第二相Pb颗粒均匀分散于基体中的大块状均质Al-Pb合金[5-9]。与其它方法相比,其优越性更加明显,是一种新型的集制备与成形一体的高性能、低成本的均质难混溶合金的制备技术。

1 实验设备及方法

1.1 实验设备

实验设备主要有自行制作的双筒式机械搅拌装置[10](如图1所示)。该装置由搅拌系统和温度控制系统组成。搅拌系统由内、外两个同心圆桶组成,桶高 250mm,其中内桶由电机带动转动,外桶固定。搅拌过程中的剪切力可通过调整双筒间隙和搅拌速度来实现,温度控制系统由坩埚电阻炉和温控表组成,控温精度1℃。

1.2 双筒式机械搅拌制浆过程

所用的铝铅合金(除铅的所有合金元素)成分(体积分数)如下:0.8%Cu,3%Si,3.5%Zn,余量为铝。制浆熔炼过程如下:在坩埚中加入基体合金,使其熔化,在适当的温度下,用六氯乙烷精炼,扒渣,加入质量分数分别为20%的铅,保温10min,倒入双筒机械搅拌装置中,搅拌,通过调节转动速度来调节剪切速率,经过剧烈的剪切变形后,用玻璃管取样,水淬。

截取各水淬试样,制备金相试样。利用光学显微镜观测铝铅合金的铅颗粒分布及显微组织的变化,用Image pro plus定量测定颗粒的尺寸、分布和体积分数。

2 计算与讨论

2.1 铝铅合金半固态成形温度的确定

铝铅合金机械搅拌半固态成形中,适宜的搅拌温度可通过Scheil方程将温度换算成固相率fs的函数[11]。固相率与温度的函数关系式如下:

式中:TM为纯溶剂的熔点,TL为合金的液相线温度,k为平衡分配比值。对于铝铅合金,TM为660℃,TL为625℃,k可以通过合金相图获得。

在常规铸造条件下,如果不对正在凝固的金属液进行搅拌,随着温度的下降,当金属母液中的固相率达20%时,由于枝晶间的相互搭接、缠绕,产生变形阻力,金属液变得如同固态,无流动性,其表观黏度随固相率的增大而迅速增大。然而经过剧烈搅拌的半固态金属浆料,枝晶间发生了破碎和球化,其固相率为50%时,仍具有良好的流动性。这样作为第二相的铅颗粒可以呈球状质点均匀的悬浮在金属液中,而不呈树枝状骨架,以使半固态浆料具有低的黏度,其结构类似砂浆。根据Scheil方程,可知当固相率为50%时,温度为594℃。

通过对温度的控制就可以调节固相率的大小,固相率的大小对表观黏度有很大的影响,呈幂指变化关系:

2.2 镁合金半固态成形剪切速率的确定

剪切速率表示搅拌的剧烈程度。剪切速率可影响表观黏度和固相颗粒的尺寸,在机械搅拌制备铝铅合金中,半固态金属流变成形时的剪切速率由剪切装置的搅拌快慢决定,公式(3)[12-14]为铝铅合金半固态浆料制备时剪切速率与转速的关系:

式中:r为剪切速率,Ω为内筒旋转角速度,R为外筒半径;r为内筒半径。

其中

搅拌桶的内筒半径r为120mm,外筒半径R为122mm,由公式计算可得:

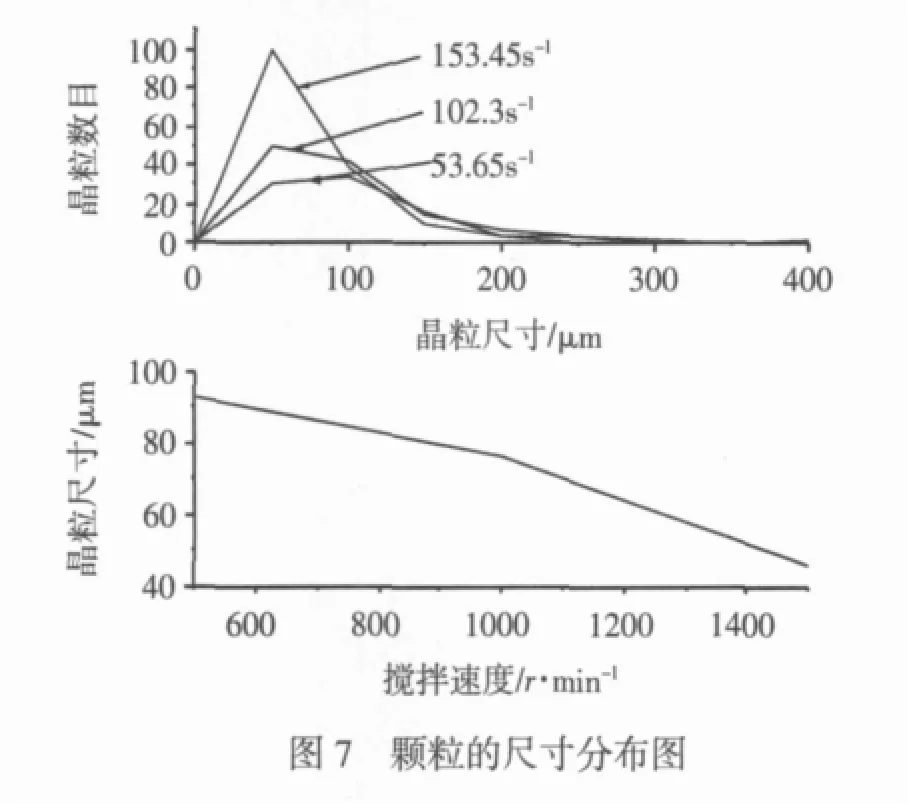

根据计算,铝铅合金的半固态流变成形温度区间应该是570~630℃。根据图2,本实验选择的搅拌温度为594℃,此时固相分数为0.50。在此温度下调节转速为500r/min、1000r/min、1500r/min三个转速,根据公式(6),此时对应的剪切速率为53.65s-1、102.3 s-1、153.45s-1。

3 试验结果与分析

根据分析的结果,采用机械搅拌制备铝铅轴瓦材料,选择温度为594℃进行搅拌。搅拌温度是机械搅拌制备铝铅难混溶合金的重要工艺参数,决定着金属浆料的固相率。图4为该温度下(剪切速率153.45s-1)铅颗粒的分布情况。从图可以看出,铅颗粒铅以微小粒子状均与分布在铝基体中,说明无明显偏析产生。图5为铅颗粒在基体合金中的正态分布结果。可知铅颗粒尺寸多在2~10μm,平均晶粒尺寸为 5.18μm,铅颗粒所占的体积分数为5.89%,理论为5.99%。说明铝铅合金的半固态成形温度与理论相符,通过该技术可以制备出均质铝铅难混溶合金。

当合金液温度低于熔点时,金属便发生凝固,生成枝晶,这部分初生固相在整个金属中所占的比例称为固相率。温度对合金液的固相率和铅颗粒的粒度和分布有很大的影响。在搅拌过程中,双筒式机械搅拌装置要将铝铅合金液搅拌成乳浊液,这就要选择适宜的搅拌温度。当搅拌温度为594℃时,合金液态,固相率为50%,此时的铅颗粒在搅拌过程中受到基体合金的阻力,受到初生α-Al颗粒的碰撞作用,从而抑制铅颗粒的凝并和长大。

图 6为不同剪切速率下基体合金的形貌。从图可知,随着搅拌速度的增大,初生α-Al颗粒和铅颗粒的尺寸逐渐减小,由粒状晶→蔷薇状晶→微细粒状晶转变。

在常规凝固条件下,合金中存在的为细长的树枝晶。在机械搅拌的作用下,细长的枝晶不断被打断。随着搅拌的进行,被打断的树枝晶逐渐转变成球状或椭球状的固相颗粒。在搅拌温度适宜的条件下,剪切速率对初生固相颗粒的形貌影响很大,较高的剪切速率有利于初生相的球化,同时机械搅拌还影响到初生固相的大小,颗粒尺寸随着剪切速率的增大而减小,分布趋于均匀,如图6、图7所示。同时在高剪切速率的搅拌下,Pb颗粒悬浮在合金液中,阻止铅颗粒的沉降凝并,将消除常规铸造中铅的重力偏析,从而获得均质铝铅难混溶合金。

4 结论

(1)实验结果证明了双筒式机械搅拌装置用来制备铝铅难混溶合金的可行性。说明在常规铸造下不能获得的材料可通过半固态成形技术来制备,这同样可推广到复合材料的制备。

(2)通过计算确定了双筒式机械搅拌装置用来制备铝铅难混溶合金的工艺条件,并用实验验证。说明可利用半固态成形技术,通过强力的机械搅拌来制备铝铅难混溶合金,这不失为难混溶合金的制备探索了一个的新的思路。

[1]谢水生,黄声宏.半固态金属加工技术及其应用[M].北京:冶金工业出版杜,1999.

[2]胡军强,钟雪友.半固态镁合金的研究进展[J].特种铸造及有色合金,2001(6):32.

[3]孙国强.半固态加工技术及其应用[J].稀有金属,2003,27(3):382.

[4]首届学术讨论会集[C].北京:中国科学技术出版社,1987:86.

[5]H U瓦尔特主编.空间流体科学与空间材料科学[M].葛培文等译.北京:中国科学技术出版社,1991:411.

[6]C Langbein[A].Proceedings of an RIT/ESA/SSC2Workshop,[C].Jarva Krog,Sweden,Jan.1984ESASP—219:3

[7]倪红军.Al-Pb合金轴瓦材料的发展综述[J].特种铸造及有色合金,1994(5):29-32.

[8]郭景杰,崔红保,苏彦庆,等.难混溶合金及其制备技术研究进展[J].特种铸造及有色合金,2004(1):1-8.

[9]Lepper K,James M,Chashechkina J,Rigneiy DA.Sliding Behavior of Selected Aluminum[J].Wear,1997,203:46-56.

[10]康永林,安林,孙建林.转筒式半固态合金浆料制备与成形设备[J].中国专利:01109074.X,2001.

[11]康永林,毛卫民,胡壮麒.金属材料半固态加工理论与技术[M].北京:北京科学出版社,2004.

[12]Flemings M C.Behavior of metal alloys in the semi-solid state.Metall.Trans.,1991,22B:269-293.

[13]谢水生,黄声宏.半固态金属加工技术及其应用.北京:冶金工业出版社,1999.

[14]张永祥,陈洪汉.多空介质溶质运移动力学.北京:地震出版社,2000.

Research on Sem i-Solid Process of Al-Pb Alloy

LIU Eryong1,CHEN Tijun2,LIU Mingwei1,HUANG Haijun1,BAI Yap ing1

(1.State Key Laboratory of New Nonferrous Materials,Lanzhou University of Technology,Lanzhou 730050,China 2.Key Lab.of Non-ferrous Metal Alloys,the Ministry of Education,Lan zhou University of Technology,Lanzhou 730050,China)

Al-Pb imm iscib le alloys have been p repared by doub le-barrel mechanical stirring device which composed of two rotating tubes w ith screw thread.With the rotating of inner tube,the gap between the two rotating tubes showed high shear stress field.The shear rate was ob tained between 0 and 153.45 S-1by changing the rotating and the gap while tem perature was controlled between 0℃ and 1000℃.The calculated tem perature range of the sem i-solid of Al-Pb alloy was between 580℃ and 630℃ and the change of the fraction of solid-phase volume w ith temperature were ob tained.The relationship between the shear rate and the rotate speed of motor was also determ ined.The sem i-solid slurry of Al-Pb alloy was p repared in d ifferent shear rate when the temperature was 594℃and the fraction of solid-phase volume was 0.5.Theoretical and experimental results showed that the d istribution of homogeneous d ispersion of the Al-Pb imm iscib le alloys have been

by sem i-solid p rocess.

Sem i-solid;Al-Pb alloy;Mechanical agitation;Solid-phase volume

TG146.2+1;

A;

1006-9658(2010)01-4

2009-09-24

2009-123

刘二勇(1982-),男,硕士研究生,主要从事有色合金半固态成形技术的研究