淬火工艺对含Sc的AA7150锻造铝合金性能的影响

2010-01-04肖代红陈送义陈康华

肖代红,陈送义,陈康华

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Al-Zn-Mg-Cu系(7000系)铝合金(如 AA7085、AA7050、AA7150)因具有高强度和高比刚度、易于加工、耐腐蚀性能好以及韧性高等优点,被广泛用作航空航天工业的结构材料和各类车船体的结构件[1−2]。AA7150合金的主要化学成分(质量分数)为:Zn5.9%~6.9%,Mg2.0%~2.5%,Cu1.9%~2.5%,Zr0.08%~0.15%,Mn≤0.1%,Cr≤0.04%,Fe≤0.15%,Si≤0.12%,余量Al。与AA7050合金相比,AA7150合金的 Zn含量提高了,合金元素强化作用得到增强。目前,AA7150合金被广泛应用于受压应力构件,如机翼上壁板、上梁缘条、机头桁条和腹部长桁等。

为进一步提高Al-Zn-Mg-Cu系合金的强度、韧性及抗腐蚀等综合性能,人们常采用微合金化与形变热处理工艺对其进行改善。如在铝合金中添加微量 Sc或同时添加Sc和Zr 能产生多重强化作用:细化铸造组织,改善合金工艺性能,提高合金加工及热处理后的强度[3−6]。除了微合金化外,对时效工艺进行改进,能进一步提高合金的综合性能,如采用 RRA的三级时效工艺,可在不降低强度的同时提高其抗应力腐蚀性能[7−10]。

固溶处理后的淬火速率对Al-Zn-Mg-Cu合金性能的影响也较明显。DORWARD等[11]的研究显示,慢速淬火降低了AA7050合金T6态板材的断裂韧性。OU等[12]采用阶段式淬火时效工艺(Step-quench and aging,SQA)对热轧态的AA7050铝合金进行了研究,发现当采用 SQA((220 ℃,10 s)或者(200 ℃,30 s)+T73)工艺时,可保持合金强度的同时提高其抗应力腐蚀性能。而LIN等[13]也采用SQA((470 ℃,1 h)+ 阶段式淬火(200 ℃,1 min)+水淬或空冷+(室温自然时效,7 d)+(120 ℃,24 h))工艺对AA7050铝合金进行研究,结果表明,采用该工艺可提高AA7050铝合金在T73时效态的抗拉强度与抗应力腐蚀性能,但抗拉强度却比 T6态和 RRA 态(回归再时效态)的强度降低了15%~20%。刘胜胆等[14]研究显示:淬火速率对Al-8.0Zn-2.0Mg-2.3Cu合金断裂行为的作用受合金中Zr含量的影响;随着淬火速率的降低,Zr含量≥0.1%的合金由以穿晶破断为主的断裂逐渐转变成以沿晶开裂和穿晶剪切为主的混合型断裂。

到目前为止,关于淬火介质及其状态对含 Sc的AA7150铝合金的影响还未见报道,为此,本文作者采用不同的淬火工艺对含0.3%Sc的AA7150合金在T6态下的拉伸性能与剥落腐蚀性能进行探讨,并对其作用机制进行研究。

1 实验

实验合金以AA7150铝合金为基础,添加0.3%Sc,所制备合金名义成分为Al-6.5Zn-2.65Mg-2.2Cu-0.3Sc-0.13Zr(质量分数,%),原材料以A00纯铝、工业纯镁、纯锌、Al-5Cu合金、Al-4Zr合金及Al-2Sc合金等形式加入。合金熔炼在电阻炉中进行,熔体温度在 720℃时浇入铁模中。铸锭在450 ℃进行均匀化处理24 h,然后在 430 ℃以自由锻方式一次锻造成厚度 15 mm的板材,高度方向的锻压变形量为90%。锻造态合金于480 ℃进行固溶处理2 h后,在不同工艺下进行淬火处理(见表1),然后在120 ℃保温时效24 h (T6时效)。

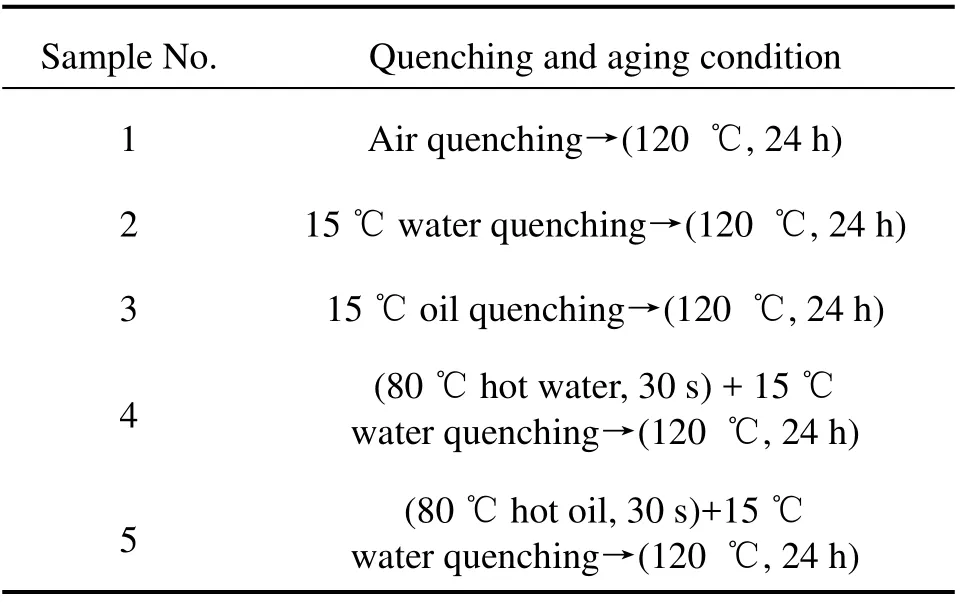

表1 实验合金的淬火工艺Table 1 Quenching methods of samples

合金经过T6时效处理后加工成15 mm×3.5 mm×2.0 mm拉伸样,室温拉伸测试在Instron 8802型电液伺服力学试验机上进行,拉伸应变速率为1.0 mm/min,试样均为3个。晶界及晶内析出相的观察在Tecnai G22透射电镜上进行。电镜薄膜试样采用电解双喷减薄,电解液为30%硝酸和70%甲醇混合液。

时效处理后合金的剥落腐蚀实验参照ASTM G34—79标准进行,腐蚀介质采用标准EXCO溶液(4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3),试验温度为25℃,溶液的面积容积比为15 mL/cm2,腐蚀性能测试后,采用KH−7700三维金相显微镜观察并根据标准进行评级。浸泡过程中,根据ASTM G34—79标准判断同一样品浸泡不同时间的剥蚀情况,并采用数码相机记录样品整体形貌。实验结束后立即取出试样,作下述处理:记录形貌并拍照→按ASTM G34—79 标准评定剥蚀等级→水洗→HNO3去除腐蚀产物→记录形貌并拍照,评级代号:N代表无明显腐蚀;P代表点蚀;EA、EB、EC、ED分别代表剥落腐蚀逐渐加剧。

2 结果与分析

2.1 拉伸性能

经不同淬火工艺处理并时效后,合金的拉伸性能如图 1(a)所示。在空气中自然冷却淬火后,时效态试样1的抗拉强度为468 MPa,屈服强度为291 MPa,而断裂伸长率只有4.4%。当采用15 ℃的水淬火后,时效态试样2的抗拉强度相对于空气淬火态试样1的抗拉强度只提高了 16 MPa,但断裂伸长率却提高了68.1%。在15 ℃的油中淬火后,时效态试样3的抗拉强度和屈服强度相对于试样 1分别提高了 77和 25 MPa,但断裂伸长率却没有明显的改变;而与试样 2相比,试样3的抗拉强度与屈服强度分别提高了12.6%与24%,但断裂伸长率却明显降低,表明采用油淬火时,拉伸强度能明显提高,但塑性降低。

当采用80 ℃热水预先淬火并保温30 s,然后再快速在15 ℃水中淬火并时效处理后,试样4的抗拉强度相对于试样1或试样2,均得到明显的提高。例如,相对试样2,试样4的抗拉强度提高了66 MPa,而屈服强度提高了92 MPa,断裂伸长率也提高了16.7%。而采用80 ℃热油预先淬火并保温30 s,然后再在15 ℃水中淬火后,试样5的抗拉强度和屈服强度分别达到577和545 MPa,相对于试样2有较大的提高,而断裂伸长率并没有降低。综上所述,采用预先于80 ℃热油或热水中淬火后再快速水淬时,合金的拉伸性能得到明显改善。不同淬火工艺处理后时效态合金的典型应力-应变曲线如图1(b)所示。

图 1 室温下合金的拉伸性能(a)及其典型的应力—应变曲线(b)Fig.1 Tensile properties (a) and stress—strain curves (b) of alloys at room temperature

2.2 剥落腐蚀

按照ASTM G34—79评级标准对各合金清除腐蚀产物前后的表面进行评级。通过肉眼观察可以看出,在EXCO 溶液中浸泡腐蚀过程中,5个合金试样产生了不同程度的剥蚀。试样1产生了严重的剥落腐蚀,浸泡48 h后合金腐蚀面积较大,表面鼓泡已全部裂开、分层并向金属内部纵深发展,溶液中有大量脱落产物,腐蚀等级已达到了ED级(见图2(a))。试样2主要表现为较均匀的点状腐蚀,同时伴随有少量“鼓泡”、“起皮”等较为明显的剥落腐蚀特征,但溶液中的剥蚀产物很少,剥落腐蚀倾向较轻,48 h后的腐蚀等级为EB+级(见图 2(b))。试样 3的腐蚀面积也较大,但相对于试样1,腐蚀程度稍低,48 h后的腐蚀等级为EC级(见图2(c))。与试样1、2及3相比,试样4与5主要表现为均匀的点状腐蚀,同时伴随有少量“鼓泡”的剥落腐蚀特征,浸泡48 h后的腐蚀等级分别为EB级与EB−级(见图 2(d)和(e))。各个不同时段的腐蚀等级评定如表2所列。

表 2 时效态合金在 EXCO溶液中浸泡不同时间后的腐蚀等级Table 2 Corrosion grades of samples immersed in EXCO solution for different immersion times

2.3 时效析出组织

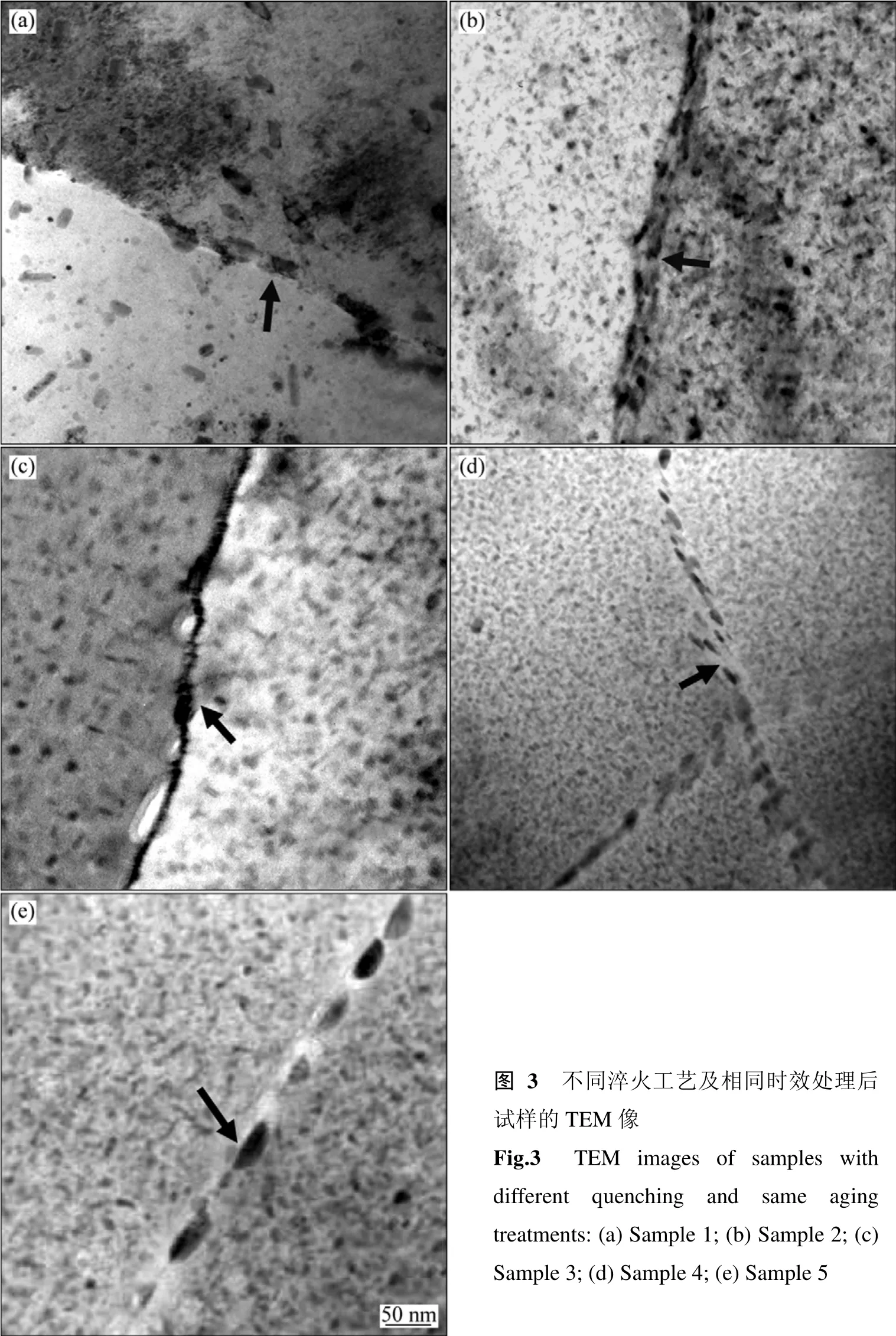

试样 1~5经过不同淬火处理后在 120 ℃时效24 h,然后进行TEM 测试(见图3)。由图3可见,经过T6处理后,5种合金中晶内均析出细小的 η′(Mg2Zn)相,而晶界上则析出η(Mg2Zn)相。进一步观察显示,试样1的晶内析出相粗大且分布不均匀,同时有部分粗大非共格η(Mg2Zn)相析出,晶界无析出带(PFZ区)较宽(见图3(a))。经过水淬后,试样2的晶界析出相呈连续分布(见图 3(b));而室温油淬火后,试样 3的晶界析出相也呈连续分布,但其连续程度高于试样2(见图3(c))。当采用80 ℃的热水预先淬火30 s后再在15℃的水中淬火,试样4时效后的晶界析出相明显呈非连续状分布(见图3(d))。而采用80 ℃的热油预先淬火30 s后再在15 ℃的水中淬火时,与试样4相比,试样5晶界析出相的尺寸与离散度明显增大(见图3(e))。

图 2 不同淬火工艺及相同时效处理后的合金在EXCO溶液中浸泡48 h后的剥落腐蚀表面形貌Fig.2 Surface morphologies of samples with different quenching and same aging treatments, immersed in EXCO solution for 48 h: (a) Sample 1; (b) Sample 2; (c)Sample 3; (d) Sample 4; (e) Sample 5

图 3 不同淬火工艺及相同时效处理后试样的TEM像Fig.3 TEM images of samples with different quenching and same aging treatments: (a) Sample 1; (b) Sample 2; (c)Sample 3; (d) Sample 4; (e) Sample 5

3 讨论

影响Al-Zn-Mg-Cu合金拉伸性能与腐蚀抗力的因素较多,如再结晶程度、晶粒大小、含 Fe 等杂质相的特征、基体析出相、晶界析出相及无沉淀析出带宽度、微量元素的种类及含量等。这些因素往往会交互作用,产生的影响很复杂。根据实验结果,不同淬火工艺对合金的拉伸性能与剥落腐蚀形貌产生很大的影响,而这些影响最终通过组织结构的变化来体现。实验结果也表明,淬火对时效态合金的组织结构(见图3),包括基体的析出相尺寸、晶界析出相大小与连续分布以及无沉淀析出带(PFZ区)宽度,产生了明显的影响。

淬火速率对PFZ区宽度的影响如图4所示[15]。空气中自然冷却淬火由于淬火速率慢,使得基体中的空位浓度降低,晶界 PFZ区宽度增大(见图 4),晶内的非共格η(Mg2Zn)相增多,从而导致合金的拉伸性能降低。较基体更软,变形易集中于这些区域,导致应力集中,裂纹易在晶界析出相上形成并沿晶界扩展,致使沿晶断裂的发生和塑性的降低,最终导致合金的抗拉强度与断裂伸长率明显降低(见图1)。

图4 淬火速率对PFZ区宽度的影响示意图[15]Fig.4 Schematic diagrams of effect of quenching rate on PFZ width[15]: (a) Quenching vacancy concentration profile; (b)Curves of PFZ width and quenching rate

采用水淬时,由于淬火速率较快,淬火态空位浓度增大,因此提高了随后的时效强化效果,使得PFZ区的宽度减小。但快速淬火也使晶界上的局部应力增大[16],促进晶界析出相的析出,使得晶界上的析出相呈连续分布,从而降低合金的抗剥落腐蚀性能。

采用 80 ℃热水或热油预先淬火再快速水淬时,由于预先淬火可降低晶界上的局部应力,减少晶界上η相的连续析出,同时有助于溶质原子扩散,促进晶界上析出相的长大粗化,降低了晶界与晶内的电位差,最终使合金的拉伸性能与抗剥落腐蚀性能得到提高(见图1和表2)。

4 结论

1) 淬火方式明显影响了锻造态合金的拉伸性能。采用 80 ℃热水或热油预先淬火再快速水淬后,相应T6时效态合金的抗拉强度超过550 MPa,断裂伸长率保持在7%以上。而采用80 ℃热油预先淬火的T6时效态合金的屈服强度高于采用 80 ℃热水预先淬火的T6时效态合金的屈服强度。

2) 空气淬火或室温油淬时,时效态合金的抗剥落腐蚀性能较差,而采用预先 80 ℃低温水或油淬火再快速水淬后,相应时效态合金具有较好的抗剥落腐蚀性能。

3) 预先80 ℃低温水或油淬火再快速15 ℃水淬后,相应时效态合金的晶界析出相的尺寸与离散度明显增大。

[1] IMAMURA T. Current status and trend of applicable material technology for aerospace structure[J]. Journal of Japan of Light Metals, 1999, 49(7): 302−3.5.

[2] 陈昌麒. 超高强度铝合金的发展[J]. 中国有色金属学报, 2002,12(Al Special): 22−27.

CHEN C Q. Development of ultrahigh-strength aluminum alloys[J]. The Chinese Journal Nonferrous Metals, 2002, 12(Al Special): 22−27.

[3] 肖代红, 巢 宏, 陈康华, 黄伯云. 微量Sc对AA7085铝合金的组织与性能影响[J]. 中国有色金属学报, 2008, 18(12):2145−2150.

XIAO Dai-hong, CHAO Hong, CHEN Kang-hua, HUANG Bai-yun. Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal Nonferrous Metals, 2008, 18(12): 2145−2150.

[4] WLOKA J, VIRTANEN S. Influence of scandium on the pitting behaviour of Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2007, 55:6666−6672.

[5] 戴晓元, 夏长清, 刘昌斌. 加钪对 Al-Zn-Mg-Cu-Zr 合金组织性能的影响[J]. 稀有金属材料及工程,2006, 35(6): 913−915.

DAI Xiao-yuan, XIA Chang-qing, LIU Chang-bin. Effect of Sc addition on microstructures and mechanical properties of Al-Zn-Mg-Cu-Zr alloys[J]. Rare Metal Materials and Engineering, 2006, 35(6): 913−915.

[6] DVYDOV V G, ROSTOVA T D, ZAKHARO V V. Scientific principles of making an alloying addition of scandium to aluminum alloys[J]. Mater Sci Eng A, 2000, 280: 30−36.

[7] MELVIN H B. Three-step aging to obtain high strength and corrosion resistance in Al-Zn-Mg-Cu alloys. US 4477292[P].1984.

[8] OLIVEIRA A F Jr, de BARROS M C, CARDOSO K R. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminum alloys[J]. Mater Sci Eng A, 2004, 379:321−326.

[9] FENG C, LIU Z Y, NING A L, ZENG S M. Retrogression and re-aging treatment of Al-9.99%Zn-1.72%Cu-2.5%Mg-0.13%Zr aluminum alloy[J]. Transactions of Nonferrous Metals Society of Chin, 2006, 16(5): 1163−1170.

[10] NING Ai-lin, LIU Zhi-yi, PENG Bei-shan, ZENG Su-min.Redistribution and re-precipitation of solute atom during retrogression and reaging of Al-Zn-Mg-Cu alloys[J].Transactions of Nonferrous Metals Society of China, 2007, 17(5):1005−1011.

[11] DORWARD R C, BEERNTSEN D J. Grain structure and quench-rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy plate[J]. Metallurgical and Materials Transactions A, 1995, 26(A): 2481−2484.

[12] OU B L, YANG J G, YANG C K. Effects of step-quench and aging on mechanical properties and resistance to stress corrosion cracking of 7050 aluminum alloy[J]. Materials Transactions JIM,2000, 41(7): 783−789.

[13] LIN J C, LIAO H L, JEHNG W E, CHANG C H, LEE S L.Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J].Corrosion Science, 2006, 48(10): 3139−3156

[14] 刘胜胆, 张新明, 游江海, 张小艳. 淬火速率对AlZnMgCu(Zr)合金断裂行为的影响[J]. 材料热处理学报, 2007, 28(6): 45−49.

LIU Shen-dan, ZHANG Xin-ming, YOU Jiang-hai, ZHANG Xiao-yan. Effect of quench rates on fracture behavior of AlZnMgCu(Zr) alloy[J]. Transactions of Materials and Heat Treatment, 2007, 28(6): 45−49.

[15] PORTER D A, EASTERLING K E. Phase transformations in metals and alloys[M]. 2nd ed. Champan & Hall, London, 1992:304−307.

[16] SYNECEK V, SIMERSKA M, BARTUSA P, LOFFLER H,GERLACH R. Structure of the grain boundary region in an Al-15 at.% Zn and Al-2.0 at.% Zn-1.3 at.% Mg alloy aged at elevated temperatures[J]. Crystal Research and Technology,1983, 18(10): 1261−1276.