现代高新技术发展趋势之一——MQL技术

2009-12-31张春燕王贵成裴宏杰沈春根

张春燕 王贵成 裴宏杰 沈春根

摘要:为保护环境、节约能源、实现可持续发展,最小量润滑技术MQL(Minimum Quantity Lubrication)应运而生。文章探讨了MQL的作用原理和MQL的特点,分析了MQL的应用效果,指出了MQL是21世纪高新技术发展趋势之一。

关键词:MQL技术;最小量润滑;高新技术

中图分类号:TG156文献标识码:A文章编号:1009-2374(2009)21-0005-02

在传统的机械制造过程中,人们为了降低切削温度、延长刀具使用寿命、改善加工质量和提高生产率,通常浇注大量的切削液。切削液在给人们带来利益的同时,也带来了一系列的负面影响,主要表现在如下三个方面:首先,切削液会造成环境污染,切削液在使用过程中挥发、飞溅及渗漏会造成生产现场环境恶化,使用完的切削液如未经处理或处理不当直接排放会污染水、土壤和空气,影响动植物的生长,破坏生态环境;其次,切削液的购买、管理、使用、处理及废弃排放需消耗大量的能源和资源;再次,危害工人健康。目前广泛使用的切削液或多或少都含有对人体有害的化学成分,例如亚硝酸盐、铬酸盐、氯化合物等。在高速或重载切削条件下,切削液破碎、汽化或发生化学反应,形成烟雾,释放有害气体和油雾,使得车间内空气污浊,引发操作工人肺部与呼吸道的多种疾病,甚至是癌症。面对降低成本,改善条件和保护环境的要求,“绿色切削”越来越受到人们的青睐,其中最小量润滑技术MQL应用最为广泛,是现代高新技术发展趋势之一。

一、MQL技术的作用原理和特点

MQL切削技术的实现原理是利用喷嘴将压缩空气和微量的环保型切削液混合雾化后喷射到加工区,对加工区提供精确量的悬浮微粒,即悬浮微粒的直径被保持到精确公差范围内以保持最佳润湿和润滑属性,对刀具和工件进行润滑冷却,减小刀具和工件之间的摩擦,抑制温升,提高切削性能,如图1所示。MQL加工技术,具有一系列优越性:(1)MQL技术所使用的切削液用量极少,一般为0.03~0.2L/h,而一台典型的加工中心在进行传统浇注式切削时,切削液用量高达20~100L/min,为MQL切削液用量的几万倍左右;(2)MQL技术所使用的切削液为环保型切削液,减少对人员和环境的危害;(3)切屑上几乎无油,清洁和干净的切屑经过压缩还可以回收使用,不会污染环境。加工后的工件上附着的油很少,简化工件清洗工序,或大幅度延长清洗剂的寿命;(4)省去消耗大量能耗的冷却循环系统;(5)不需要切削液管理;(6)安装方便;(7)提高生产率和加工质量。综合考虑加工成本、生产效率、环境保护和劳动者健康等方面,MQL是一种综合优化的切削加工方法。

二、MQL技术的研究和应用

20世纪90年代,美国W·Donald等学者对切削加工中有关切削液的适量问题进行了研究,在满足加工要求的条件下,对切削液的浓度、工件材料、刀具类型等进行观察,并对切削力、刀具磨损和表面粗糙度进行分析,得出了最适当的切削液用量。近十几年来,在各国学者和工程师的努力下,MQL技术得到了深入的研究和广泛应用:

巴西的Durval U.Braga等学者对铝-硅合金A356进行了钻削试验,比较传统浇注式切削(切削液:浓度4%的乳化液,流量:2.4m3/h)和MQL切削(切削液:矿物油,流量:10mL/h,空气压力/流量:4.5×105Pa/72m3h-1)的加工效果。MQL可以获得比传统浇注式切削更小的表面粗糙度,相同的刀具寿命。

ELID(Electrolytic In-process Dressing)是一种超精密镜面磨削技术,日本的Y.Pan等学者为了减少磨削液对环境污染的影响,将MQL技术应用于ELID磨削中(磨削液流量:49mL/min,

27mL/min,6.4mL/min,空气压力:0.2MPa)。结果表明,通过MQL可以实现稳定环保的ELID磨削。

美国的C.Ju等学者对MQL的加工经济性进行了研究,与传统浇注式切削相比,MQL可节约20%的制造成本。

在传统钻削铝-钛多层复合板时,由于钻削切屑的摩擦磨损作用,会导致铝板孔呈喇叭形,质量难以保证。我国王成勇等学者将最小润滑技术应用于钻削多层复合板,结果表明,MQL技术能保证孔的加工质量。

三、MQL技术的关键点

(一)MQL喷雾系统

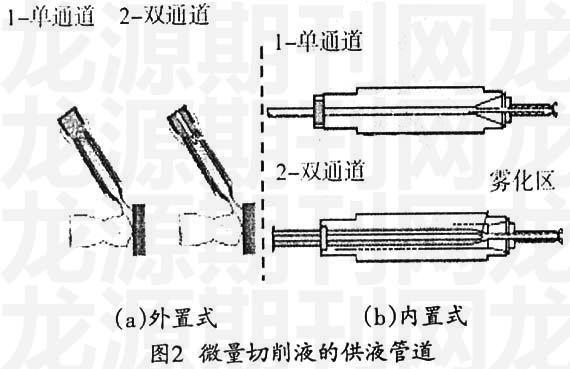

要进行MQL切削加工,其前提是配置相应的MQL切削液喷雾装置,简单地说,就是精密控制切削液量的喷液装置。目前世界上主要应用两种供液系统,每种系统分别有两种形式,如图2所示。(1)外置式供液系统:将切削液送入高压喷射系统并与气体混合雾化,然后通过喷嘴将雾滴尺寸达微米级的气雾连续不断地喷射到切削区,对刀具进行冷却和润滑;(2)内置式供液系统:通过主轴和刀具中的孔道直接将冷却气雾送至切削区域,进行冷却和润滑。根据加工需要,可将两种冷却润滑方式配合使用,以获得最佳冷却润滑效果。

在应用外置式供液系统时,切削液雾滴性质随喷嘴与切削区方位、距离的不同而不同,进而影响切削加工质量。从喷嘴中喷出后的切削液雾滴颗粒在运行到切削区的过程中受到气体宏观流动和湍流脉动的强烈影响,从而不断地与周围流场进行质量、动量和能量交换,使得其运行速度和颗粒大小不断地发生变化。如果喷嘴对准前刀面,雾滴逆着切屑流动的方向注入,渗透效果不佳。如果喷嘴对准后刀面,会受到后刀面处负压区气流场的卷吸作用,使切削液进入切削区较为容易。如果喷嘴对准刀刃两侧,会受到切削区周围气流场的有利载入作用,也可以取得良好的加工效果。因此,在实际切削加工过程中,喷嘴通常应位于后刀面或刀具侧面处。此外,喷嘴距切削区的距离也是影响加工效果的一个重要因素,雾滴从喷嘴喷出后到达切削区,与刀具、工作接触,出现喷雾撞壁现象。如果喷嘴距切削区距离过短,雾滴撞壁速度过高,则易反弹,不利于渗透,如果距离过长,雾滴撞壁速度过低,不能冲破切削区周围气流场的阻碍,也不利其进行切削区。只有距离恰当时,雾滴的速度和大小适中,切削液才能沉积在壁面进而渗透,才能起到良好的冷却润滑效果。

当钻削、铰孔和攻丝等长度/直径比较大时,使用内置式供液系统比较合适。不管刀具的位置如何,刀刃上不断有切削液的供给。正因为如此,内置式供液系统适用于不同尺寸的刀具。在深孔钻削中,大的长度/直径比使内置式供液系统成为绝对必要。但是当刀具或工件转速较高时,切削液雾滴易粘在管壁上,并不能到达切削点。此时,可采用双管道系统或将主轴内雾液通道改为非回转结构,以抑制离心力的作用。

(二)MQL切削液

应用于MQL加工的切削液与传统浇注式加工的切削液有着本质的不同,MQL中所使用的切削液除了应具备传统切削液的冷却、润滑、清洗、防锈等功能外,还应具备无毒、不伤害操作者、不污染环境及不容易腐败变质等性能。其可生物降解性、氧化安定性、储存稳定性、冷却润滑性等指标均远远优于传统切削液。目前MQL切削加工中常用的切削液为合成酯和植物油。

(三)切削液的最佳用量

应用MQL技术是在保证有效润滑的前提下,尽可能减少切削液的用量,提高切削液利用的有效性。因此,切削液用量的确定是MQL技术中的核心问题。切削过程中的润滑属于边界润滑,边界润滑的效果与润滑油量密切相关。对切削区进行有效润滑,并不是切削液越多越好,而是存在一定的量值范围,目前在实际应用通常切削液用量通常选为0.03~0.2L/h。

(四)切削用量

在切削过程中,切削液要起到有效的润滑作用,切削液所形成的边界膜必须保持一定的温度。边界膜的强度受切削区的温度、载荷、化学变化多种因素影响。当切削区的压力、温度、摩擦副的相对运动速度超过了一定的范围,则边界膜不断磨损、破裂并脱落,润滑失效,摩擦副处于无润滑的干切削状态。因此,要保证润滑的有效性,必须使切削区的温度、压力控制在一定的范围内,而切削区的温度、压力反过来又受到切削液的冷却润滑效果、工艺参数的选取的影响,这也就是说切削区的温度、压力与切削液的冷却润滑效果、切削参数的选取相互牵连,相互制约。由此可见,要取得良好的切削效果,切削用量的选择十分重要。实验研究表明:在MQL中,较高的切削速度,较低的进给速度,较小的切削深度有利于良好的表面质量。

四、结语

MQL技术可以用极微量的切削液代替传统的需浇注大量切削液的浇注式切削,减少与切削液相关的费用和工艺,保护环境和工人健康,实现绿色加工,它将是现代高新技术的发展趋势之一,在制造业具有广阔的工程应用前景和良好的社会经济效益。

参考文献

[1]F Klocke,G Eisenblatte. Dry CuttingAnnals of CIRP[J].1997,46(2).

[2]李新龙,何宁,李亮.绿色切削中的MQL技术[J].航空精密制造技术,2005,(2).

[3]王成勇.用最小量冷却液法钻削航空铝-钛多层复合板[J].机械工程学报,2002,(6).

[4]樱井俊男.切削液与磨削液[M].北京:机械工业出版社,1987.

[5]Y.Saikawa,T.Ichikawa,T.Aoyama,T.Takada. high speed drilling and tapping using the technique of spindle through MQL supply[M]. Key Engineering Materials,2004.

[6]陈日曜.金属切削原理(第二版)[M].北京:机械工业出版社,1994.

[7]张春燕.MQL切削机理及其应用基础研究[D].江苏大学博士论文,2008.

基金项目:国家自然科学基金资助项目(基金编号:50675088),江苏省自然科学基金项目(项目编号:BK2006077),高校重点建设实验室开放基金资助项目(基金项目:KXJ05019)。

作者简介:张春燕(1976-),女,湖北黄冈人,常熟理工学院机械工程系讲师,研究方向:高新机械制造技术。