新型实时智能间抽控制仪研究与应用

2009-12-30薛国锋王立杰屈艳飞周春玲

薛国锋 王立杰 屈艳飞 周春玲

摘要:吉林油田部分油井渗透能力低,造成油井处于供液不足状态。为稳定产量、降低能耗、提高系统效率,结合吉林油田实际油藏地质情况,设计研制了一套实时智能间抽控制仪,即当探测到油井处于供液不足状态时,抽油机自动停止运行,待油井液面恢复后,再开机运行。该仪器经现场应用,达到了预期的节能和智能化控制功能。

关键词:抽油机;智能间抽控制仪;系统效率;基本原理;应用效果;吉林油田

中图分类号:TE938文献标识码:A

1智能间抽控制仪设计思路

新型智能间抽控制仪研究基本设计要求,是针对现有间抽控制仪智能化水平低、依靠功图判别条件界限模糊、准确性差的情况,提出通过电参数测试反演充满程度的方法,实现对抽油机驱动电机负载工况的自动检测,对抽油机抽停自动优化切换控制,达到对油井的自动优化开采和节约电能。另外还必须具备安全提示,适应吉林油田气候特点等要求。基于以上设计要求,新一代智能间抽控制仪的基本设计思路是:①分析间抽井间抽特点,分析电能负荷变化与抽油泵充满度之间规律,找出泵空条件;②建立间抽判别规则和控制策略,建立实时智能间抽工作模型;③研制一套随负荷变化控制的实时智能间抽控制仪。

2智能间抽控制仪系统设计

2.1硬件系统组成

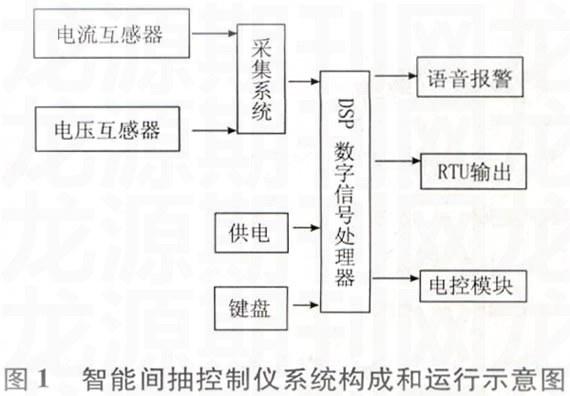

硬件系统是完成IPOC所有实时控制的必备设备,它包括:作为处理器核心的单片机系统MSP430F149,完成信号采集、数据存储、数据统计、数据分析、模型计算、输出控制、定时和远程通讯等。其系统构成和运行示意图见图1。

2.2软件系统组成

软件系统是整个智能间抽控制器(IPOC)的核心,它包括:

(1)管理模块,协调调度整个软件模块的运行。

(2)键盘处理模块,处理键输入译码、解释、处理。

(3)采集模块,实时采集电机输入电流、电压信号,并进行滤波等预处理。

(4)存储模块,完成数据的存储和回放管理。

(5)统计模块,以日为单位统计开井时率,并存储。

(6)间抽模型求解模块,集成数据分析模块、(间抽控制)条件判别、优化控制等模块。

(7)控制模块,包括语音提醒模块和电机控制模块。

(8)定时管理模块,管理系统所有时钟及定时事件。

(9)自推理模块,为使系统具备自学习功能。

(10)RTU模块,扩展远程调用。

2.3工作流程

首先初始化,参数设置,启动抽油机进行数据采集,再进行数据分析,分析的结果进行存储。当供液不足时,程序将自动停机;当供液满足要求时,报警2min后自动启动抽油机。

2.4分析流程

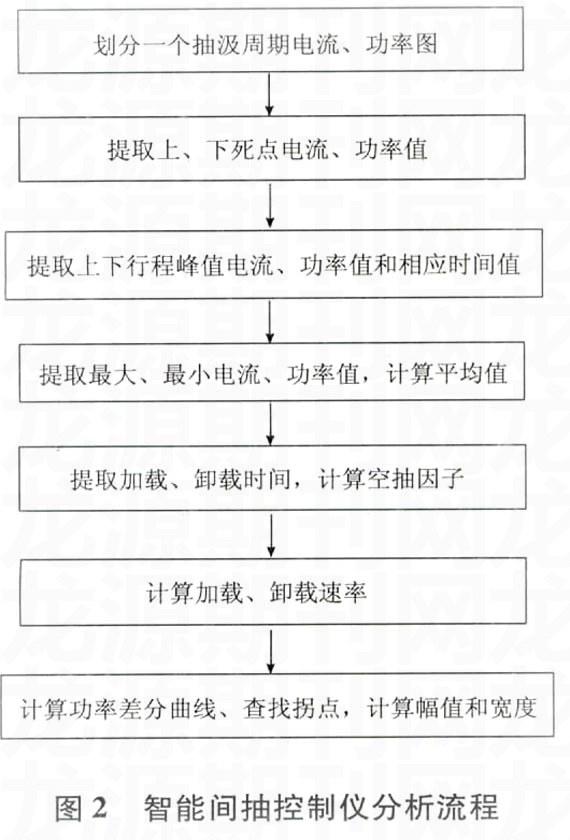

分析通过油井电参数的录取,反演出泵抽空发生时负荷变化在电参数上的表征特性,根据该特性给出控制抽油机电机开关的信号,达到智能控制油井生产。流程如图2所示。

2.5自学习流程

自学习即油井根据给定的判别条件,通过软件实现自动判别功能。流程如图3所示。

3智能间抽控制仪的基本原理

3.1特征值提取

在发生空抽时,所测功率图和电流图与正常抽汲相比会发生很多变化,反应在图形上,主要表现为:在下冲程开始时,电动机只要用很小的能量就可将杆柱送入井底,下行程电机峰值电流和峰值功率变小,从而上、下行程中峰值电流和峰值功率比值也变小;实际平均电流和平均功率下降。主要提取下列特征值:①上、下行程峰值电流、峰值功率及其相应相位角;②上、下死点电流值、功率值;③开机时间和停机时间;④最大、最小功率值、电流值及其相应相位角,平均值。

3.2控制策略-

3.2.1正常工况特征值确立

在开机启抽后,控制器自检2min,确定稳定的起始工作特征值,用这些值与存储在内存中的特征值进行比较,若这些值更符合正常工况,则替代原存储值。

3.2.2开关井时间确立

根据经验值,确立一个初始的开井时间和停井时间。在开井时间已到,但根据特征值仍属于能继续开抽时,则继续开抽,同时将开井时间延长,并存储到内存中;在停井启抽后,控制器确定稳定的起始工作特征值,用这些值与存储在内存中的特征值进行比较,若这些值更符合正常工况,则替代原存储值,并缩短关井时间;反之,则分别缩短开井时间和延长关井时间。同时为防止频繁调整开关井时间,在上述过程中,设定阀值和余量。

3.2.3空抽临界判断引入概率条件

当综合工况特征参数集AS=1(满足空抽条件)时,有T=T+1;当综合工况特征参数集AS=O(不满足空抽条件)时,有T=T-1;仅当T=100时,抽油机工况满足空抽概率条件,可以停抽。空抽概率数T的引入极大地提高了停抽的准确度,保障了停机时抽油机正处于稳定的空抽状态。

3.3主要技术指标

主要技术指标:工作电压为220V;电流范围为0-100A,精度为±1%;电压范围为0~660V,精度为±1%;时钟误差为每天不大于20 s/d;环境温度-为45—85℃;电流传感器精度为,≤100 A,△I≤0.05%;产量稳定的情况下节能20%-30%。

4智能间抽仪的应用效果

应用智能间抽仪进行现场试验,通过现场应用表明,该技术比较成熟,其功能也比较齐全,达到了预期的节能和智能化控制功能。同时统计其综合节能达到60%,即对于试验的几口井,其有效生产时间大大降低了(表1)。可见低产低效井的节能效益空间是巨大的,吉林油田目前的低产低效井有几千口,规模应用效益可观。

5结论与认识

(1)通过传感器信号实现闭环控制的智能间抽控制器(IPOC),在检测到空抽时立即关闭抽油机,从而缩短了抽油时间,大大减少了能量消耗,平均节约能量20%-30%。

(2)相对于人工间抽和定时间抽来讲,智能间抽控制达到较低的平均液面,增加了产量。较低的液面意昧着较低的井底流压,使较多的液体流入井底。

(3)消除液击现象,可使井下和地面设备的维修费用减少。另外,通过IPOC装置可提前探测到油井故障,从而进一步减少了所需的修井作业量。

(4)使用微电脑技术的IPOC装置大大增加了抽油系统的性能信息检测数据,为抽油机的遥控遥测及集中控制创造了条件。

(5)智能间抽控制仪通过液面恢复的办法,解决了供液能力不能满足抽油设备工作需要的问题,缩短了抽油机的运行时间,提高了泵效。

参考文献:

[1]刘合,等,当代有杆泵抽油系统[M],北京:石油工业出版社,2000:184~188.

[2]王九松,抽油机诊断图形分析[M],北京:石油工业出版社,1994:29~35.

[3]布雷德力,石油工程手册[M],北京:石油工业出版社,1992:200—201.

[4]冯跃忠译,机械采油管理[J],国外石油机械,1995,6(4):28—52.

[5]姜燕,等,油井间抽技术研究与应用[J],内蒙古石油化工,2005,3l(5):172~173.