浅谈曲轴的车削方法

2009-12-29任志强

任志强

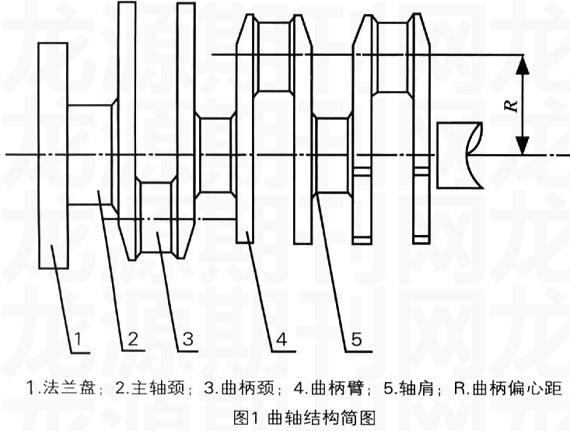

曲轴是发动机中最重要的零件之一,它形状复杂,刚性差。根据发动机的性能与用途不同,曲轴可分为两拐、四拐、六拐、八拐等几种,曲柄颈间的夹角互成等角度,它的结构和各部分的名称如图1所示。

曲轴在高速旋转时,周期性的弯曲力矩、扭转力矩等作用要求曲轴有高的强度、刚度、耐磨性、耐疲劳性及冲击

韧性,因此,曲轴除有较高的尺寸精度,形状、位置精度和较小的表面粗糙度外,还应具有下列基本技术要求。

一、基本技术要求

一是钢材的曲轴毛坯,需经锻造,使金属组织紧密,以提高强度。

二是钢材曲轴应进行正火或调质处理及各轴颈表面浮硬,球墨铸铁曲轴也应进行正火处理,以改善机械性能,提高强度和耐磨性。

三是曲轴不准有裂纹、气孔、砂眼、分层、夹灰等铸造和锻造缺陷。

四是曲轴的轴颈以及与轴肩的连接圆角,应光洁圆滑,不准有压痕、凹痕和磕碰拉毛、划伤等现象。

五是曲轴精加工后,应进行超声波(或磁性)探伤和动平衡试验。

多拐复杂的曲轴,是一种难加工的零件。单件的加工,主要是用车削加工。各种曲轴的结构形式基本相同,但它的尺寸大小,曲拐多少,偏重程度和使用材料等各不一样,因此,各种曲轴结构的复杂程度和刚性相差甚大,所以加工曲轴的车削方法应根据曲轴的具体结构、尺寸、精度、材质以及生产批量等来考虑。

二、基本内容和方法

在各种各样的曲轴车削方法中,有许多基本的内容和方法是一样的,主要有以下几点:

第一,首先对零件工作图进行加工工艺分析,明确加工要求和车削中的难点。

第二,解决好车削曲柄颈的装夹方法,提高车削轴颈时的加工刚度及防止曲轴变形的支撑措施和使用的刀具等问题。

第三,多拐复杂曲轴,轴向尺寸多,当轴向尺寸设计基准无法作为测量基准时,应把轴向的设计尺寸链,换算成便于测量的轴向工艺尺寸链。

第四,选用重心低、刚度好、抗振性强的车床,并适当调整车床主轴轴承,大、中、小溜板等间隙,提高加工刚度。

第五,粗车各轴颈的先后次序,主要是考虑生产效率,因此,一般须遵守先粗车的轴颈对车削的轴颈加工刚度降低较小的原则。

第六,精车各轴颈的先后次序,主要是考虑车削过程中曲轴的变形对加工精度的影响。因此,一般须遵守先精车在加工中最容易引起变形的轴颈,后精车影响曲轴变形最小的轴颈的原则。

第七,使用千分表控制进刀深度,精车曲柄臂间轴颈。由于车削曲柄臂间轴颈的外径是在轴颈中间进刀,不能一次走刀车削轴颈全长,需要接刀来车平。又因曲柄臂作偏心转动,不能近距离仔细观察进刀、试切等情况,因此,需借助于千分表来控制进刀和接平外径。并在轴颈余量较多时,先进行试切接平车削,待有把握后,再开始正式精车。

三、在轴颈接平车削中应注意的事项

进刀不能过头,不允许在轴颈上留下试切痕迹;

车刀刃口要锋利、表面粗糙度要小,应有一定宽度的过渡刃或较大的刀尖圆弧;

最后一刀精车余量要小;

采用低速精车,接刀前后切削速度必须一致,也不能在接刀中间,用高于接刀车削的机床转速开空车旋转,以免离心力的作用,使工件移位,影响轴颈外径接平;

接刀中间,停留时间不能太长,以免机床、工件温度等变化而影响轴颈外径接平;

曲轴加工操作时技术难度大,实际操作时应根据零件的特点,选择好装夹方法和加工方法。

四、车削曲轴时应注意的几个问题

粗、精车曲柄颈时,都应配重好平衡铁;

工件、夹具、平衡铁都应安装稳定,夹紧牢固;

开车旋转时,应从低速逐级提高,绝对不能开动高速;

支撑要安全可靠,防止支撑物脱落和工件的变形;

曲轴弯曲变形后,不能压直,应用反击法校直;

使用中心架时,应防止拉毛,划伤已加工好的表面;

抛光时,应用夹板等辅助工具抛光,不能用手直接去抛光,以免发生事故。

(作者单位:河南省洛阳高级技工学校)