CAE技术在钢制折叠式托盘箱结构优化中的应用

2009-12-09刘春良倪建生苏继军

刘春良 倪建生 苏继军

0引言

钢制折叠式托盘箱回收成本低,广泛应用于食品、化工等行业,目前已成为主要物流运输工具。[1]为了进一步降低回收成本,折叠式托盘箱的底盘高度被设计得越来越小,折叠后周转时托盘箱发生脱落已成为这类产品的典型问题。脱落的托盘箱的底盘横梁可能发生较大的塑性变形,影响托盘箱周转使用。

近年来,随着计算机技术的发展,计算机辅助工程(CAE)技术取得突飞猛进的进展,运用CAE技术进行产品设计和优化已成为机械行业的发展趋势。[2-4]本文针对钢制折叠式托盘箱堆码脱落的典型问题,结合CAE技术进行分析、优化及验证,说明CAE技术对解决工程实际问题的重要意义。

1问题原因

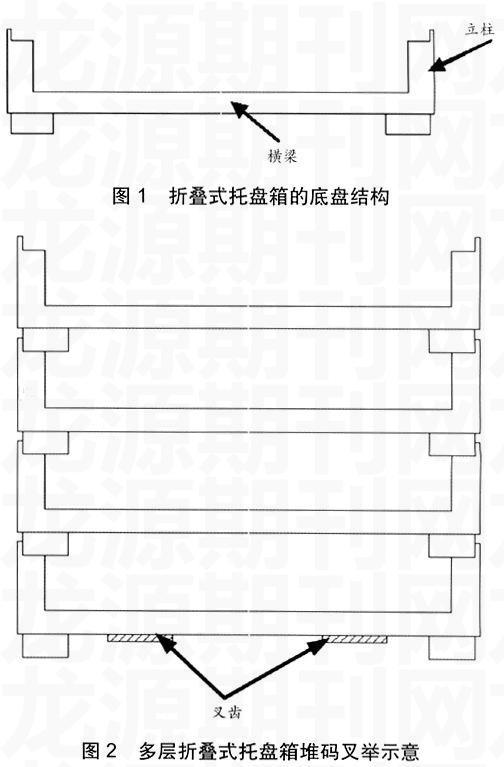

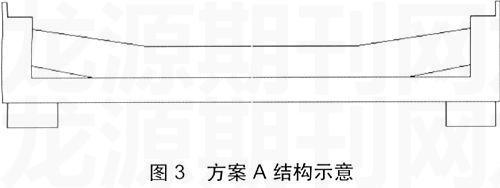

堆码脱落是钢制折叠式托盘箱的典型问题,通常在箱体折叠后周转时发生。折叠式托盘箱通常由底盘和4个端板组成,端板可折放在底盘上进行周转运输。底盘的角部设有立柱,每端的2个立柱通过横梁连接(见图1)。折叠后堆放时,上层托盘箱搭在下层托盘箱的立柱上,由下层托盘箱的立柱承受上层托盘箱的重量(见图2)。研究发现,托盘箱底盘某端横梁的抗弯刚度相对较弱。折叠后周转时,如果叉车通过抗弯刚度较弱的横梁将多层托盘箱叉起运输,则运输过程中的颠簸可能导致横梁与叉齿碰撞,造成横梁弯曲变形,立柱间距增大,进而导致上层托盘箱脱落。

2解决方案及比较

2.1解决方案

针对上述问题,制订以下3种解决方案:

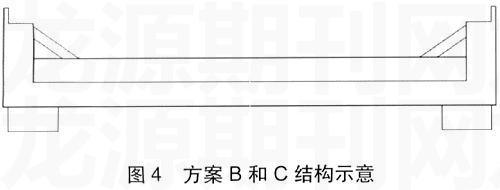

方案A:在底盘横梁上端增加厚的通长加强板(见图3);

方案B:在底盘横梁上端增加厚的通长加强板,并在加强板两端增加小拉筋板(见图4);

方案C:加强形式同方案B,加强板厚度改为。

2.2方案比较

运用CAE技术比较以上3种方案的优劣,分析形式为动态冲击模拟,流程如下:

(1)前处理包括建立或读取需要分析的几何模型、指定单元类型、指定材料本构关系和模型离散化等。

(2)工况模拟设置包括设定初速度和加速度及定义接触。

(3)定义求解相关卡片较重要的几个卡片包括接触控制(Control_Contact)、指定积分步长(Control_Timestep)和定义结果输出步长(Database_D3plot)等。

(4)求解

(5)结果后处理与分析分析工况设置如下:模拟9个折叠后的托盘箱倾斜堆放,倾斜角度设置为绕长度和宽度方向各旋转2°,将叉齿水平放置,确保底盘抗弯刚度较弱端横梁正对叉齿位置有的高度差,整摞托盘箱自由下落。针对上述工况,可将问题简化为最底层托盘箱底盘的跌落冲击分析,通过比较底盘立柱间距的增量确定方案的优劣。

通过CAE技术分析得出,在跌落冲击的过程中,方案B的底盘立柱间距增量峰值最小,所以方案B为最优方案。根据该方案制作样品,并进行试验,结果表明,该方案能够有效解决钢制折叠式托盘箱的堆码跌落问题,达到预期效果。

3结束语

在产品设计和优化过程中应用CAE分析工具,可大大节省工作时间,提高工作效率,同时降低成本,提高产品可靠性。

参考文献:

[1] 程宏达. 钢制托盘箱:单元化器具发展的新方向[J]. 物流技术与应用,2007(7):77-79.

[2] 靳连金. CAE技术在托盘箱设计中的应用 [J]. 集装箱化,2007,18(1):40-42.

[3] 彭智,周勇. CAD/CAE技术在模具概念设计中的应用[J]. 模具技术,2004(5):11-15.

[4] 金海霞,黄少麟,叶洎沅. OptiStruct在包装行业的应用[C]. 第三届中国CAE工程分析技术年会暨2007全国计算机辅助工程(CAE)技术与应用高级研讨会,大连,2007.

(编辑:张敏收稿日期:2009-04-27)